Изобретение относится к получению металлов электролитическим способом.

Целью изобретения является улучшение качества осаждаемого металла и обеспечение удобства эксплуатации.

Это достигается тем, что в аппарате, содержащем ванну, катоды, нерастворимые аноды с диафрагменными чехлами и колпаками с патрубками для отвода анолита и газа, соединенными с вакуумным коллектором, то ко под водящие катодные и анодные

штанги, катодную и анодную шины, расположенные вдоль боковых стенок ванны, и средство токоподвода и фиксации штанг катодов, колпаки установлены с возможностью съема и фиксированного перемещения относительно охватываемых ими верхних частей анодов с диафрагменными чехлами, нижние кромки анодов жестко связаны с нижними участками их токоподводящих штанг, выполненных в виде криволинейной балки, а средство токоподвода и фиксации

штанг катодов выполнено в виде сферических элементов, закрепленных на токопод- водящих штангах катодов, и конических выемок, выполненных в катодной шине для контактирования со сферическими элемен- тами.

Подвижность колпаков относительно анодов с диафрагменными чехлами обеспечивает индивидуальную регулировку расхода анолита через каждый анод в соответствии с различием их характеристик и проницаемости диафрагменных чехлов для получения одинакового осаждения металла на каждом катоде с обеих его сторон при наименьшем суммарном расходе элек- тролита на аппарат за счет регулирования вакуума в патрубке для слива анолита при постоянном вакууме в коллекторе.

Возможность съема колпаков в сочетании с нижним креплением анода к его токо- подводящей штанге позволяет производить замену диафрагменного чехла на аноде без его извлечения из ванны.

Крепление нижней кромки анода к его токоподводящей штанге создает противо- положное направление тока в каждой паре катод - анод, в результате чего в каждой точке электрического поля между катодом и анодом сила тока по абсолютной величине одинакова и способствует равномерному осаждению металла по высоте катода.

Неразьемность нижнего крепления анода со штангой повышает электропроводность токоподвода и его стабильность.

Контактирование сферических элемен- тов токоподводящих штанг катодов с коническими выемками катодных шин (токоподвод сфера - конус) происходит при любом их взаимном расположении по окружности одного диаметра. Поэтому элект- рическая и силовая нагрузки на токоподводе сфера - конус одного размера одинаковы и постоянны для всех катодов аппарата и способствуют одинаковому осаждению металла на всех катодах. Кроме того, размеры токоподвода сфера - конус в каждом случае выбираются в зависимости от передаваемой через аппарат электрической нагрузки и максимального веса катода с осажденным металлом в соответствии с допустимыми удельными нагрузками.

Токоподвод сфера - конус является одновременно средством фиксации катода в пространстве и за счет поперечной фиксации катода относительно анода обеспечива- ет равномерное осаждение металла по ширине катода.

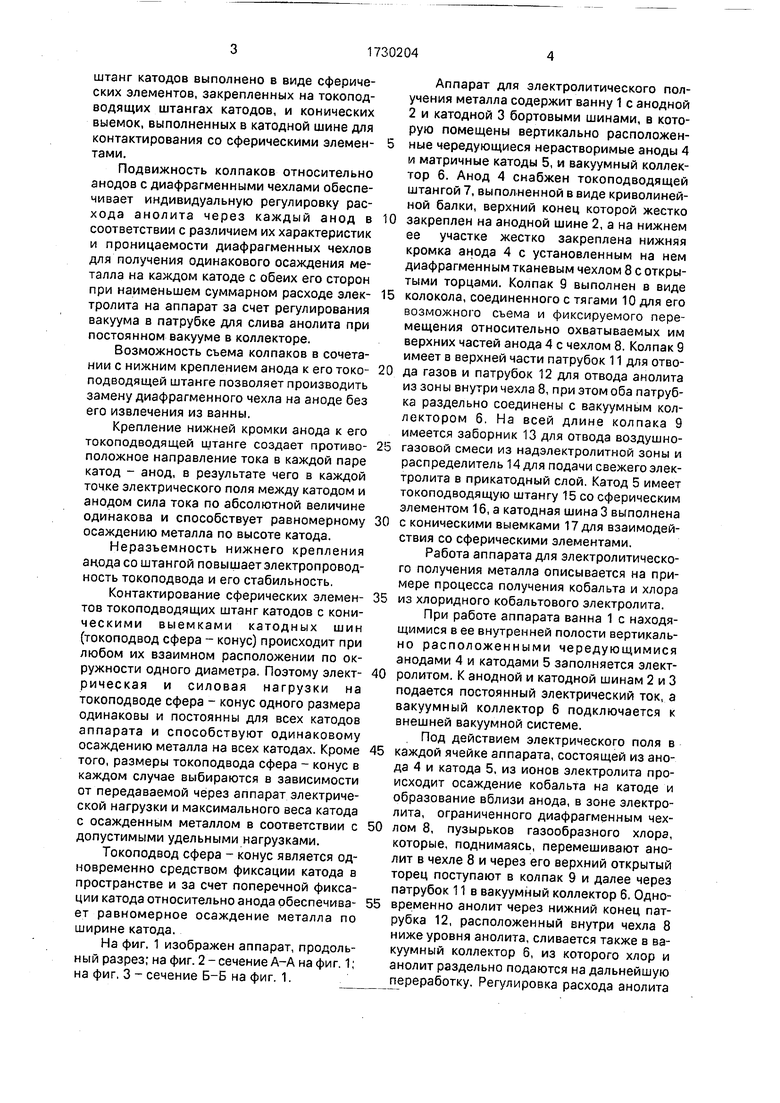

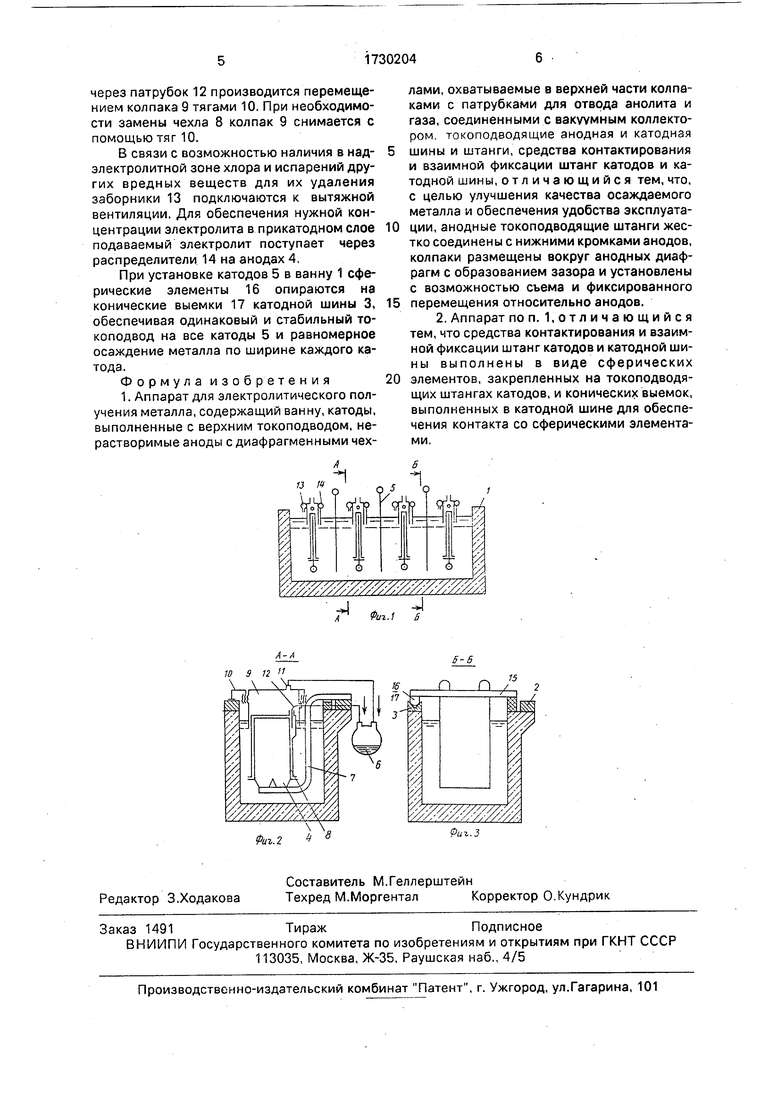

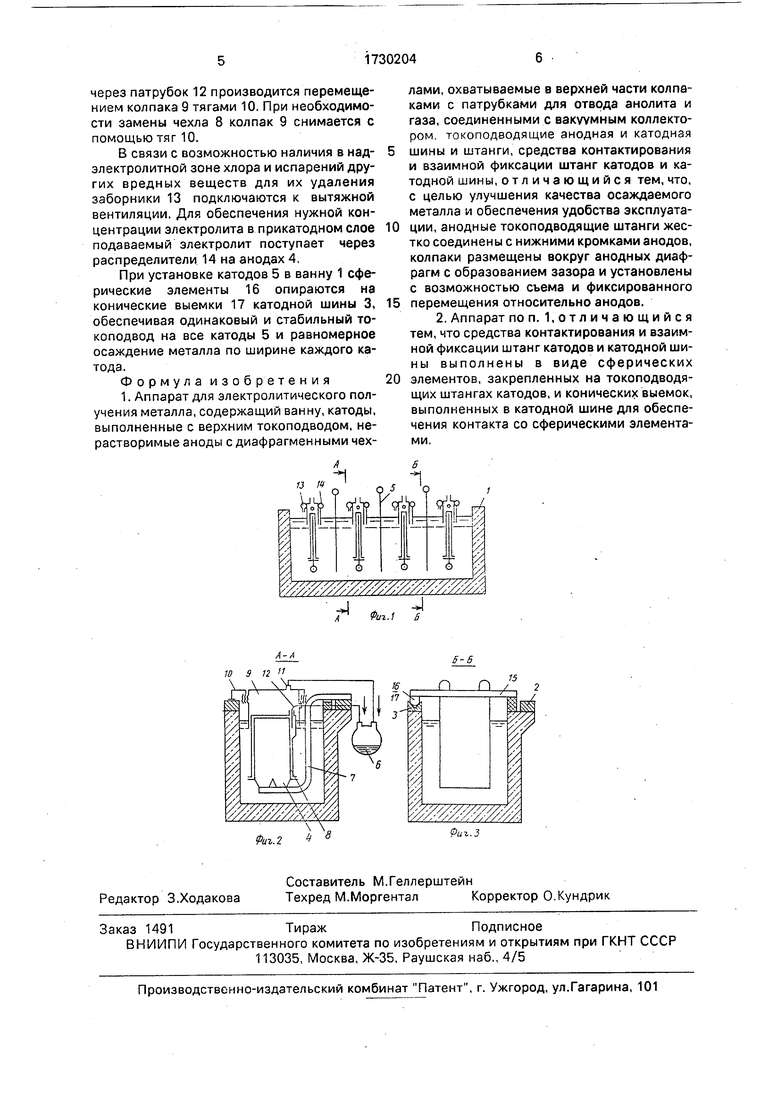

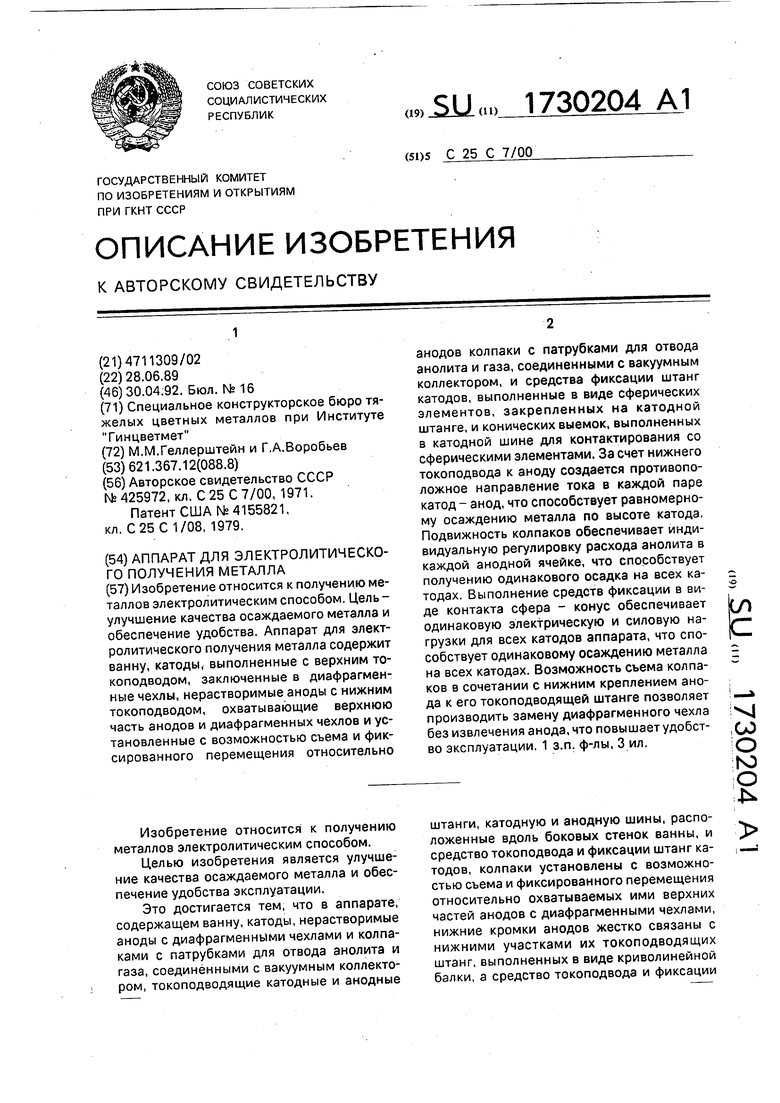

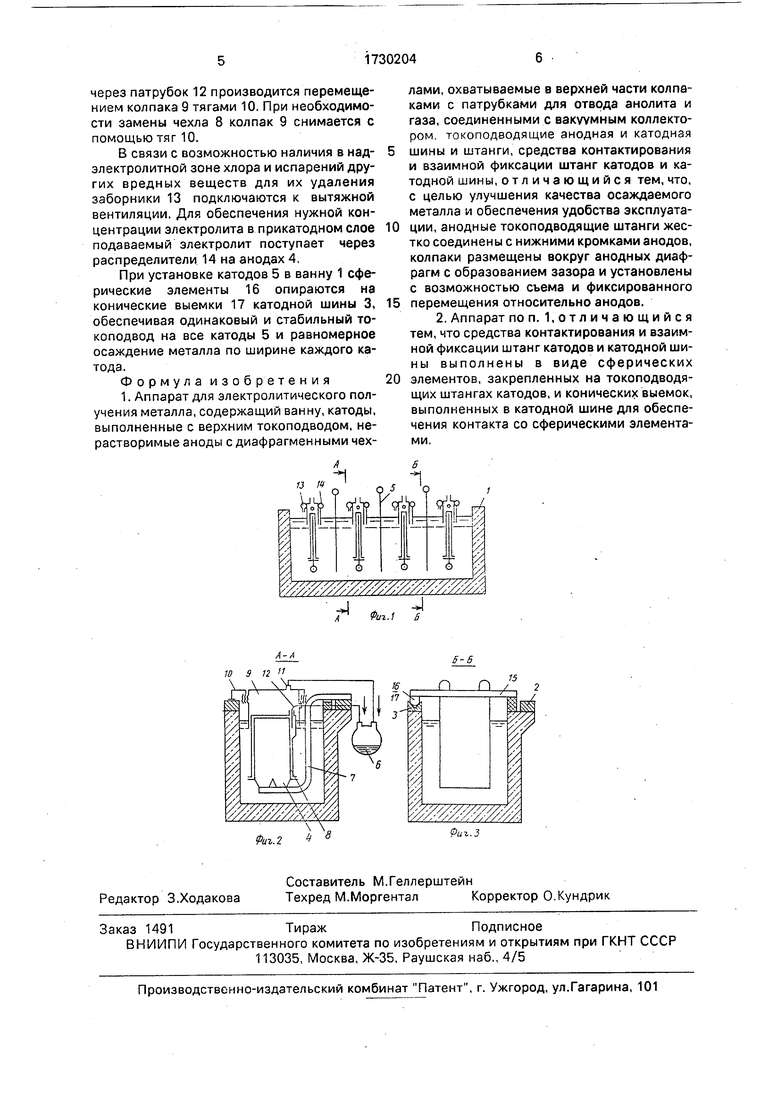

На фиг. 1 изображен аппарат, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Аппарат для электролитического получения металла содержит ванну 1 с анодной 2 и катодной 3 бортовыми шинами, в которую помещены вертикально расположенные чередующиеся нерастворимые аноды 4 и матричные катоды 5, и вакуумный коллектор 6. Анод 4 снабжен токоподводящей штангой 7, выполненной в виде криволинейной балки, верхний конец которой жестко закреплен на анодной шине 2, а на нижнем ее участке жестко закреплена нижняя кромка анода 4 с установленным на нем диафрагменным тканевым чехлом 8 с открытыми торцами. Колпак 9 выполнен в виде колокола, соединенного с тягами 10 для его возможного съема и фиксируемого перемещения относительно охватываемых им верхних частей анода 4 с чехлом 8. Колпак 9 имеет в верхней части патрубок 11 для отвода газов и патрубок 12 для отвода анолита из зоны внутри чехла 8, при этом оба патрубка раздельно соединены с вакуумным коллектором 6. На всей длине колпака 9 имеется заборник 13 для отвода воздушно- газовой смеси из надэлектролитной зоны и распределитель 14 для подачи свежего электролита в прикатодный слой. Катод 5 имеет токоподводящую штангу 15 со сферическим элементом 16, а катодная шина 3 выполнена с коническими выемками 17 для взаимодействия со сферическими элементами.

Работа аппарата для электролитического получения металла описывается на примере процесса получения кобальта и хлора из хлоридного кобальтового электролита.

При работе аппарата ванна 1 с находящимися в ее внутренней полости вертикально расположенными чередующимися анодами 4 и катодами 5 заполняется электролитом. К анодной и катодной шинам 2 и 3 подается постоянный электрический ток, а вакуумный коллектор 6 подключается к внешней вакуумной системе.

Под действием электрического поля в каждой ячейке аппарата, состоящей из анода 4 и катода 5, из ионов электролита происходит осаждение кобальта на катоде и образование вблизи анода, в зоне электролита, ограниченного диафрагменным чехлом 8, пузырьков газообразного хлора, которые, поднимаясь, перемешивают ано- лит в чехле 8 и через его верхний открытый торец поступают в колпак 9 и далее через патрубок 11 в вакуумный коллектор 6, Одновременно анолит через нижний конец патрубка 12, расположенный внутри чехла 8 ниже уровня анолита, сливается также в вакуумный коллектор 6, из которого хлор и анолит раздельно подаются на дальнейшую переработку. Регулировка расхода анолита

через патрубок 12 производится перемещением колпака 9 тягами 10. При необходимости замены чехла 8 колпак 9 снимается с помощью тяг 10.

В связи с возможностью наличия в над- электролитной зоне хлора и испарений других вредных веществ для их удаления заборники 13 подключаются к вытяжной вентиляции. Для обеспечения нужной концентрации электролита в прикатодном слое подаваемый электролит поступает через распределители 14 на анодах 4,

При установке катодов 5 в ванну 1 сферические элементы 16 опираются на конические выемки 17 катодной шины 3, обеспечивая одинаковый и стабильный то- коподвод на все катоды 5 и равномерное осаждение металла по ширине каждого катода.

Формула изобретения

1. Аппарат для электролитического получения металла, содержащий ванну, катоды, выполненные с верхним токоподводом, нерастворимые аноды с диафрагменными чехлами, охватываемые в верхней части колпаками с патрубками для отвода анолита и газа, соединенными с вакуумным коллектором, токоподводящие анодная и катодная

шины и штанги, средства контактирования и взаимной фиксации штанг катодов и катодной шины, отличающийся тем, что, с целью улучшения качества осаждаемого металла и обеспечения удобства эксплуатации, анодные токоподводящие штанги жестко соединены с нижними кромками анодов, колпаки размещены вокруг анодных диафрагм с образованием зазора и установлены с возможностью съема и фиксированного

перемещения относительно анодов.

2. Аппарат по п. 1,отличающийся тем, что средства контактирования и взаимной фиксации штанг катодов и катодной шины выполнены в виде сферических

элементов, закрепленных на токоподводя- щих штангах катодов, и конических выемок, выполненных в катодной шине для обеспечения контакта со сферическими элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ящичный электролизер для электролиза водных растворов | 1990 |

|

SU1740500A1 |

| Электролизер для выделения металлов из водных растворов | 1990 |

|

SU1770456A1 |

| ТОКОПОДВОД К ЭЛЕКТРОДАМ ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2319794C2 |

| Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа | 2018 |

|

RU2711425C2 |

| Электролизер для выделения металлов из водных растворов | 1988 |

|

SU1675393A1 |

| ЭЛЕКТРОДНЫЙ КОМПЛЕКТ | 2001 |

|

RU2206640C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ И УСТРОЙСТВОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022717C1 |

| АНОДНАЯ ЯЧЕЙКА ДЛЯ ЭЛЕКТРОВЫДЕЛЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2006 |

|

RU2353712C2 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВА ЛИГАТУРНОГО ЗОЛОТА | 2012 |

|

RU2516180C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ВАНАДИЯ И ДРУГИХ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2000 |

|

RU2164559C1 |

Изобретение относится к получению металлов электролитическим способом. Цель - улучшение качества осаждаемого металла и обеспечение удобства, Аппарат для электролитического получения металла содержит ванну, катоды, выполненные с верхним то- коподводом, заключенные в диафрагмен- ные чехлы, нерастворимые аноды с нижним токоподводом, охватывающие верхнюю часть анодов и диафрагменных чехлов и установленные с возможностью съема и фиксированного перемещения относительно анодов колпаки с патрубками для отвода анолита и газа, соединенными с вакуумным коллектором, и средства фиксации штанг катодов, выполненные в виде сферических элементов, закрепленных на катодной штанге, и конических выемок, выполненных в катодной шине для контактирования со сферическими элементами. За счет нижнего токоподвода к аноду создается противоположное направление тока в каждой паре катод - анод, что способствует равномерному осаждению металла по высоте катода. Подвижность колпаков обеспечивает индивидуальную регулировку расхода анолита в каждой анодной ячейке, что способствует получению одинакового осадка на всех катодах. Выполнение средств фиксации в виде контакта сфера - конус обеспечивает одинаковую электрическую и силовую нагрузки для всех катодов аппарата, что способствует одинаковому осаждению металла на всех катодах. Возможность съема колпаков в сочетании с нижним креплением анода к его токоподводящей штанге позволяет производить замену диафрагменного чехла без извлечения анода, что повышает удобство эксплуатации. 1 з.п. ф-лы, 3 ил. сл С со о ю g

13

А-А

Риг.2

В-Б

Риг 3

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 1971 |

|

SU425972A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патент США Ms 4155821, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-04-30—Публикация

1989-06-28—Подача