Изобретение относится к гальванотехнике и может быть использовано в ремонтном производстве, например, для восстановления наружных и внутренних посадочных поверхностей колец подшипников качения.

Известны аналогичные устройства для электролитического натирания (Батищев А.Н. Пособие гальванщика - ремонтника: - 2-е изд. перераб. М.: Агропромиздат. 1986, 192 с.; А.с. №1640213, МКИ C 25 D 5/06 21.12.88; БИ 13-91), содержащие анод, обернутый тампоном, выполненный из адсорбирующего материала, держатель катода и ванну для электролита.

За счет постоянного поступления в зону электролиза свежего электролита и относительного перемещения анодного тампона по восстанавливаемой поверхности ремонтируемой детали, снижаются внутренние напряжения в покрытии и уменьшается дендритообразование.

Однако в процессе работы тампон быстро изнашивается и засоряется, что снижает качество покрытий.

В качестве прототипа наиболее близким техническим решением является устройство (А.с. 1640213, C 25 D 5/06, 21.12.88, БИ 13-91), анодный узел которого выполнен в виде полого полукольца, опирающегося на тампон, выполненный из адсорбирующего материала, который охватывает по дуге часть восстанавливаемой поверхности. Анодный узел подпружинен к ремонтируемой детали и имеет автоматическую систему стабилизации усилия прижима тампона к восстанавливаемой поверхности.

Таким образом, в устройстве-прототипе процесс электролиза приближается к стационарному, при котором в покрытии возникают значительные внутренние напряжения растяжения, возрастающие при увеличении толщины покрытия, особенно при восстановлении ремонтируемых деталей электролитическим железнением, где толщина покрытия может достигать нескольких миллиметров. В предложенном решении уменьшение механического (абразивного) воздействия на гальваническое покрытие снижает интенсивность образования микродендритов на восстанавливаемой поверхности и тем самым износ темпона.

Заявляемое изобретение-устройство лишено перечисленных недостатков.

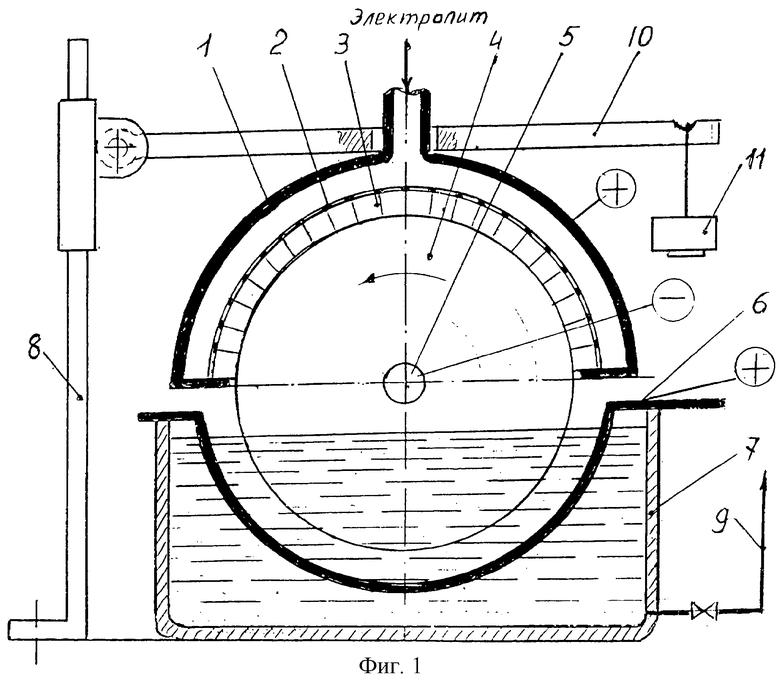

Сущность изобретения состоит в том, что устройство для нанесения покрытий посредством электролитического натирания на детали, содержащее ванну для электролита, смонтированный над ванной анод с тампоном из диэлектрического материала, держатель катода, соединенный с приводом вращения, механизм прижима тампона к катоду, установленный на стойке, снабжено дополнительным анодом, помещенным в ванне с электролитом, погруженным частично вместе с катодом в электролит, а механизм прижима тампона с катодом выполнен в виде рычага, одним концом шарнирно соединенного со стойкой, серединой - с анодом и тампоном, противоположным концом - с укрепленным на нем тарированным грузом, при этом тампон выполнен сотовой конструкции из термореактивного стеклопластика.

Отличительные признаки предлагаемого изобретения: изменена структура устройства введением дополнительного анода, установленного в ванне с электролитом и взаимодействующего с катодом, погруженным частично в электролит; известный элемент выполнен по-другому - механизм прижима тампона для создания определенной силы прижима тампона к катоду, выполнен в виде рычага, один конец которого шарнирно соединен со стойкой, второй конец соединен с тарировочным грузом, а промежуточная часть-середина взаимодействует с верхним анодным узлом, содержащим тампон; тампон выполнен из сотового износостойкого термореактивного стеклопластика.

Применение дополнительного анода совместно с основным позволяет решить новую техническую задачу: исключить слоистость покрытия, увеличить производительность процесса за счет увеличения суммарной силы тока, а, следовательно, и количества отложенного металла за единицу времени при предельно допустимой плотности тока на единицу площади восстанавливаемой поверхности.

Применение рычажного прижимного механизма обусловлено преимуществами выбранного тампона из износостойкого сотового термореактивного стеклопластика, который не склонен к засорению при любых режимах электролиза и обеспечивает постоянство силы прижима тампона к катоду. Такое техническое решение исключает необходимость применения автоматической системы стабилизации режима нанесения покрытий.

Сравнение с прототипом и другими известными техническими решениями показало, что в них нет отличительных признаков, позволяющих решить новую техническую задачу. Следовательно эти признаки надо признать существенными.

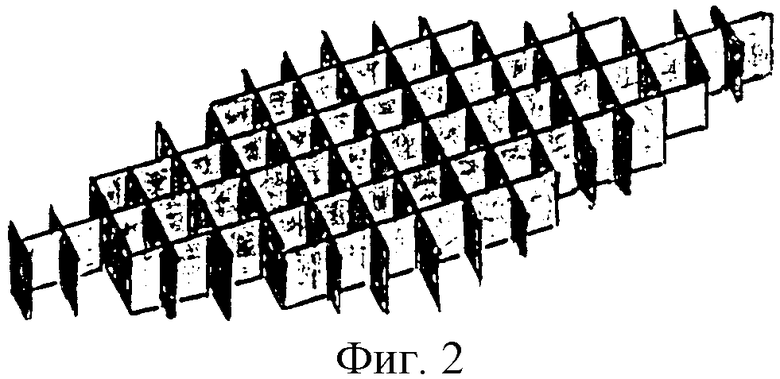

На фиг.1 представлена схема устройства для восстановления наружных поверхностей; фиг.2 - фрагмент тампона, выполненного из сотового термореактивного стеклопластика с формой сот, например, в виде квадратов.

Устройство содержит полый анод 1, опорную пластмассовую сетку 2, сотовый тампон 3, катод (восстанавливаемую деталь) 4, катододержатель 5, дополнительный анод 6, ванну 7, стойку 8, магистраль 9 и нагружающий механизм, выполненный в виде рычага 10 с грузом 11.

Устройство работает следующим образом.

Деталь (катод) 4 устанавливается и закрепляется в катододержатель 5. Устанавливаются собранный с тампоном основной анод 1 и нагружающий механизм 10, 11. Далее включается механизм вращения детали 4 и насосно-фильтровальная установка (на чертеже условно не показана), которая по магистрали 9 подает электролит из ванны 7 в основной анодный узел 1. Затем включается блок электропитания гальванической установки и осаждение металла на катоде (детали) происходит одновременно с помощью основного катодного узла 1 и дополнительного - 6. За счет этого увеличивается равномерность структуры гальванического покрытия и производительность процесса при выбранной плотности тока.

Аналогично работает устройство для восстановления и внутри. Величина удельного давления со стороны тампона на деталь (катод) выбирается из условия необходимой микротвердости восстанавливаемой поверхности, плотности катодного тока, производительности насосно-фильтровальной установки и определяется опытным путем. При этом удельное давление необходимо увеличивать для достижения более высокой микротвердости гальванического покрытия и с увеличением плотности катодного тока с учетом достаточной производительности насосно-фильтровальной установки, которая должна обеспечить гарантированное вымывание из под тампона продуктов его износа и шлама от срезанных микродендритов.

Пример конкретного выполнения. Необходимо восстановление посадочной поверхности наружного кольца роликового подшипника Д=800 мм. Применение устройства аналогичного заявляемому, позволило нарастить слой в 1,5 мм. Затрачено 1,2 часа основного времени при затрачиваемой удельной мощности 0,4 кВт-ч/дм2. Прочность сцепления покрытия 45 кгс/мм2. Температура процесса 20°С. Твердость наращенного слоя HRCэ 62.

Предлагаемая конструкция устройства нанесения покрытий посредством электролитического натирания позволяет многократно увеличить толщину гальванических покрытий, улучшить их механические характеристики и увеличить производительность процесса.

Экономическая эффективность использования заявляемого устройства определяется сравнением себестоимости изделий, восстанавливаемых на устройстве прототипе, дополнительных затрат на оснащение и себестоимости изделий, восстанавливаемых на устройстве-изобретении. Кроме того, дополнительный эффект получают за счет повышения надежности изделий, обработанных с использованием устройства.

В общем случае стоимость восстановления не превышает 10% от стоимости новой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2355825C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ | 2012 |

|

RU2533476C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА ИНСТРУМЕНТ СО СЛОЖНОПРОФИЛЬНЫМИ РАБОЧИМИ УЧАСТКАМИ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2557406C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2009 |

|

RU2430199C2 |

| Устройство для вневанного электролитического осаждения металлов с использованием роликовых анодов | 2021 |

|

RU2769383C1 |

| КОМБИНИРОВАННАЯ ВАННА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2023 |

|

RU2811319C1 |

| Установка для нанесения гальванических покрытий натиранием | 1981 |

|

SU1055782A1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2020 |

|

RU2739927C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1995 |

|

RU2078856C1 |

| Устройство для нанесения покрытий методом электролитического натирания | 1988 |

|

SU1640213A1 |

Изобретение относится к области гальванотехники и может быть использовано в ремонтном производстве, например, для восстановления посадочных поверхностей колец подшипников качения. Устройство содержит ванну для электролита, смонтированный над ванной анод с тампоном из диэлектрического материала, держатель катода, соединенный с приводом вращения, механизм прижима тампона к катоду, установленный на стойке, при этом оно снабжено дополнительным анодом, помещенным в ванне с электролитом, погруженным частично вместе с катодом в электролит, а механизм прижима тампона с катодом выполнен в виде рычага, одним концом шарнирно соединенного со стойкой, серединой - с анодом и тампоном, противоположным концом - с укрепленным на нем тарированным грузом, при этом тампон выполнен сотовой конструкции из термореактивного стеклопластика. Технический результат: исключение слоистости покрытия, увеличение толщины покрытия, повышение производительности процесса. 2 ил.

Устройство для нанесения покрытий посредством электролитического натирания на детали, содержащее ванну для электролита, смонтированный над ванной анод с тампоном из диэлектрического материала, держатель катода, соединенный с приводом вращения, механизм прижима тампона к катоду, установленный на стойке, отличающееся тем, что оно снабжено дополнительным анодом, помещенным в ванне с электролитом, погруженным частично вместе с катодом в электролит, а механизм прижима тампона с катодом выполнен в виде рычага, одним концом шарнирно соединенного со стойкой, в середине - с анодом и тампоном, противоположным концом - с укрепленным на нем тарированным грузом, при этом тампон выполнен сотовой конструкции из термореактивного стеклопластика.

| Устройство для нанесения покрытий методом электролитического натирания | 1988 |

|

SU1640213A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| Устройство для нанесения гальванических покрытий электронатиранием | 1980 |

|

SU889750A1 |

Авторы

Даты

2007-01-27—Публикация

2005-07-13—Подача