Изобретение относится к нанесению металлических покрытий электролитическим способом, в частности - к электролитическому хромированию и может быть использовано в различных отраслях народного хозяйства.

Известен способ многослойного покрытия электролитического хромирования, когда с целью повышения физико-механических свойств, в частности, герметичности, последовательно осаждаются слои хрома при непрерывном изменении режима электролиза - температуры электролита и плотности тока.

Недостатком способа является необходимость переноса хромируемой детали из ванны в ванну с целью изменения температуры, что существенно увеличивает трудоемкость процесса.

Известен способ получения многослойных хромовых покрытий при нестационарном режиме, осуществляемый на токе

переменной пульсации, при изменении коэффициента пульсации от 1 до 85%.

Использование пульсирующего тока с коэффициентом пульсации более 25% потребует перехода на двухфазную схему вы- прямления, а более 60% - на однополупериодную схему выпрямления. При большой мощности в этом случае неизбежно сильное увеличение напряжения в амплитуде, что неблагоприятно отразится на процессе электроосаждения, качестве покрытий. Не обеспечивается повышение производительности процесса.

Известен способ нанесения покрытий, включающий электроосаждение металла на. импульсном униполярном токе чередующимися пачками импульсов, когда в нечетных пачках следуют импульсы длительностью 10-20 мкс с частотой 2000-4000 Гц, а в четных пачках импульсы длительностью 600- 1000 мкс следуют с частотой 40-60 Гц при продолжительности нечетных пачек 6-12 и 5-9 с соответственно. Недостатком способа

(Я

С

vj

VI

СП СП О О

является резкое снижение, по сравнению с обычным постоянным током, скорости осаждения, поскольку время прохождения импульсов тока составляет всего 0,08-0,02 от общего времени работы ванны. Кроме того, при этом существенно снижается твердость и износостойкость покрытия вследствие систематических перерывов тока.

Наиболее близким к изобретению, выбранным в качестве прототипа, является способ многослойного хромирования, включающий осаждение молочного и твердого износостойкого хрома характеризуется тем, что процесс ведут на импульсном токе при чередовании импульсов большой мощности, продолжительность которых может составлять 10 мин, и импульсов в два раза меньшей плотности тока при той же длительности.

Недостатком способа, согласно прототипу, является сравнительно небольшое увеличение производительности процесса, невысокие защитные свойства получаемого покрытия, низкая его герметичность.

Целью изобретения является получение износостойких покрытий, снижение пористости, повышение скорости электроосаждения.

Поставленная цель достигается тем, что в способе, включающем электроосаждение металла в сернокислом стандартном электролите, ступенчатое изменение плотности тока, процесс в условиях, когда участки пачек мощных импульсов тока длительностью Тли 5-10 мин, амплитудой 240-500 А/дм2, скважностью у Т/ги 1,2-1,6 при частоте следования импульсов f 0,1-5 Гц чередуются с участками непрерывного тока длительностью Тн (3-5) Тпи с уменьшенной в 2-4 раза плотностью тока.

С целью получения покрытий с высокими физико-механическими свойствами, в частности - герметичных и износостойких, осаждают поочередно слои молочного беспористого (сравнительно мягкого) хрома и твердого износостойкого хрома. Вначале осаждают слой молочного, беспористого хрома, обеспечивающего герметичность покрытия. Этот слой осаждают с использованием пачек мощных импульсов тока амплитудой 240-500 А/дм2 при скважности импульсов у Т/ти 1,2-1,6 и частоте следования импульсов f 0,1-5 Гц. Длительность каждой пачки импульсов ТПи 5-10 мин.

При сочетании указанной выше скважности и частоты импульсов в требуемой степени снижается ЭДС катодной поляризации, увеличивается концентрация

ионов металла в прикатодной области, снижаются внутренние напряжения, снижается трещиноватость, пористость, повышается герметичность. При у 1,2 f 0,1 Гц будет

высаживаться сравнительно твердый, более трещиноватый хром, а при у 1,4, f 5 Гц возможно появление гидрида хрома, снижающего качество покрытия.

Слой молочного беспористого хрома

должен иметь толщину не менее 4 мкм, ибо при меньшей толщине заметно снижается эффект герметизации. В то же время толщина слоя молочного хрома не должна превышать 10 мкм, ибо в этом случае будет

снижаться твердость, износостойкость покрытия. Этим толщинам соответствует длительность пачки импульсов ТПи 5-10 мин. Использование пачек импульсов тока большой плотности делает структуру всего

осадка мелкозернистой, предотвращает образование глобулей, Это позволяет увеличить плотность тока не только в импульсе, но и на непрерывном его участке, чем обеспечивается общая высокая производительность процесса.

Поверх слоя молочного хрома осаждают слой твердого износостойкого хрома. Слой твердого, износостойкого хрома осаждают на непрерывном постоянном токе. Толщина

его должна быть в 2-3 раза больше толщины слоя мягкого хрома, и не менее 10 мкм, чтобы произошло четкое его растрескивание по окончании осаждения. Плотность тока на этом участке должна быть уменьшена

в 2-3 раза с целью сохранения высокого качества покрытия. Однако, плотность тока на этом участке может быть принята в 1,3- 1,5 раза выше по сравнению с прототипом, благодаря положительному влиянию периодических пачек мощных импульсов тока. Последние предотвращают возникновение глобулей, дендритов, повышают равномерность покрытия по толщине.

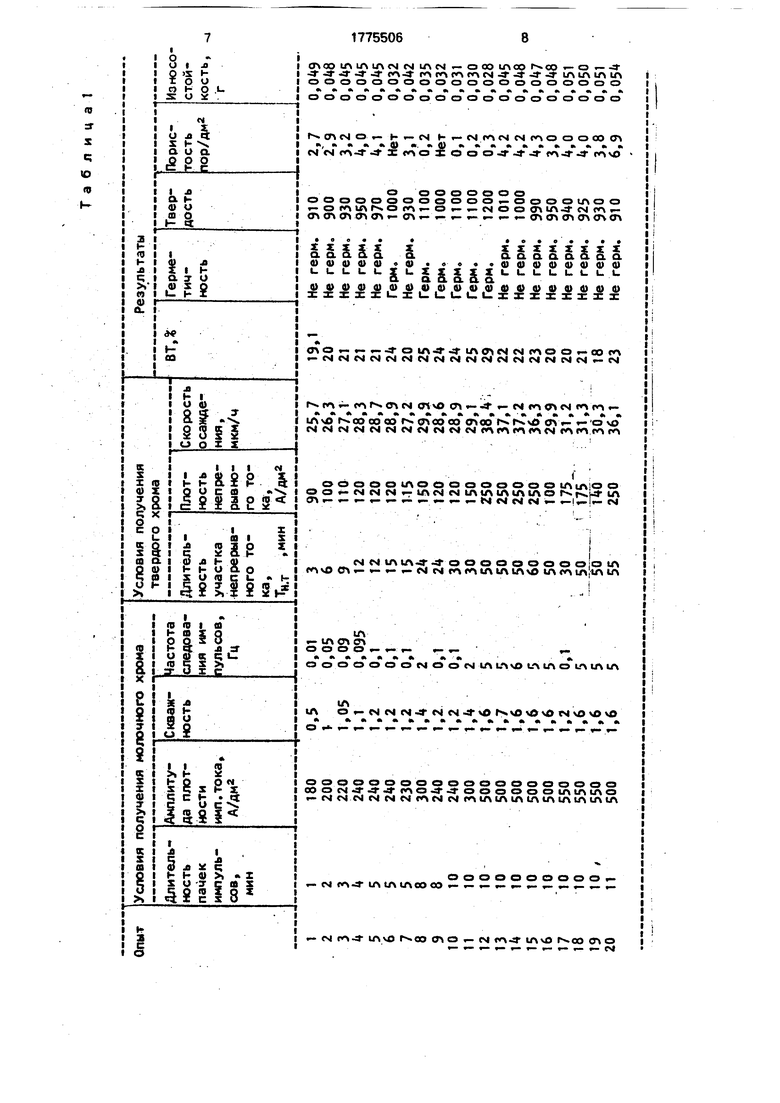

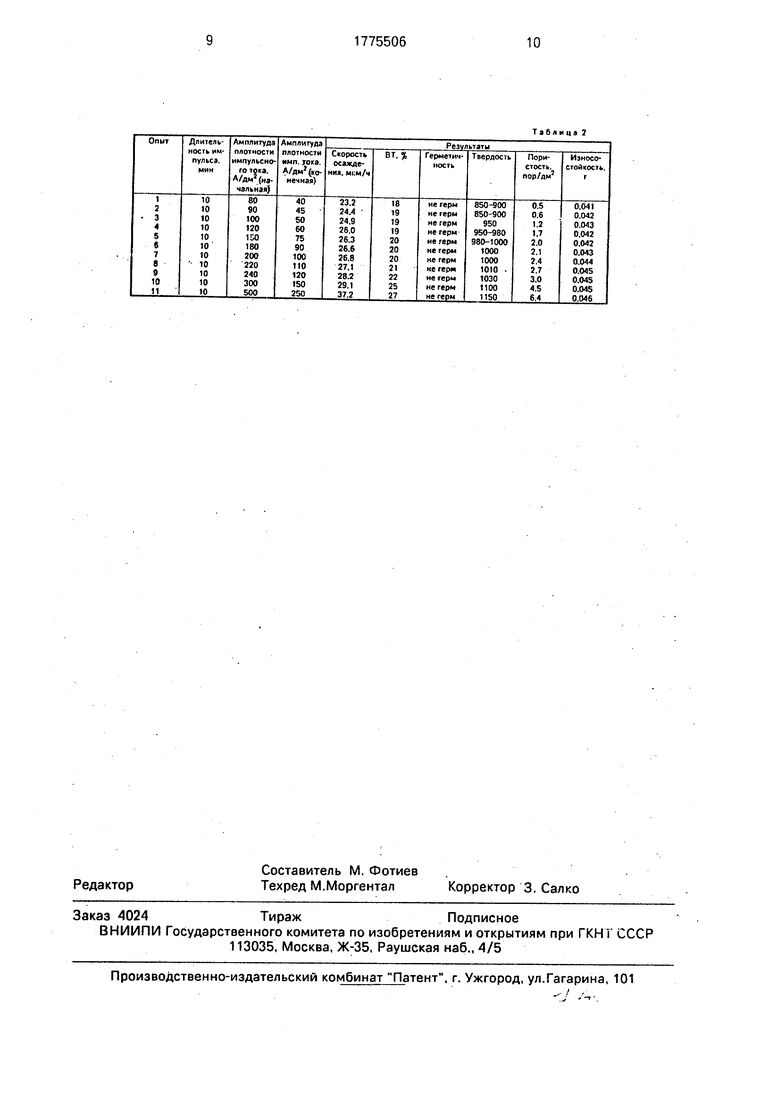

Пример. Были изготовлены и испытаны образцы. Хромируемый металл - конструкционная сталь ЗОХ1СНА. Условия хромирования: электролит стандартный сульфатный, содержащий 250 кг/м3 СгОз, 2,5 кг/м3 НаЗСм, температура электролита

59°С.

С целью проверки эффективности предлагаемого способа и правильности выбора основных технологических параметров хро- мироваиие производилось как при технологических параметрах, соответствующих предлагаемому способу, так и при параметрах, не соответствующих способу (при запредельных параметрах). Данные

экспериментов приведены а акте лабораторных испытаний - в таблице примеров.

Пористость покрытий определяли методом паст. Предварительно наносили пасту, после выдерживали ее на поверхности не более 10 мин. Расход пасты 0,5-1,0 г/дм2. После проведения контроля пасту удаляли промывкой деталей проточной дистиллированной водой, деталь сушили и подсчитывали число окрашенных участков, соответствующих числу пор. За конечный результат принимали среднее арифметическое значение трех измерений. Полученную пористость относили к единице поверхности, в нашем случае 1 дм .

Герметичность покрытий определяли на специальной установке с использованием азота, который под давлением 5010 - 200105 Па поступал в специальную герметичную втулку, устанавливаемую на хромированную поверхность цилиндрического образца или детали, которая при испытании погружалась в водный раствор калиевого хромпика. Утечку азота через микроканалы покрытия определяли по выделению мелких пузырьков газа в указанном растворе с поверхности покрытия или на некотором расстоянии от втулки, перемещаемой в процессе испытания по поверхности образца. Наличие пузырьков азота расценивали как негерметичность покрытия, а их отсутствие как его герметичность.

Равномерность покрытий определяли путем измерения толщины покрытия до и после хромирования с помощью измерительного микрометра, а также для большей точности, применяя термоэлектрический метод. Сущность метода заключается в следующем: при нагреве места соединения покрытия с основным металлом возникает термоэлектродвижущая сила (ТЭДС), зависящая от сочетания металлов и температуры нагрева. При строгом соблюдении одинаковых условий нагрева чем толще слой покрытия, тем ниже температура места

соединения (спая), а следовательно, и возникающая при этом ТЭДС.

Измеряя с помощью специального электроизмерительного прибора ТЭДС. усилен- ную усилителем постоянного тока, можно определить толщину покрытия.

Толщину покрытия, определенную таким образом, измеряли вверху, в середине, внизу детали соответственно в пяти точках,

Отношением между максимальным и минимальным значениями толщины покрытие является величиной, показывающей степень равномерности осаждения осадка по толщине покрытия.

Износостойкость определяли при удельном давлении Р 50 кг/мм в течение 40ч.

Использование предлагаемого изобретения позволяет повысить производительность процесса, герметичность хромовых гальванопокрытий, снизить пористость при обеспечении высокой твердости и износостойкости, существенно удешевить процесс.

Технико-экономический эффект от внедрения способа определяется главным образом снижением брака деталей благодаря повышению герметичности покрытия, снижению пористости.

Формула из обретения

Способ многослойного электролитического хромирования, включающий злектро- осаждение металла в сернокислом стандартном электролите при ступенчатом

изменении плотности тока, отличающийся тем, что, с целью повышения износостойкости, выхода по току, а также снижения пористости, процесс ведут при чередовании пачек импульсов тока длительностыо Тп.и. 5-10 мин, амплитудой 240- 500 А/дм , скважностью 1,2-1,6 и частотой следования импульсов 0,1-5 Гц с участками непрерывного тока длительностью Тн.т (3- 5) Тп.и. с уменьшенной в 2-4 раза плотностыо тока.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического хромирования | 1989 |

|

SU1730207A1 |

| Способ электрохимического нанесения хромовых покрытий | 1987 |

|

SU1617062A1 |

| СПОСОБ МНОГОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1970 |

|

SU276674A1 |

| Способ нанесения покрытий сплавом золото-никель | 1990 |

|

SU1794111A3 |

| СПОСОБ ОСАЖДЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2014 |

|

RU2569199C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ В ПОЛОМ АНОДЕ | 1995 |

|

RU2080423C1 |

| Способ электрохимического нанесения высоконаполненных композиционных хромовых покрытий с развитой структурой поверхности | 2017 |

|

RU2664992C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175032C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2014 |

|

RU2586957C1 |

| Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита | 2022 |

|

RU2816966C2 |

Использование: для улучшения физико- механических свойств деталей различного назначения. Сущность изобретения: электролитическое многослойное хромовое покрытие, формирование которого ведут в сернокислом стандартном электролите, при чередовании пачек импульсов длительностью Тп.и. 5-10 мин амплитудой 240-500 А/дм2, скважностью у 1,2-1,6 и частотой следования импульсов f 0,1-5 Гц с участками непрерывного тока длительностью Тн.т. (3-5) Тп.и. и с уменьшенной в 2-4 раза плотностью тока. 2 табл.

| СПОСОБ МНОГОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ | 0 |

|

SU276674A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ХРОМОВЫХПОКРЫТИЙ | 0 |

|

SU300533A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ нанесения никелевых покрытий | 1983 |

|

SU1110825A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Шлугер М.А | |||

| Ускорение и усовершенствование хромирования деталей машин | |||

| Машгиз, М.: 1961 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

1992-11-15—Публикация

1989-11-09—Подача