Изобретение относится к получению и использованию катализаторов для разложения аммиака с использованием волокнистых углеродных носителей.

Известен катализатор для разложения аммиака, содержащий рутений на носителе из окиси алюминия .

Однако активность этого катализатора невелика и выраженная степенью конверсии при 300°С при объемной скорости пропускания аммиака 700 ч составляет 70%.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является катализатор 2J. для разложения аммиака, включающий металл платиновой группы - рутений и модифицирующую добавку - иттрий на носителе -X -окиси алюминия при следующем содержании компонентов, мае.%:

Рутений2,7-9,0

Иттрий0,3-1,0

jC -окись алюминия Остальное

Однако активность этого катализатора недостаточно велика в интервале 300-400 и для обеспечения 70 и 98% конверсии аммиака при 300 и 400°С, соответственно, требуется.

чтобы подача аммиака в конвертер не превы1иала 1000 и 4000 ч .

Целью изобретения является увеличение активности катализатора.

Указанная цель достигается тем, что катализатор для разложения аммиака, в качестве металла платиновой группы содержит рутений или иридий или рутений.и иридий в соотношении

10 на 1 вес.ч. иридия 0,6-1,5 вес.ч. рутения и в качестве носителя углеродное волокно при следующем содержании компонентов, мас.%:

Рутений и/или

15

иридий . 0,8-15,0

Углеродное волокно85,0-99,2

Преимущество изобретения заключается в увеличении активности ката20лизатора для разложения аммиака. В процессе диссоциации аммиака для обеспечения той же степени конверсии, что на известном катализаторе при 300 и 400°С требуется объемная

25 скорость газового потока 1000015000 ч, т.е; производительность данного катализатора превышает таковую для известного в 3,5-10,0 раз.

Пример 1.(Г способ). Берут

30 100 г вискозного кордного материала,

обезжиривают его путем кипячения в растворе порошка Чайка (70 г на 10 л воды), отмывают дистиллированной водой и сушат до воздушно-сухого состояния. Отмытый материал проптывают в 350 мл водного раствора гексахлоридиевой кислоты с конценрацией раствора в пересчете на металл 1 мас.% при 20°С в течение 5 ч Затем материал отжимают, дают стечь избытку раствора до прекращения каплепадения и сушат на воздухе. Высушенный материал, содержащий соединение иридия, пиролизуют в токе инертного газа. Скорость подъема температуры от. 20 до 350°с:

1,5 град/мин, отжиг при достйгнуто температуре 1 ч. Нагрев-материала до 350 - 900°С проводят со скорость 3 град/мин. Медленный подъем темпертуры в начале процесса пиролиза необходим для обеспечения лучших физико-механических свойств волокна. Введенное в волокно материала соединение иридия при нагревании выше 500 С разлагается и восстанавливается до металла, который равномерно распределяется на углеродных волокнах- носителя. В результате получают катализатор следующего состава, мае.%:

Иридий0,8

Углеводородное волокно99,2

Пример 2. (Г1 способ). Взвешивают 5 г углеродного шнура, полученного путем пиролиза гидратцеллюлозного (вискозного) шнура в инертной атмосфере до , и активируют его в токе инертного газа водяньп паром при в течение 30 мин. Эта обработка проводится для раскрытия пор и увеличения удельной поверхности волокон. Степень обгара 26%.

Активированный углеродный шнур для улучшения смачивания волокон раствором соли металла предварительно .промывают этиловым спиртом. Избыток спирта удаляют фильтровальной бумагой и подсушивают шнур на воздухе до 20% влагосодержания. После чего шнур погружают в 250 мл водног раствора гидрооксохлорида рутения с концентрацией 5 мас.% (в пересчет на металл) и пропитывают его при в течение б ч. Затем шнур извлекают из раствора, избытку раствора дают стечь и сушат при до воздушно-сухого состояния.

Углеродный шнур, содержащий соединение рутения, отжигают в токе водорода при в течение 5 ч, при этом происходит термический распад соединения рутения и восстановление рутения до металла. Восстановленный металл находится на носителе в тонкодисперсном состоянии

и способен самовозгораться на воздухе. Поэтому, пропуская через реактор ток инертного газа, катализатор после восстановления пассивируют, после чего он может храниться на 5 воздухе.

Состав полученного катализатора, мае.%:

Рутений15,0

Углеводородное 0 волокно85,0

Пример 3. (Г способ). Берут 20 г гидратцеллюлозной (вискозной), тесьмы, обезжиривают ее промывкой

5 в ацетоне при , отжимают и сушат до воздушно-сухого состояния. Затем тесьму пропитывают в течение 6 ч при 20°С в 500 мл водного раствора, содержащего гексахлоридиевую кислоту, концентрация которой 1,875 мас.% в пересчете на металл, и гидроксохлорид рутения, концентрация которого 1,125 мас.% в пересчете на металл. Рассчитанное содержание в

5 растворе металлов иридия и рутения 3,00 мас.%. Затем тесьму извлекают из раствора и сушат на воздухе. Пиролиз тесьмы, содержащей соединения иридия и рутения, провоQ дят аналогично примеру 1, за исключением того, что скорость подъема температуры от 20 до 350 С составляет 2 град/мин, а в интервсше 350900°С 5 град/мин.

(- В результате получают катализатор следующего состава, мас.%: Иридий3,0

Рутений. 1,8

Соотношение металлов1:0,6

Углеродное

95,2 волокно

Пример 4. (способ 11). Берут 5 г углеродной тесьмы и подвергают активированию в токе инертного газа водяным паром в течение 45 мин при , степень обгара 34%. Активированную тесьму промывают этило- вым спиртом, избыток спирта удаляют фильтровальной бумагой, тесьму сушат на воздухе до 20% влагосодержания. После чего углеродную тесьму пропитывают 5 ч при 20с в 350 мл водного раствора, содержащего гек5 сахлоридиевую кислоту (концентрация 1,40 мас.% в пересчете на иридий) и гидрооксихлорид рутения (концентрация 2,10 мас.% в пересчете на рутений). Расчитанная сумма металлов

0 в растворе 3,5 мас.%. Тесьму извлекают из раствора, избыток раствора стекает, и тесьму сушат при 20°С до воздушно-сухого состояния.

Углеродную тесьму, содержащую

5 соединения иридия и рутения, отжи гают 4 ч при для разложения соединений и 1 ч при бОО-С для восстановления иридия и рутения до металлического состояния. После чего печь охлаждают вместе с катализатором. Затем пассивируют его в токе гелия при 20°С в течение 20 мин.

В результате получают катализатор следующего состава, мас.%:

Иридий4,0

Рутений

(соотношение

металлов 1:1,5) 6,0

Углеродное

волокно90,0

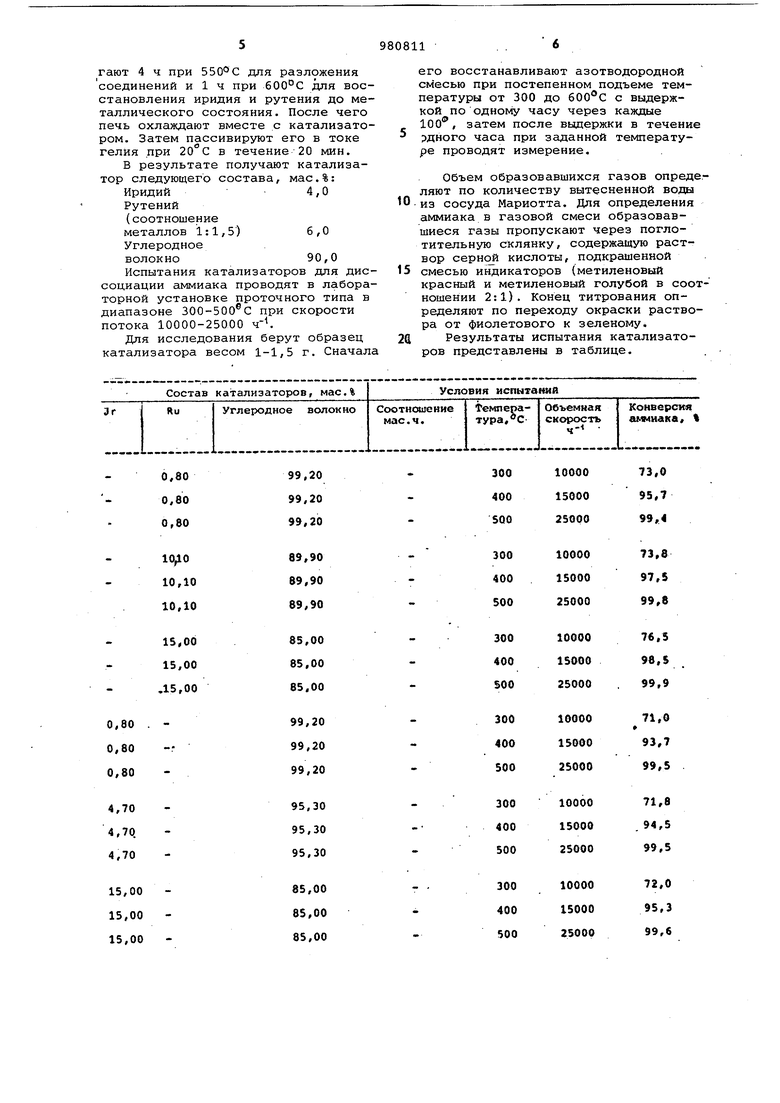

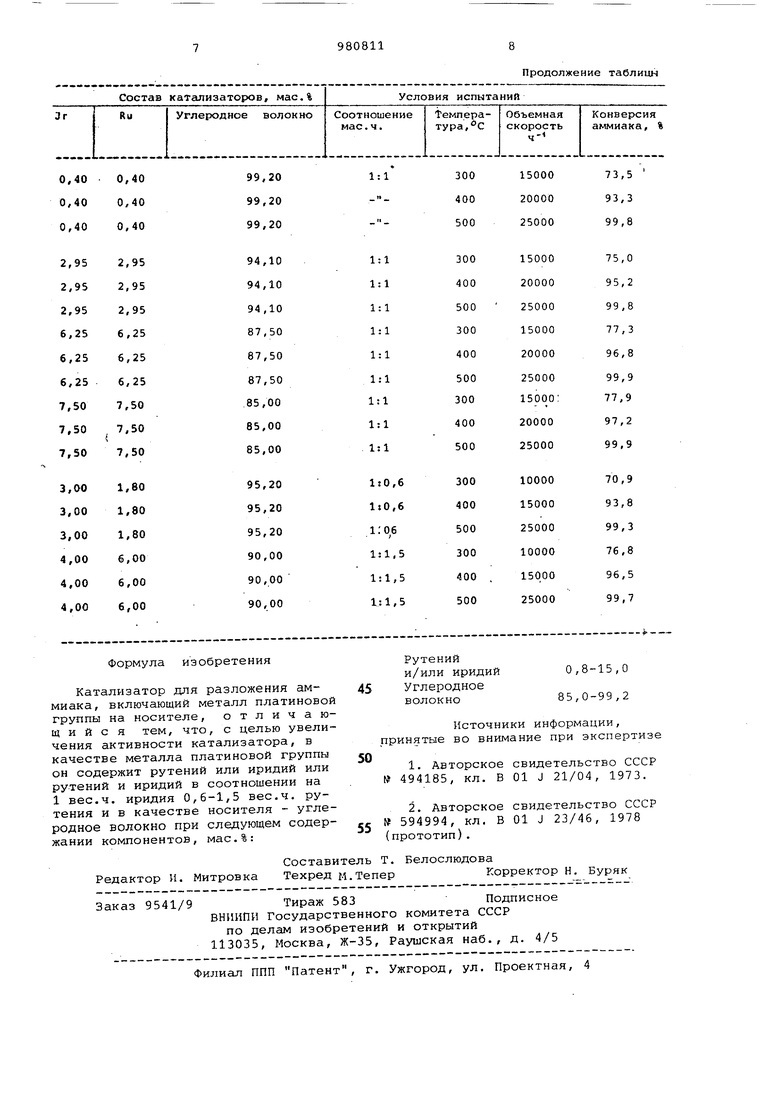

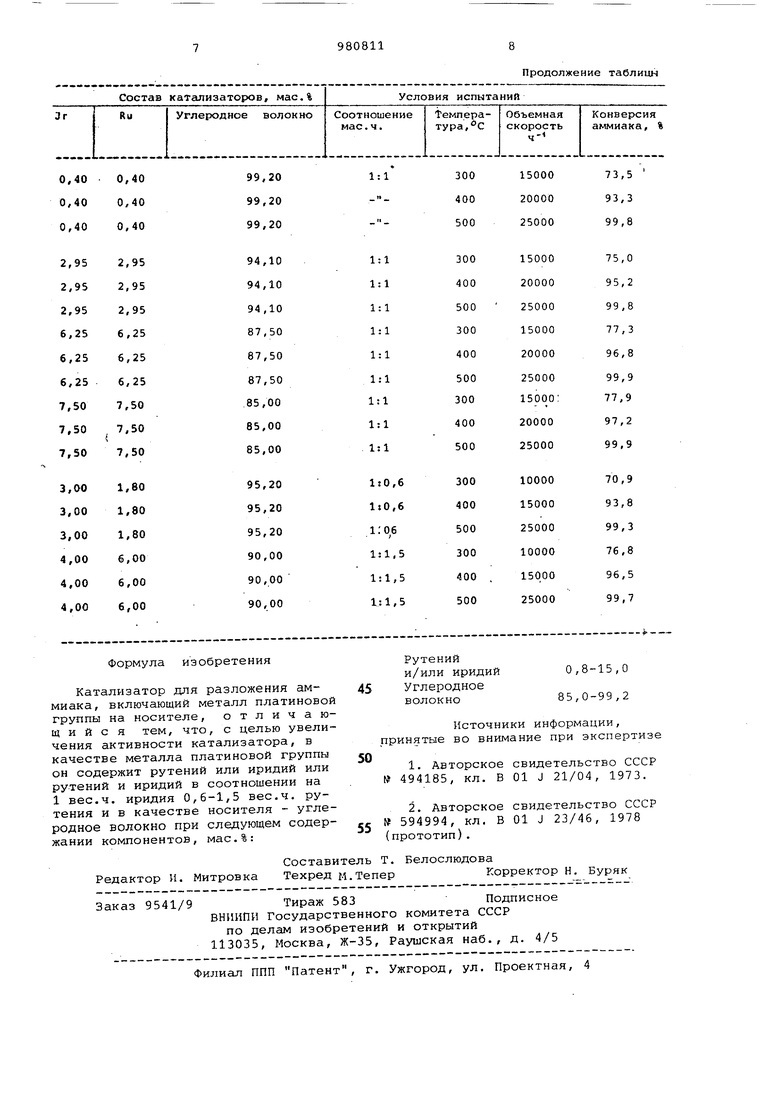

Испытания катализаторов для диссоциации аммиака проводят в лабораторной установке проточного типа в диапазоне 300-500 0 при скорости потока 10000-25QOO ч

Для исследования берут образец катализатора весом 1-1,5 г. Сначал

его восстанавливают азотводородной смесью при постепенном подъеме температуры от 300 до 600°С с выдержкой по одному часу через каждые 100 , затем после выдержки в течение дного часа при заданной теютературе проводят измерение.

Объем образовавшихся газов опреде.ляют по количеству вытесненной воды

из сосуда Мариотта. Для определения аммиака в газовой смеси образовавшиеся газы пропускают через поглотительную склянку, содержащую раствор серной кислоты, подкрашенной

смесью индикаторов (метиленовый

красный и метиленовый голубой в соотношении 2:1). Конец титрования определяют по переходу окраски раствора от фиолетового к зеленому

Результаты испытания катализаторов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для синтеза аммиака | 1990 |

|

SU1747147A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2009 |

|

RU2414420C1 |

| Способ приготовления катализатора для превращения циклических углеводородов | 1974 |

|

SU523707A1 |

| ТЕРМОСТОЙКИЙ КАТАЛИЗАТОР ДЛЯ ГАЗОФАЗНОГО ОКИСЛЕНИЯ | 2007 |

|

RU2440186C2 |

| БЕЗВАНАДИЕВЫЙ КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2452558C2 |

| Сырьевая смесь для изготовления теплоизоляционного огнеупорного материала | 1983 |

|

SU1124005A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРОТКИХ УГЛЕРОДНЫХ НАНОВОЛОКОН, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2014 |

|

RU2566781C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНОЙ | 2008 |

|

RU2395336C1 |

| КАТАЛИЗАТОР СИНТЕЗА АММИАКА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ СИНТЕЗА АММИАКА | 1998 |

|

RU2130337C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ АММИАКА | 2022 |

|

RU2787379C1 |

99,20

0,80 99,20 0,80 99,20 0,80

89,90

89,90

10,10 89,90

10,10

85,00

15,00 85,00

15,00 85,00

,15,00

99,20 99,20 99,20

95,30 95,30 95,30

85,00 85,00 85,00

Продолжение таблицы

Авторы

Даты

1982-12-15—Публикация

1980-10-02—Подача