Изобретение относится к обработке металлов давлением и может быть использовано при волочении проволоки из электропроводящих материалов.

Известен способ волочения проволоки с пропусканием через зону деформации электрического тока плотностью 1000- 3000 А/мм2 в виде импульсов тока с частотой следования 20-25 имп/с.

Однако способ не обеспечивает достаточной производительности при деформации проволоки в нескольких волоках вследствие того, что при скоростях волочения более 10- 12 м/с не обеспечивается обработка током всех участков деформируемой проволоки.

Наиболее близким по достигаемому положительному эффекту является способ волочения проволоки, включающий деформацию проволоки при пропускании постоянного тока плотностью 1000-3000 А/мм при подключении плюса источника тока до зоны деформации.

Однако известный способ недостаточно производителен вследствие того, что при многократном волочении при подаче электрического тока плотности тока на участках

заготовки во всех волоках разные и на начальных участках существенно меньше 1000 А/мм2.

Целью изобретения является повышение производительности за счет обеспечения коммутации токов одинаковой плотности при многократном волочении проволоки.

Согласно способу многократного волочения проволоки с электроконтактным нагревом, включающему последовательное протягивание заготовки через волоки с одновременной подачей на заготовку электрического тока от одного источника, протягивание осуществляют при параллельном подключении участков заготовки во всек волоках к одному источнику тока.

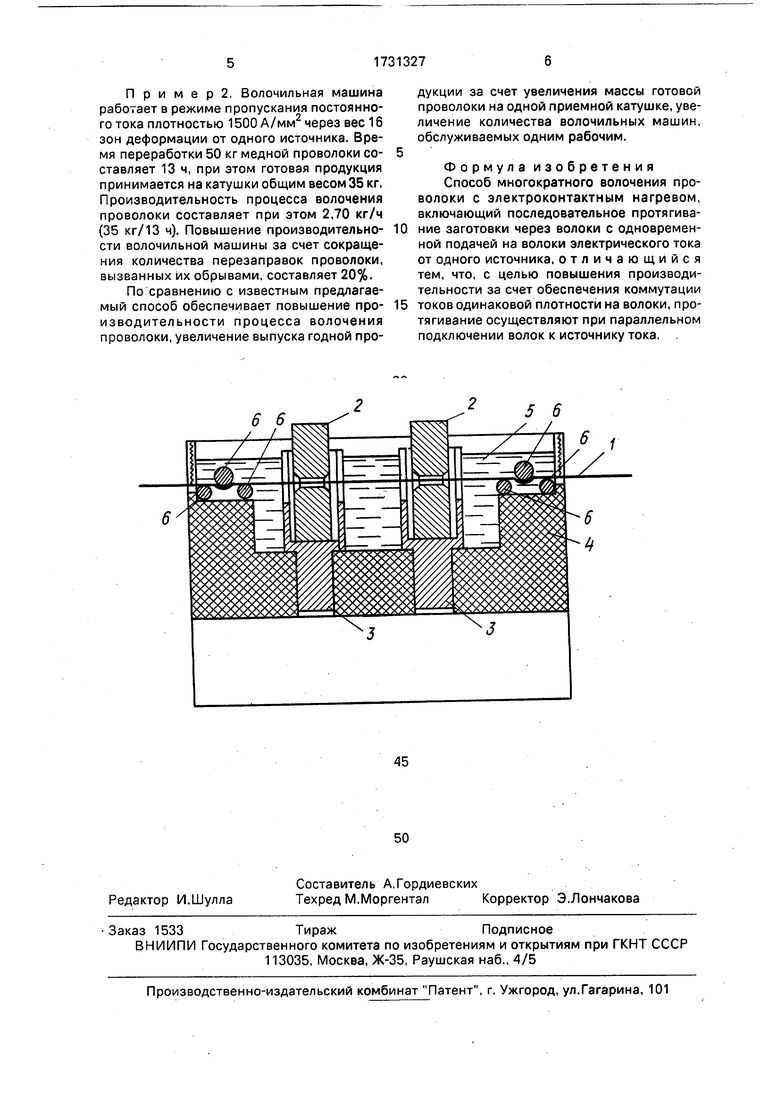

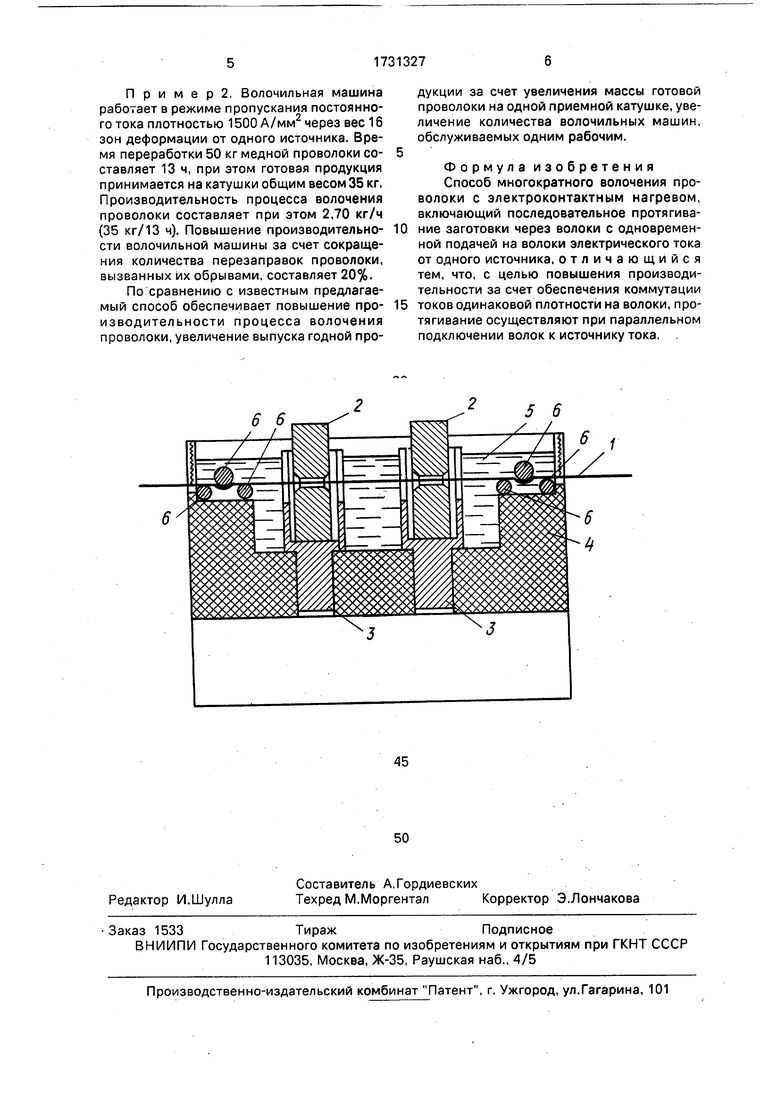

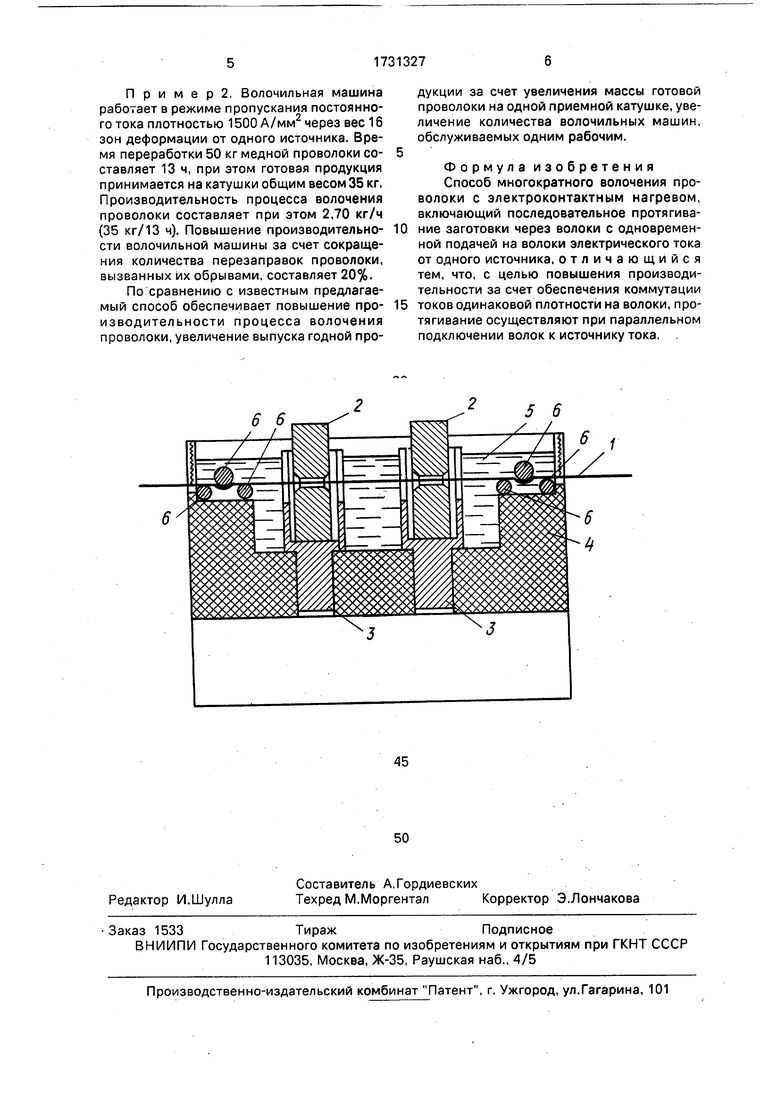

iHa чертеже показано устройство для осуществления способа.

Проволока 1 заправляется в волоки 2, устанавливаемые в гнезда 3, расположенные в ванне 4, изготовленной из изоляционного материала и запрлненной охлаждающей жидкостью 5. Гнезда 3 закреплены в ванне 4 таким образом, что обеспечивается контакт проволоки до входа в

XJ 00

СО

ю

V4

волоку 2 и на выходе из нее с токосъемным устройством 6.

Способ осуществляется следующим образом.

Заготовку заправляют в волоки всего маршрута волочения и устанавливают их в гнезда, расположенные в ванне, изготовленной из изоляционного материала и заполненной охлаждающей жидкостью, например эмульсией. Гнезда закреплены в ванне таким образом, что обеспечивается контакт заготовки до входа в волоку и на выходе из нее с токосьемными устройствами.

Токосъемные устройства, расположен- ные перед входом в волоку, электрически соединены между собой и подключены к плюсу источника тока, а расположенные после волок также электрически соединены между и подключены к минусу источника тока. Одновременно с включением привода волочильной машины включается источник постоянного тока, который обеспечивает плотность тока, сохраняющего электропластическую деформацию (1000-3000 А/мм2).

Коммутируемый от источника постоянный ток 10б равен сумме токов, протекающих через каждую зону деформации, т.е.

об И + 12 + .-. + I

n Z

i 1

Величина тока, протекающего через участки заготовки во всех волоках, опреде- ляется как отношение напряжения источника постоянного тока Уист (величина постоянная для каждого конкретного случая) к сопротивлению участков заготовки RI; R2; ...; Rn в зоне деформации между токо- съемными устройствами так как

, UUCT

Ч

U

R2

;(2)

Кп45

D -PL .о - PL.о -Pl

Ri ; R2 ...; Rn -с SiS2Sn

где p - удельное сопротивление меди; Q

L - длина участка заготовки между двумя токосъемными устройствами;

Si;S2;...;Sn - площадь сечения заготовки в волоках,

55 то loe-UncT -j - S, , (4)

где К p L- постоянная величина для каждого конкретного случая.

Плотность тока на участках заготовки во всех волоках равна

J1

const;

1

const;

Jn

const.

5 10 1520 25

30

,,,- ,

45

Q

55

Таким образом, предлагаемый способ многократного волочения проволоки обеспечивает одинаковую плотность тока на участках заготовки во всех волоках от одного источника постоянного тока.

При этом сохраняются условия электропластического эффекта на участках по всему маршруту волочения, создается минимально возможное усилие волочения во всех волоках, уменьшаются контактные напряжения в рабочих зонах и за счет этого сокращается обрывность заготовки, обеспечивая увеличение производительности процесса волочения.

Волочение медной проволоки марки М1 производят на волочильной машине ДНСН 161 с диаметра 0,18 мм на диаметр 0,063 мм последовательно через 16 волок. Технологическая смазка и охлаждающая жидкость - мыльная эмульсия. С помощью токосъемно- го устройства в виде вольфрамовых контактов, расположенных на расстоянии 35 мм до и после волок, на зоны деформации коммутируют постоянный электрический ток от одного источника с подключением плюса источника до зоны деформации.

Расчет производительности волочильной машины проводится по хронометражу процесса волочения. Регистрируется время переработки одного барабана заготовки диаметром 0,18 мм (вес 50 кг) на проволоку диаметром 0,063 мм со скоростью волочения 16 м/с.

П р и м е р 1. Волочильная машина работает в режиме пропусканием постоянного тока плотностью 1500 А/мм через одну зону деформации (известный) диаметром 0,063 мм. Время переработки 50 кг медной проволоки составляет 14ч, при этом готовая продукция принимается на катушки общим весом 30 кг. Проволока в количестве 20 кг бракуется (по техническим условиям определен минимальный вес катушки с проволокой) из-за обрывности. Производительность процесса волочения проволоки составляет при этом 2,14 кг/ч (30 кг/14 ч).

П р и м е р 2, Волочильная машина работает в режиме пропускания постоянного тока плотностью 1500 А/мм2 через вес 16 зон деформации от одного источника. Время переработки 50 кг медной проволоки составляет 13 ч, при этом готовая продукция принимается на катушки общим весом 35 кг, Производительность процесса волочения проволоки составляет при этом 2,70 кг/ч (35 кг/13 ч). Повышение производительности волочильной машины за счет сокращения количества перезаправок проволоки, вызванных их обрывами, составляет 20%.

По сравнению с известным предлагаемый способ обеспечивает повышение производительности процесса волочения проволоки, увеличение выпуска годной про0

5

дукции за счет увеличения массы готовой проволоки на одной приемной катушке, увеличение количества волочильных машин, обслуживаемых одним рабочим.

Формула изобретения Способ многократного волочения проволоки с электроконтактным нагревом, включающий последовательное протягивание заготовки через волоки с одновременной подачей на волоки электрического тока от одного источника, отличающийся тем, что, с целью повышения производительности за счет обеспечения коммутации токов одинаковой плотности на волоки, протягивание осуществляют при параллельном подключении волок к источнику тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многократного волочения изделий с электроконтактным нагревом и изделие, изготовленное таким способом | 2019 |

|

RU2707054C1 |

| СПОСОБ МНОГОКРАТНОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1993 |

|

RU2043800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ НИКЕЛИД-ТИТАНОВОЙ ПРОВОЛОКИ | 2012 |

|

RU2502823C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2537635C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2321469C2 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2004 |

|

RU2252091C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| СПОСОБ ПЕРЕФОРМОВКИ ПРОВОЛОКИ | 2009 |

|

RU2419500C1 |

| Способ волочения проволоки из сплава олово-свинец | 1991 |

|

SU1810148A1 |

Сущность изобретения: последовательное протягивание заготовки через волоки с подачей на волоки электрического тока пру их параллельном подключении к источнику тока. 1 ил.

6 6

5 6

| Коликов А.П | |||

| и др | |||

| Технология и оборудование для обработки тугоплавких металлов | |||

| - М.: Металлургия, 1982, с.317. |

Авторы

Даты

1992-05-07—Публикация

1989-12-25—Подача