Изобретение относится к области обработки металлов давлением и может быть использовано при производстве длинномерных изделий из труднодеформируемых металлов и сплавов, преимущественно средне- и высокоуглеродистых сталей.

Известен способ волочения проволоки с пропусканием через проволоку электрического тока [1]

В известном способе не обеспечивается получение проволоки с достаточно высокими характеристиками прочности и пластичности.

Наиболее близким способом того же назначения к заявленному объекту является способ многократного волочения проволоки с электроконтактным нагревом, включающий протягивание заготовки через последовательно расположенные в едином технологическом потоке волоки с одновременным пропусканием через заготовку электрического тока определенной плотности [2]

В известных способах добиваются электропластического эффекта за счет высокой плотности тока и интенсивном охлаждении участка нагрева. Однако механизм пластификации в предложенном способе иной: разблокировка дислокаций за счет диффузии углерода из феррита, а скоростной ЭКН без интенсивного охлаждения (теплоотвода) проволоки. Это позволяет получить нужные прочностные и пластические свойства.

Цель изобретения повышение эффективности волочения проволоки из труднодеформируемых материалов, достижение высоких значений прочности и пластичности изделий.

Технический результат, который достигается при осуществлении изобретения, выражается в обеспечении суммарного обжатия проволоки за один технологический цикл при сохранении ее первоначальной прочности и повышении пластичности в 2,5-3 раза.

Указанный технический результат достигается тем, что в предложенном способе волочения проволоки, включающем обжатие проволоки до конечного диаметра и формирование зоны нагрева проволоки путем пропускания через заготовку электрического тока определенной плотности, волочение осуществляют поэтапно через три волоки. Формируют две зоны электрического нагрева проволоки, первую устанавливают между первой и второй волоками, а вторую между второй и третьей волоками. Первую зону нагрева формируют пропусканием через проволоку тока плотностью 38-45 А/мм2, а вторую пропусканием тока плотностью 13-22 А/мм2. Длину первой зоны нагрева выбирают из расчета, чтобы время прохождения ее проволокой лежало в пределах 0,75-1,0 с. Длину второй зоны нагрева выбирают из расчета, чтобы это время равнялось 1,2-1,6 с.

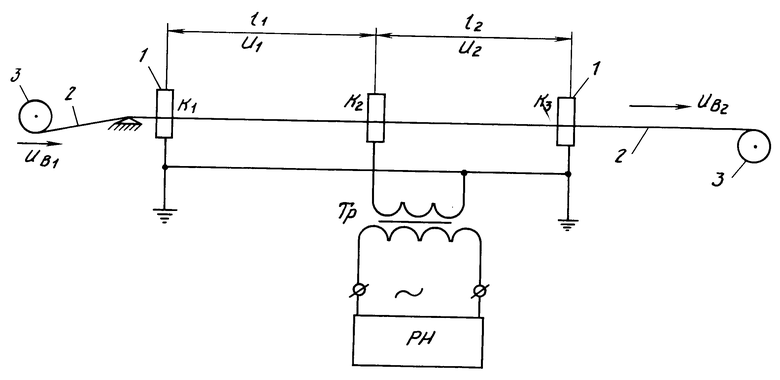

На чертеже представлена схема устройства, в котором реализован заявленный способ.

На чертеже показаны: 1 токоподводящие контакты К1, К2 и К3(волоки); 2 проволока; 3 барабаны стана; l1, l2 плечи нагрева, т.е. длины зон нагрева; U1, U2 напряжения нагрева; РН регулятор напряжения; Тр трансформатор низкого напряжения, Vв1 и Vв2 скорости волочения проволоки.

Сущность способа заключается в следующем.

Для повышения пластичности стали и способности ее к холодной пластической деформации волочением производится разблокировка дислокаций путем очистки феррита от избыточного количества атомов углерода при сохранении пластинчатой формы цемента. Подобранные режимы тепловой обработки в сочетании с волочением позволяют повысить прочность стали за счет деформационного упрочнения и сохранить высокую пластичность холоднодеформированной заготовки.

Весь процесс волочения разбивается на 3 этапа, из которых 1-й этап холодное волочение, 2-й и 3-й этапы тепловое волочение с электронагревом. Общая схема поэтапного волочения проволоки следующая.

На 1-м этапе производят холодное волочение проволоки.

На 2-м этапе производят тепловое волочение с электронагревом. Режим электронагрева в первой зоне нагрева обеспечивает нагревание проволоки до 220-250оС с точки зрения обеспечения максимальных характеристик прочности и пластичности скоростью нагрева. Это достигается выбором плотности тока нагрева I1=38-45 А/мм2 и времени прохождения проволокой зоны нагрева t1=0,7-1,0 c.

На 3-ем этапе также производят тепловое волочение проволоки, но с иными режимами нагрева. На этом этапе осуществляют дополнительный нагрев проволоки на 50-100оС путем пропускания через проволоку тока плотностью I2=13-22 А/мм2 при времени прохождения проволокой зоны нагрева (вторая зона) t2=1,2-1,6 с.

Нагрев проволоки током в волочильном инструменте при деформации частично компенсируется охлаждением атмосферным воздухом при движении проволоки. Этот режим нагрева обеспечивает дополнительное увеличение пластичности проволоки без ухудшения ее прочностных характеристик. При этом создаются благоприятные условия для волочения и упорядочения структуры материала проволоки: снижение плотности дислокаций в феррите, упорядочения их распределения, снижения уровня локальных перенапряжений за счет релаксации напряжений, значительного снижения количества микротрещин. Небольшие же пластические деформации с обжатием в 4-10% на 3-ем этапе в сочетании с электронагревом позволяют интенсифицировать структурные изменения, повышая пластические свойства стальной проволоки.

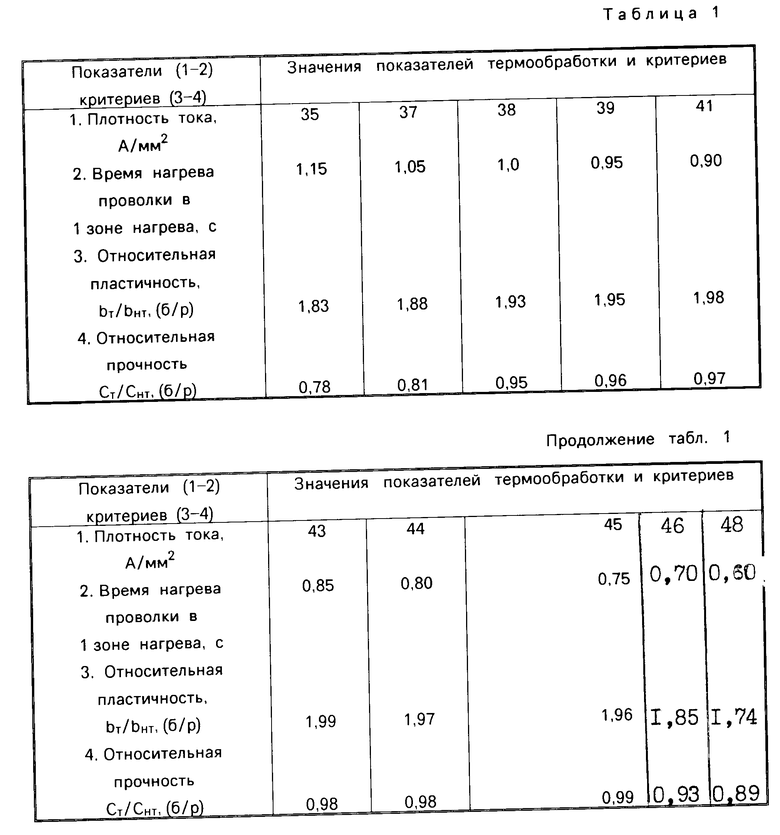

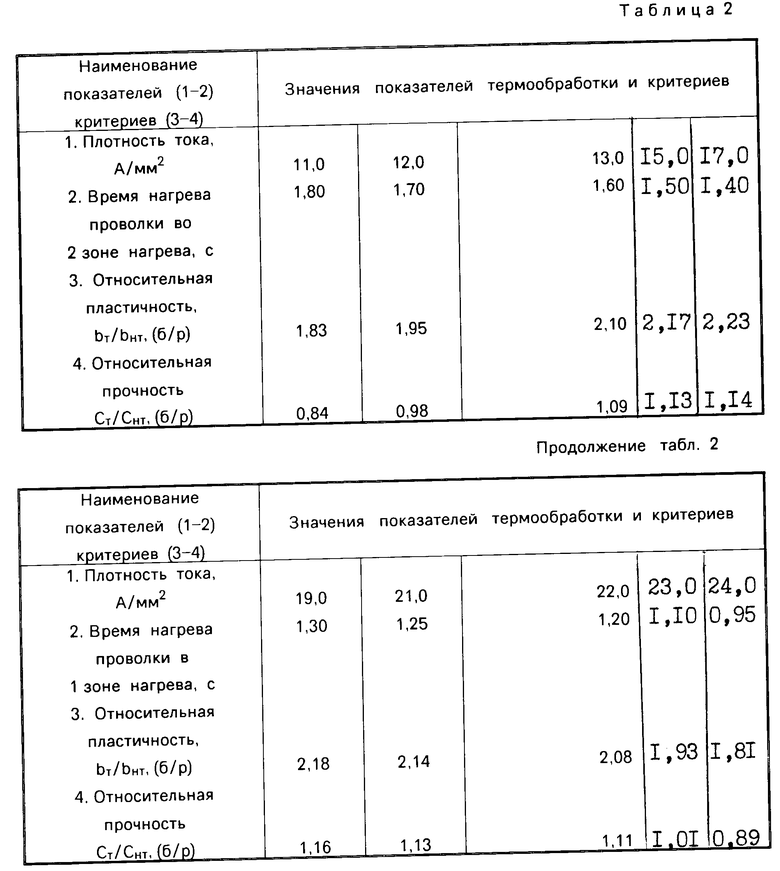

В табл. 1 и 2 приведены обобщенные данные результатов проведенных заявителем многократных исследований прочностных и пластических свойств проволоки после ее обработки по предложенному способу.

В табл. 1 представлены данные полученные на проволоке, прошедшей 1-й и 2-й этапы волочения, а в табл.2 представлены результаты, полученные для проволоки после 3-его этапа волочения.

Как видно из приведенных результатов испытаний, начиная с времени t1= 0,75 с и до t2=1,0 с при пропускании электрического тока высокой плотности (ТВП) величиной I1-45 А/мм2 пластичность проволоки, прошедшей указанную термообработку (bт) в 1-й зоне нагрева, возрастет примерно в два раза по отношению к пластичности проволоки, не прошедшей указанную обработку (bнт). При этом сохраняется достигнутый предел прочности.

На 3-ем этапе волочения при термообработке проволоки во второй доне нагрева током с плотностью I2=13-22 А/мм2 и временем прохождения проволокой зоны нагрева t2=1,2-1,6 c, пластичность проволоки по отношению к проволоке, не прошедшей термообработку возрастает в 2,2 раза, а прочность увеличивается на 12-18%

Проведенные многократные испытания позволили установить, что указанные временные интервалы и диапазоны плотностей тока являются оптимальными. За это время успевают пройти диффузионный процесс по обеднению ферритовых зерен углеродом, что связано с увеличением пластичности стали марок Ст. 70, Ст.80. В то же время механизмы, ответственные за понижение прочности, при указанных режимах термообработки не успевают срабатывать.

П р и м е р 1. Проволочная заготовка из стали 70 диаметром 3,05 мм, полученная с катанки диаметром 6,5 мм волочением с суммарным обжатием 28% подвергалась волочению с электронагревом до диаметра 2,6 мм в 2 приема:

1) с диаметра 3,05 мм на 2,77 мм с обжатием 17,5% в качестве контактов использовались три волоки. На первой осуществлялось обжатие 5% на второй 10% на третьей 4% Технологическая скорость волочения 80 м/мин (1,33 м/с). Длины плеч нагрева l1=1,3 м, l2=1,85 м. U1=U2=12 B. Плотность тока: I1=45 А/мм2, t1=1,0 c; I2=22 А/мм2, t2=1,4 с;

2) с диаметра 2,77 мм на 2,60 мм с обжатием 12% на первой волоке осуществлялось обжатие 5% на второй и третьей по 4% При той же скорости волочения и длинах плеч нагрева U1=U2=13 B, I1=45 А/мм2, t1=1,0 с, I1=22 А/мм2, t2= 1,4 с. После волочения с электронагревом с диаметра 3,05 на 2,60 прочность увеличилась на 12% пластичность в 2,2 раза.

Полученная заготовка без патентирования прошла холодное волочение по существующей на заводе технологии с диаметра 2.60 на 1,25 мм. Проведенные механические испытания полученной проволоки показали существенное увеличение предела прочности, который составил 260 кг/мм2при пластичности, соответствующей группе прочности 200 кг/мм2.

П р и м е р 2. Проволочная заготовка из стали 70 (неподдающаяся дальнейшему волочению) диаметром 2,60 мм подвергалась волочению с электронагревом до диаметра 2,18 мм в два приема:

1) с диаметра 2,60 мм на 2,40 мм с обжатием 15% в качестве контактов использовались три волоки на первой осуществлялось обжатие 6% на второй и третьей по 5% Технологическая скорость волочения 80 м/мин (1,33 м/с). Длины плеч l1=1,0 м, l2=1,85 м, U1=U1=9,5 B. Плотность тока: I1=38 А/мм2, t1=0,75 c, I3=13 А/мм2, t2=1,4 c;

2) c диаметра 2,40 на диаметр 2,18 мм с обжатием 17,5% на первой волоке обжатие было 6% на второй 7% на третьей 6% При той же скорости волочения и длинах плеч нагрева, U1=U2=10 B, I1=38 А/мм2, t1=0,75 c, I2=13 А/мм2, t2=1,4 с.

После волочения с электронагревом с диаметра 2,50 мм на 2,18 мм получено увеличение прочности на 19% пластичности в 2 раза (по удлинению).

При использовании изобретения повышается пластичность стальных заготовок при сохранении их прочностных свойств в процессе электротермической обработки, в частности проволоки из среднеуглеродистой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ЗАГОТОВОК | 1992 |

|

RU2044781C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2086322C1 |

| СПОСОБ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537675C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ЗАГОТОВОК | 1999 |

|

RU2151200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКА ИЗ СПЛАВОВ СИСТЕМЫ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2023 |

|

RU2828806C1 |

| Способ многократного волочения изделий с электроконтактным нагревом и изделие, изготовленное таким способом | 2019 |

|

RU2707054C1 |

| ЭЛЕКТРОТЕХНИЧЕСКАЯ ПРОВОЛОКА ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422223C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367712C2 |

| Способ обработки заготовок | 1989 |

|

SU1731843A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЗУБЧАТЫХ РЕДУКТОРОВ | 1993 |

|

RU2035714C1 |

Использование: при производстве длинномерных изделий из труднодеформируемых металлов и сплавов. Способ включает протягивание заготовки через последовательно расположенные в едином технологическом потоке волоки с одновременным пропусканием через заготовку электрического тока. Формируют две зоны электрического нагрева заготовки, первая из которых размещена между первой и второй волоками, а вторая между второй и третьей волоками. В первой зоне нагрева через проволоку пропускают ток плотностью 38-45 A/мм2 и длину первой зоны выбирают с учетом времени прохождения ее проволокой в течение 0,75 1,0 с. Во второй зоне нагрева через проволоку пропускают ток плотностью 13-22 А/мм2 и длину второй зоны выбирают с учетом времени прохождения ее проволокой в течение 1,2 1,6 с. 1 ил. 2 табл.

СПОСОБ МНОГОКРАТНОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ, включающий протягивание заготовки через последовательно расположенные в едином технологическом потоке волоки с одновременным пропусканием через заготовку электрического тока определенной плотности, отличающийся тем, что протягивание заготовки осуществляют через три волоки с формированием двух зон электрического нагрева заготовки, первая из которых размещена между первой и второй волоками, а вторая между второй и третьей волоками, при этом в первой зоне нагрева через проволоку пропускают ток плотностью 38 45 А/мм2 и длину первой зоны выбирают с учетом времени прохождения ее проволокой в течение 0,75 1,0 с, а во второй зоне нагрева через проволоку пропускают ток плотностью 13 22 А/мм2 и длину второй зоны выбирают с учетом времени прохождения ее проволокой в течение 1,2 1,6 с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ многократного волочения проволоки с электроконтактным нагревом | 1989 |

|

SU1731327A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1993-04-13—Подача