Изобретение относится к области изготовления холодноволоченых труб, преимущественно труб с малой шероховатостью внутренней поверхности, применяемых в машиностроении, например, в качестве гидро- и пневмоцилиндров. Для использования таких труб в качестве гидро- и пневмоцилиндров шероховатость их внутренней поверхности должна быть по параметру Ra (ГОСТ 2789-73) не более 0,32...0,63 мкм.

Известен способ изготовления труб, включающий холодное волочение на самоустанавливающейся оправке в несколько проходов и термическую обработку в защит- ной газовой среде, по которому обжатие стенки трубы составляет 1...10%, а коэффициент вытяжки по проходам (/л) определяют по формуле, выражающей функциональную

зависимость /г f(tK/DK), где tK и DK - соответственно толщина стенки и диаметр трубы конечного размера на данном проходе волочения 1.

Этот способ позволяет повысить качество внутренней поверхности труб, однако средняя глубина дефектов внутренней поверхности составляет при этом 0,006 мм, т.е 6 мкм, что значительно превышает допустимую величину шероховатости, позволяющую использовать трубы при изготовлении гидро- и пневмоцилиндров без дополнительной механической обработки внутренней поверхности.

Известен также способ изготовления холодноволоченых труб, включающий волочение заготовки с нанесенным на ее поверхность омыленным фосфатным покрытием

VI

СО 00

со го

/

на самоустанавливающейся оправке в несколько проходов и термическую обработку труб 2.

Недостатком этого способа является большая шероховатость внутренней поверхности труб после волочения, составляющая по параметру Ra 1,29...4,10 мкм, что обусловлено применением фосфатного покрытия и необходимостью обработки труб в кислотном растворе, В связи с этим после волочения на готовый размер, которое осуществляется с припуском по внутреннему диаметру, трубы, предназначенные для гидро- и пневмоцилиндров подвергаются механической обработке внутренней поверхности (хонингованию, шлифованию, полированию и т.п.), в результате которой шероховатость внутренней поверхности снижается до необходимого уровня.

Наиболее близким к предлагаемому является способ изготовления труб, включающий волочение заготовки с нанесением на ее поверхность жидкой технологической смазки на самоустанавливающейся оправке в несколько проходов с деформацией в каждом из них по диаметру и по толщине стенки и термическую обработку труб в защитной газовой среде 3.

. Однако в связи с тем, что в известном способе при каждом последующем волочении относительная деформация по внутрен- нему диаметру ( ЈDBJ B большинстве случаев увеличивается, а относительная деформация по толщине стенки (Б s) то умень- шается, то возрастает, беспорядочно изменяется и отношение Ј s/ Ј DBH- Поскольку величина шероховатости внутренней поверхности трубы зависит при прочих равных условиях от изменения внутреннего диаметра при одновременном изменении толщины стенки и от отношения этих обжатий, то отсутствие закономерности в изменении обжатий по внутреннему диаметру и по толщине стенки не позволяет, как указано в известном способе, уменьшить шероховатость внутренней поверхности труб Ra менее 0,8 мкм. Это не дает возможности использовать трубы, получаемые известным способом при изготовлении гидро- и пневмоцилиндров без дополнительной механической обработки их внутренней поверхности.

Целью изобретения является уменьшение шероховатости внутренней поверхности труб для исключения последующей механической обработки при изготовлении гидро- и пневмоцилиндров.

Сущность изобретения заключается в том, что по способу, включающему волочение заготовки с нанесенной на ее поверхность жидкой технологической смазки на самоустанавливающейся оправке в несколько проходов с деформацией в каждом

из них по диаметру и по толщине стенки и термическую обработку в защитной газовой среде, деформацию на первом проходе осуществляют при отношении относительных деформаций по толщине стенки и по внутреннему диаметру трубы, равном 0,91,,.1,22, на каждом последующем проходе это отношение увеличивают, и на последнем проходе оно составляет 1,35...2,04.

Использование изобретения дает возможность повысить качество труб, исключить потери металла, возникающие при дополнительной механической обработке труб, уменьшить трудоемкость и стоимость изготовления труб.

Способ осуществляется следующим образом,

В качестве трубы-заготовки для изготовления трубы заданного диаметра и толщины стенки используется бесшовная или

электросварная труба, не имеющая наружного и внутреннего грата, со светлой, неокисленной поверхностью. Труба-заготовка может быть предварительно подвергнута холодной деформации, например холодной

прокатке или волочению. Наружный диаметр трубы-заготовки Do и п проходов волочения определяют по формуле

+ (4...8)n,

где DT - наружный диаметр готовой трубы. Толщину стенки трубы-заготовки определяют из условия

40

So

ST Dp DT

где Зои ST-толщина стенки соответственно трубы-заготовки и готовой трубы.

Величину So принимают ближайшей из стандартизированного ряда толщин стенок бесшовных или электросварных труб, соответствующего величине Do, либо получают в результате предшествующей холодной деформации.

После контроля трубы-заготовки на соответствие ее техническим требованиям осуществляют (при необходимости) ее термическую обработку в защитной газовой

среде, затем заковку ее конца в холодном состоянии, наносят на ее наружную и внутреннюю поверхности жидкую технологическую смазку и осуществляют волочение на самоустанавливающейся оправке в несколько проходов с обжатием в каждом проходе по диаметру и толщине стенки. После каждого волочения осуществляют отрезку закованных концов, термическую обработку в защитной газовой среде, правку, заковку концов в холодном состоянии и нанесение жидкой технологической смазки, Затем процесс волочения повторяется. Трубы готового размера после волочения подвергаются отделке и контролю качества на соответст- вие техническим требованиям.

Основным элементом технологии, обеспечивающим достижение цели изобретения, является режим деформации при волочении.

Расчет режима деформации осуществляют следующим образом.

Необходимую величину общего обжатия по диаметру A D распределяют между проходами волочения примерно рав- номерно, т.е. ADi AD/n, где ADI - обжатие по диаметру за один проход. После этого в соответствии с формулой изобретения для каждого прохода волочения устанавливают отношение величин относительных деформаций по величине стенки и по внутреннему диаметру по следующим формулам:

mi

esi

DBH|

S i - 1 - Si Si-1

DBH 1-1 -D

100;

BH|

DBH i - 1

100,

в которых S:-1 и Si - толщина стенки трубы соответственно до и после волочения;

DBH i - i И-DBHI - внутренний диаметр трубы соответственно до и после волочения.

Затем определяют толщину стенки трубы после каждого прохода волочения по формуле

S|-i{in|D|+(l -m|)D| -1 -2S|-1 | Di-1 +2S.-1 (mj-1)

где DM и Di - наружный диаметр трубы соответственно до и после волочения.

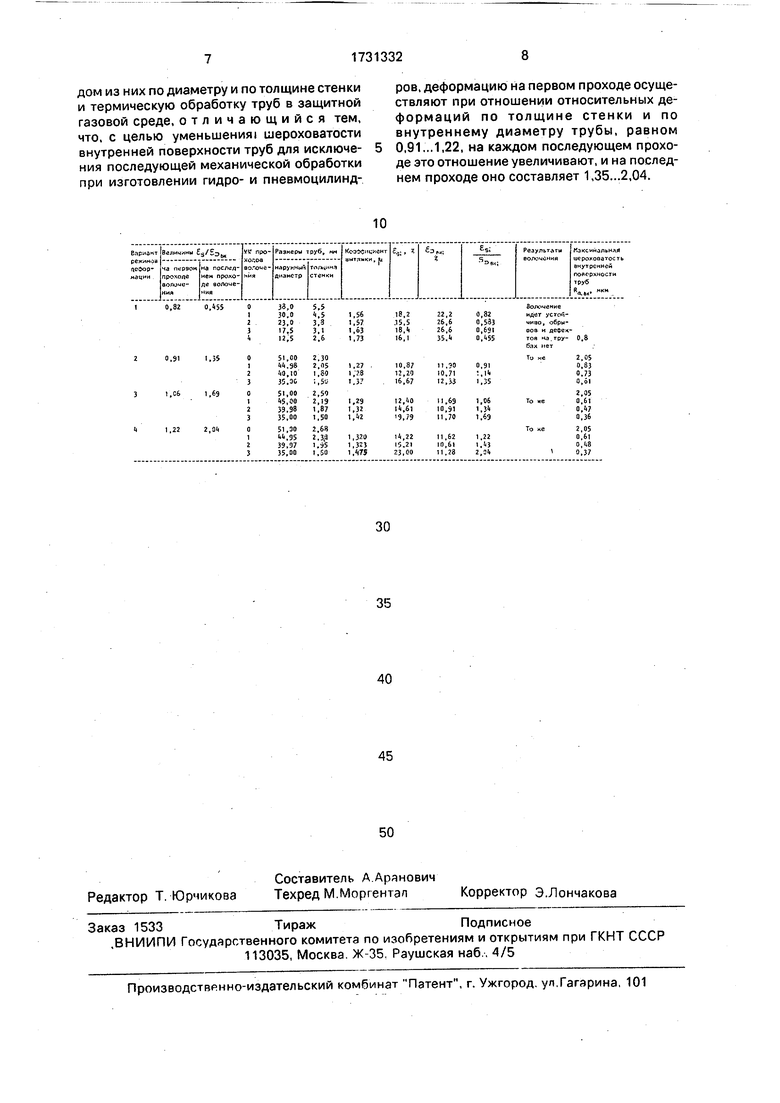

Пределы отношений величин ES/ЈDBH

установлены экспериментально при во- лечении труб по режимам деформации с различными величинами ЈS/ЈDBH . Волочению на самоустанавливающейся оправке подвергались трубы из стали 10 наружным диаметром 51 мм и толщиной стенки

5 10

15

0 5

0

5

0

0

55

2,30...2,76 мм. Трубы-заготовки были получены волочением на короткой оправке с применением омыленного фосфатного покрытия.

При волочении использовали твердосплавные волоки с конусностью обжимного участка 13° и самоустанавливающиеся оправки с коническим участком, конусность которого составляла 8°, и диаметрами цилиндрического калибрующего участка в пределах 40,88...32,00 мм.

После заковки концов труб в холодном состоянии на их поверхность была нанесена жидкая технологическая смазка. Волочение труб осуществляли со скоростью 15 м/мин в три прохода при различных режимах деформации до получения труб наружным диаметром 35 мм и толщиной стенки 1,5 мм. Термическую обработку труб после волочения осуществляли в защитной газовой среде, состоящей из водорода и азота.

Режимы деформации при волочении характеризовались следующими величинами отношений ЈSJ/ЈDBH| : на первом проходе

волочения 0,91; 1,06 и 1,22, на последнем 1,35; 1,69 и 2,04.

Режимы деформации были рассчитаны так, чтобы при каждом последующем проходе волочения величина увеличивалась. После каждого волочения от труб отбирали образцы и после удаления смазки и обезжиривания их поверхности с помощью профилометра модели 283 определяли шероховатость Ra внутренней поверхности образцов в соответствии с ГОСТ 2789-73. Результаты экспериментов приведены в таблице, в которой представлены также результаты волочения по известному способу 3.

Как следует из данных таблицы, при волочении по известному способу (вариант 1) шероховатость Ra внутренней поверхности труб готового размера не может быть получена менее 0,8 мкм. Волочение труб с использованием изобретения (варианты 2-4) позволяет снизить величину шероховатости Ra внутренней поверхности труб готового размера до величин 0,36...0,61 мкм, что дает возможность использовать эти трубы при изготовлении гидро- и пневмоцилиндров без последующей механической обработки внутренней поверхности.

Формула изобретения

Способ изготовления холодноволоче- ных прецизионных труб, включающий волочение заготовки с нанесением на ее поверхность жидкой технологической смазки на самоустанавливающейся оправке в несколько проходов с деформацией в каждом из них по диаметру и по толщине стенки и термическую обработку труб в защитной газовой среде, отличающийся тем, что, с целью уменьшения шероховатости внутренней поверхности труб для исключения последующей механической обработки при изготовлении гидро- и пневмоцилиндров, деформацию на первом проходе осуществляют при отношении относительных деформаций по толщине стенки и по внутреннему диаметру трубы, равном 0,91...1,22, на каждом последующем проходе это отношение увеличивают, и на последнем проходе оно составляет 1,35...2,04.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230623C1 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230624C1 |

| Способ бухтового волочения труб | 1975 |

|

SU839642A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2524156C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

Изобретение относится к производству холодноволоченых прецизионных труб. Цель изобретения -уменьшение шероховатости внутренней поверхности труб для исключения последующей механической обработки при изготовлении гидро- и пнев- моцилиндров. Заготовку с нанесенной на ее поверхность жидкой технологической смазкой подвергают волочению на самоустанавливающейся оправке в несколько проходов. В каждом следующем проходе увеличивают отношение относительных деформаций по толщине стенки и по внутреннему диаметру трубы. На первом проходе это отношение равно 0,91-1,22. На последнем- 1,35-2,04. Трубы подвергают термообработке в защитной газовой среде. 1 табл. сл С

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Савин Г.А | |||

| Волочение труб | |||

| М.: Металлургия, 1982, с.74-86 | |||

| Hutnik (ЧССР), 1985, № 11, с.405-409. | |||

Авторы

Даты

1992-05-07—Публикация

1990-02-16—Подача