Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых изделий дорнованием горячих заготовок, например, полученных ковкой.

Известен способ получения полых изделий сквозной прошивкой металлических заготовок за счет вытеснения материала (выдры). Прошивка является самостоятельной операцией для образования отверстия либо подготовительной операцией для последующей раскатки или протяжки на оправке («Материаловедение и технология металлов» Фетисов Г.П., Карпман М.Г. и др. - М.: Высшая школа. С. 417, 418. рис. 20.1, и).

Недостатком известного способа является получение кузнечного отхода (выдры) при прошивании отверстий большего диаметра в каждом случае перед последующей раскаткой.

Наиболее близким к предлагаемому является способ изготовления полых цилиндрических заготовок, описанный в а.с. СССР №715195 (опубл. 15.02.1980), включающий операции нагрева и прошивки заготовки, при этом с целью повышения производительности, исключения потери металла в выдру и уменьшения усилия прошивки, одновременно с прошивкой производят ковку заготовки по боковой поверхности с ее вращением, со степенью деформации 10-30%, при этом прошивню придают вращение в сторону, обратную вращению заготовки с угловой скоростью, равной 3-5 угловым скоростям вращения заготовки.

Данный способ сложно применить, так как он осуществляется методом поперечной ковки и не предусматривает изготовление мелких поковок.

Задачей данного изобретения является повышение коэффициента использования металла, повышение производительности.

Технический результат - сокращение потери металла в выдру, сокращение количества проходов.

Способ изготовления полой цилиндрической медной заготовки, включающий нагрев, прошивку заготовки, ее переворот и выталкивание выдры, отличающийся тем, что прошитую медную заготовку нагревают в течение 30-35 мин со скоростью 180°С/ч до достижения ковочной температуры 900-920°, а затем осуществляют дорнование отверстия дорном на всю глубину за один проход с использованием подкладного кольца, при этом длина дорна должна соответствовать длине отверстия

Нагревание медной заготовки в течение 30-35 мин со скоростью 180°/ч до достижения ковочной температуры 900-920°С позволяет подготовить заготовку для дорнования и исключить появление трещин. Увеличение скорости нагрева медной заготовки приводит к неравномерному нагреву заготовки по ее сечению, уменьшение скорости нагрева приводит к значительному увеличению времени нагрева, что снижает производительность процесса.

Дорнование отверстия на всю глубину за один проход без переустановки позволяет увеличить диаметр отверстия, полученного прошивкой, за счет пластической деформации нагретой медной заготовки без дефектов и трещин, а также исключить появление кузнечного отхода - выдры, что позволяет повысить коэффициент использования металла.

Дорнование отверстия на всю глубину за один проход без переустановки позволяет повысить производительность, за счет сокращения количества производимых операций.

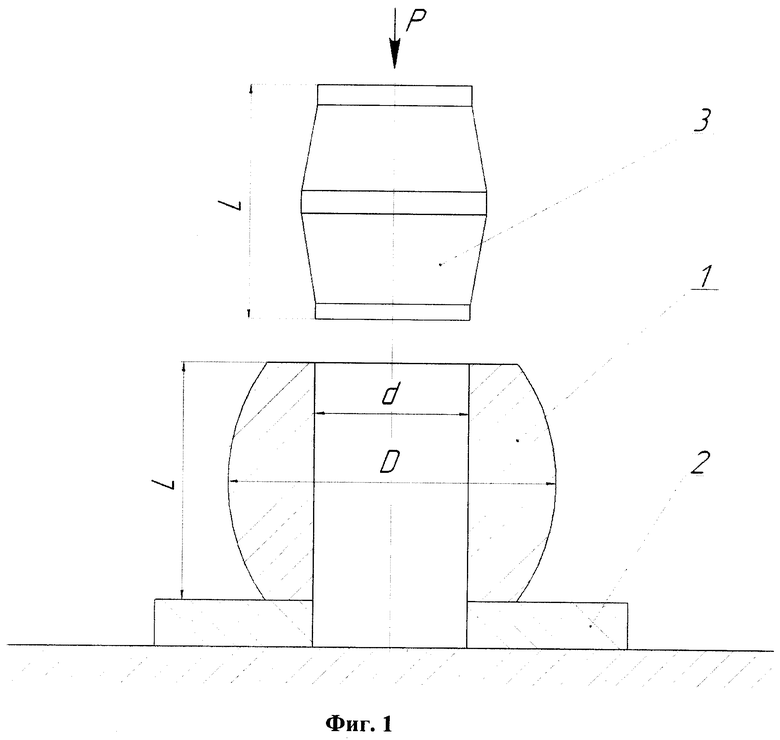

Предлагаемое изобретение поясняется фиг. 1, где медная заготовка 1, подкладное кольцо 2, дорн 3.

Изобретение осуществляется следующим способом. Медную заготовку 1 изготавливают из слитка, полученного в печи электронно-лучевого переплава. Затем медную заготовку 1 нагревают до ковочной температуры 900-920°С. После этого на медную заготовку устанавливают прошивень и прошивают отверстие. Затем медную заготовку переворачивают на угол 180° и выталкивают выдру.

После прошивки медную заготовку 1 нагревают в течение 30-35 мин со скоростью 180°С/ч до достижения ковочной температуры 900-920°С. Затем нагретую заготовку устанавливают на подкладное кольцо 2 и производят дорнование отверстия дорном 3 на всю глубину за один проход, при этом длина дорна соответствует длине отверстия.

Пример. Изобретение осуществляется следующим способом. Медную заготовку изготавливают из слитка с содержанием меди 99,98%, полученного в печи электронно-лучевого переплава. Затем медную заготовку нагревают до ковочной температуры 920°С. После этого на медную заготовку устанавливают прошивень диаметром 40 мм и прошивают отверстие на глубину 180 мм. Затем заготовку переворачивают на угол 180°, выталкивают выдру.

После прошивки медную заготовку нагревают в течение 30 мин со скоростью 180°С/ч до достижения ковочной температуры 920°С. Затем нагретую заготовку устанавливают на подкладное кольцо и производят дорнование отверстия дорном длиной 260 мм на всю глубину за один проход.

Изменение параметров медной полой заготовки, полученной по предложенному способу, приведены в таблице 1.

Масса кузнечного отхода после прошивки 0,06 кг, что составляет 0,05% от массы заготовки. Кузнечный отход после дорнования не образуется. Таким образом, общая масса выдры при предложенном способе составляет 0, 05%. При изготовлении полых заготовок по прототипу отход составляет 15% от массы заготовки.

Производительность изготовления полой цилиндрической медной заготовки по предложенному способу на 30% выше по сравнению со способом, предложенном в прототипе.

Использование предлагаемого способа позволяет повысить производительность и обеспечивает получение полых цилиндрических медных заготовок с отверстиями высокого качества, без потерь металла в выдру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых поковок | 1990 |

|

SU1756008A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНЫХ ГИЛЬЗ ДЛЯ КРИСТАЛЛИЗАТОРОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2228815C2 |

| Способ прошивки заготовок и устройство для его осуществления | 1989 |

|

SU1731387A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК ДЛЯ ПОДШИПНИКОВ МЕТОДАМИ СВОБОДНОЙ КОВКИ | 2003 |

|

RU2247622C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ кузнечной прошивки заготовок | 1990 |

|

SU1759514A1 |

| Способ изготовления полых поковок из осаженных слитков | 1977 |

|

SU656727A1 |

| Инструмент сквозной прошивки заготовок | 1978 |

|

SU733836A1 |

| Инструмент для прошивки заготовок | 1989 |

|

SU1690936A1 |

| Способ получения сквозного отверстия в поковке | 1979 |

|

SU871974A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении полых медных заготовок. После прошивки медную заготовку переворачивают и выталкивают выдру. Затем заготовку нагревают в течение 30-35 минут со скоростью 180°С/ч до достижения ковочной температуры 900-920°. Далее осуществляют дорнование отверстия дорном на всю глубину за один проход с использованием подкладного кольца. Длина дорна соответствует длине отверстия. В результате обеспечивается сокращение потерь металла в выдру и уменьшение количества проходов. 1 табл., 1 ил., 1 пр.

Способ изготовления полой цилиндрической медной заготовки, включающий нагрев, прошивку заготовки, ее переворот и выталкивание выдры, отличающийся тем, что прошитую медную заготовку нагревают в течение 30-35 мин со скоростью 180°С/ч до достижения ковочной температуры 900-920°, а затем осуществляют дорнование отверстия дорном на всю глубину за один проход с использованием подкладного кольца, при этом длина дорна соответствует длине отверстия.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНЫХ ГИЛЬЗ ДЛЯ КРИСТАЛЛИЗАТОРОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2228815C2 |

| Устройство для определения давления грунтовых вод | 1937 |

|

SU54839A1 |

| Способ изготовления полых цилиндрических заготовок | 1977 |

|

SU715195A1 |

| Способ получения пептидов | 1984 |

|

SU1477248A3 |

Авторы

Даты

2019-09-05—Публикация

2018-07-30—Подача