В известных механизированных устройствах для воздушно-дуговой резки и строжки металлов очередной электрод нодают в электрододержатель до возбуждения дуги вручную, что приводит к понижению их производительности.

Предлагаемое изобретение исключает этот недостаток путем установки в подающий механизм дополнительного тягового ролика, смонтированного на поворотном подпрул иненном кронштейне, имеющем паз, промежуточной скоростной передачи вращения на этот ролик, опорного элемента с выступом, взаимодействующим с упомянутым кронштейном, и путем выполнения подающего механизма качающимся.

Такое у.ройство позволяет осуществлять автоматическую подачу электрода в электрододержатель на возбуждение дуги.

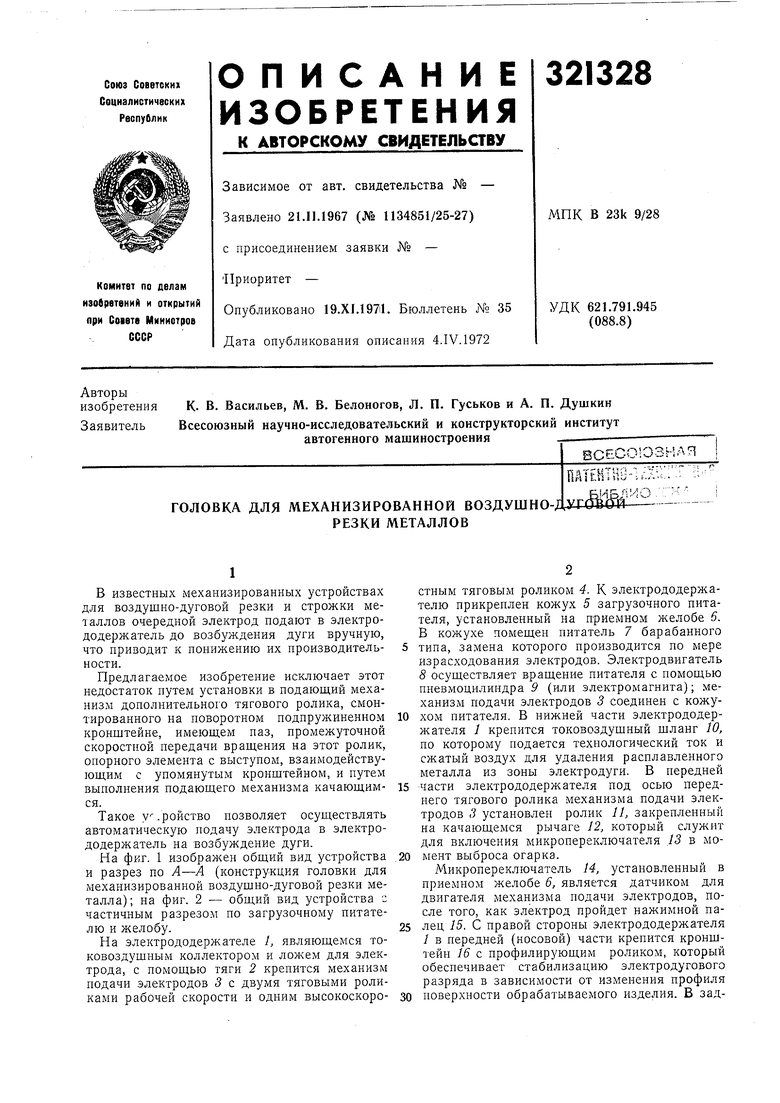

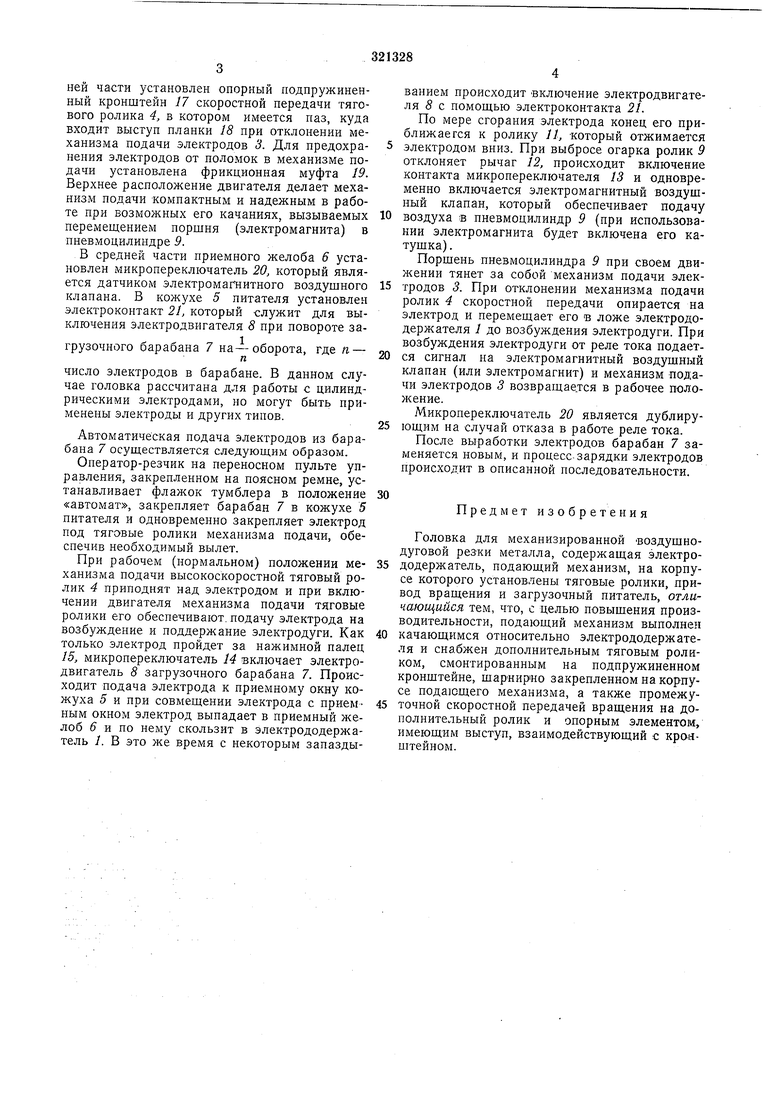

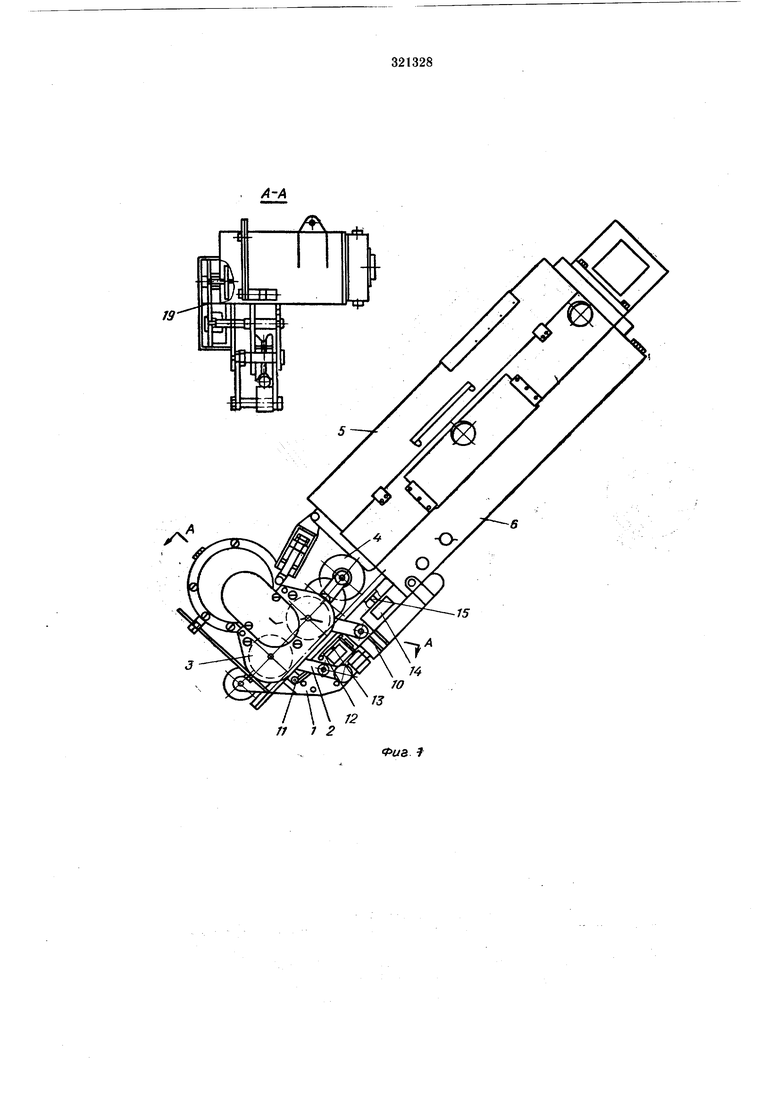

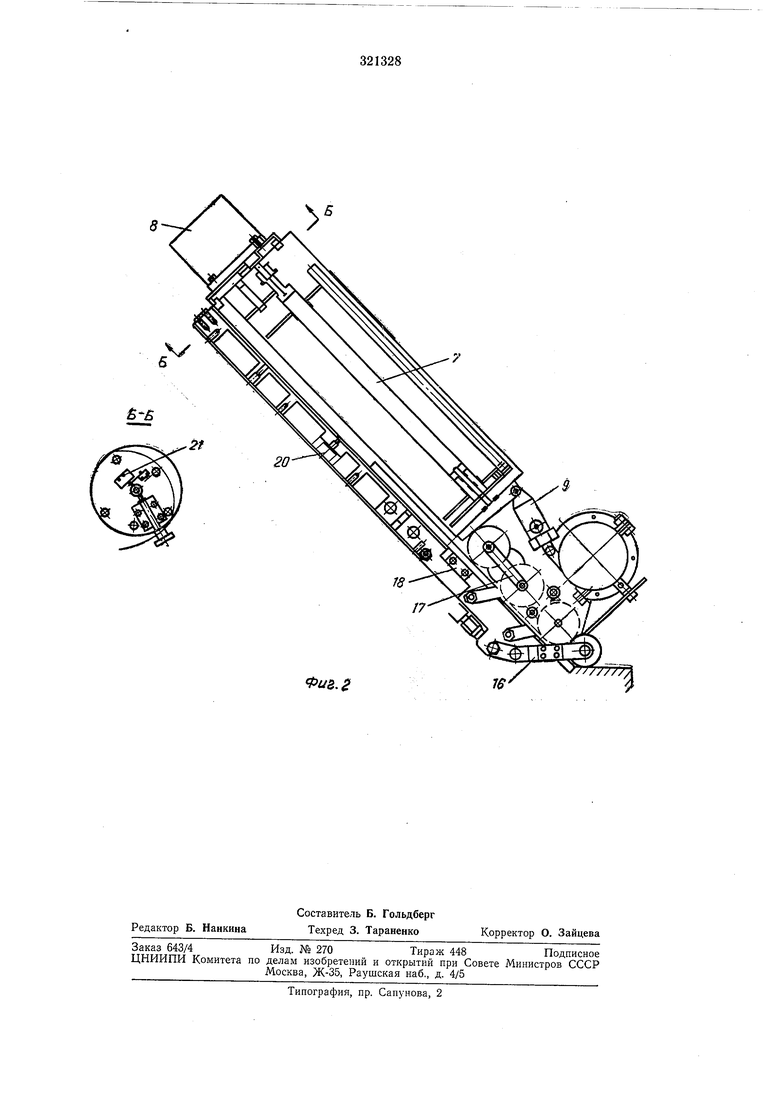

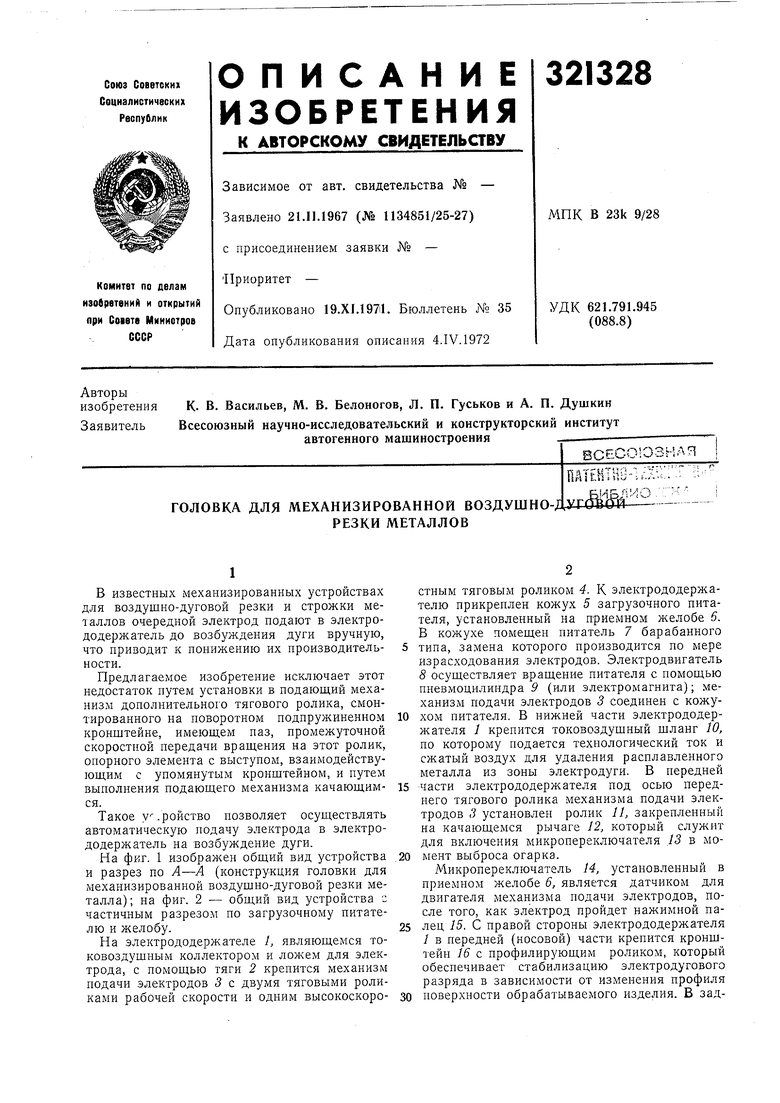

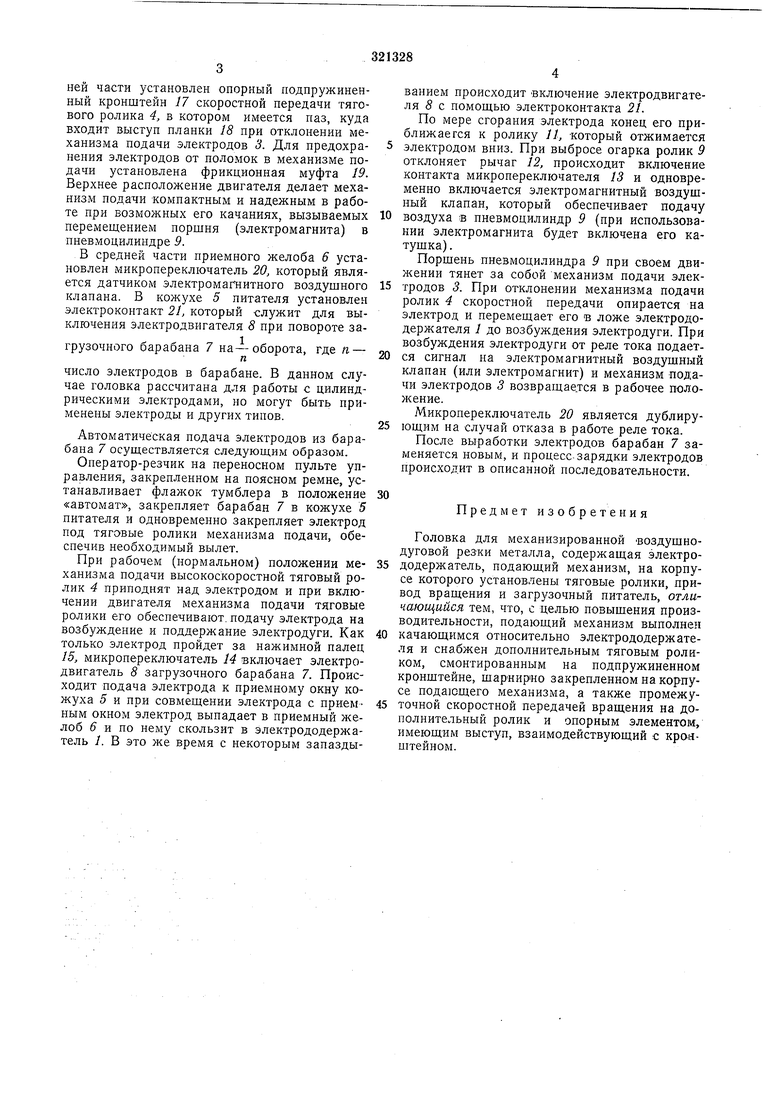

На фкг. 1 изображен общий вид устройства и разрез по А-А (конструкция головки для механизированной воздушно-дуговой резки металла); на фиг. 2 - общий вид устройства с частичным разрезом по загрузочному питателю и желобу.

На электрододержателе 1, являющемся токовоздушным коллектором и ложем для электрода, с помощью тяги 2 крепится механизм подачи электродов 3 с двумя тяговыми роликами рабочей скорости и одним высокоскоростным тяговым роликом 4. К электрододержателю прикреплен кожух 5 загрузочного питателя, установленный на приемном желобе 6. В кожухе помещен питатель 7 барабанного типа, замена которого производится но мере израсходования электродов. Электродвигатель 8 осуществляет врашение питателя с помощью пневмоцилиндра 9 (или электромагнита); механизм подачи электродов 3 соединен с кожухом питателя. В нижней части электрододержателя / крепится токовоздушный шланг 10, но которому подается технологический ток и сжатый воздух для удаления расплавленного металла из зоны электродуги. В передней части электрододержателя под осью переднего тягового ролика механизма подачи электродов 3 установлен ролик 11, закрепленный на качающемся рычаге 12, который служит для включения микропереключателя 13 в момент выброса огарка.

Микропереключатель 14, установленный в приемном желобе 6, является датчиком для двигателя механизма нодачи электродов, после того, как электрод пройдет нажимной палец 15. С правой стороны электрододержателя / в передней (носовой) части кренится кронштейн 16 с профилирующим роликом, который обеспечивает стабилизацию электродугового разряда в зависимости от изменения профиля поверхности обрабатываемого изделия. В задней части установлен опорный подпружиненный кронштейн 17 скоростной передачи тягового ролика 4, в котором имеется паз, куда входит выступ планки 18 при отклонении механизма подачи электродов 3. Для предохранения электродов от поломок в механизме подачи установлена фрикционная муфта 19. Верхнее расположение двигателя делает механизм подачи компактным и надежным в работе при возможных его качаниях, вызываемых перемещением поршня (электромагнита) в пневмоцилиндре 9.

В средней части приемного желоба 6 установлен микропереключатель 20, который является датчиком электромагнитного воздушного клапана. В кожухе 5 питателя установлен электроконтакт 21, который служит для выключения электродвигателя 8 при повороте загрузочного барабана 7 на-оборота, где п -

число электродов в барабане. В данном случае головка рассчитана для работы с цилиндрическими электродами, но могут быть применены электроды и других типов.

Автоматическая подача электродов из барабана 7 осуществляется следующим образом.

Оператор-резчик на переносном пульте управления, закрепленном на поясном ремне, устанавливает флажок тумблера в положение «автомат, закрепляет барабан 7 в кожухе 5 питателя и одновременно закрепляет электрод под тяговые ролики механизма подачи, обеспечив необходимый вылет.

При рабочем (нормальном) положении механизма подачи высокоскоростной тяговый ролик 4 приподнят над электродом и при включении двигателя механизма подачи тяговые ролики его обеспечивают, подачу электрода на возбуждение и поддержание электродуги. Как только электрод пройдет за нажимной палец 15, микропереключатель 14 включает электродвигатель 8 загрузочного барабана 7. Происходит подача электрода к приемному окну кожуха 5 и при совмещении электрода с приемным окном электрод выпадает в приемный желоб 5 и по нему скользит в электрододержатель 1. В это же время с некоторым запаздыванием происходит включение электродвигателя 5 с помощью электроконтакта 21.

По мере сгорания электрода конец его приближаегся к ролику //, -который отжимается электродом вниз. При выбросе огарка ролик 9 отклоняет рычаг 12, происходит включение контакта микропереключателя 13 и одновременно включается электромагнитный воздушный клапан, который обеспечивает подачу

воздуха в пневмоцилиндр 9 (при использовании электромагнита будет включена его катушка) .

Поршень пневмоцилиндра 9 при своем движении тянет за собой механизм подачи электродов 5. При отклонении механизма подачи ролик 4 скоростной передачи опирается на электрод и перемещает его в ложе электрододержателя 1 до возбуждения электродуги. При возбуждения электродуги от реле тока подается сигнал на электромагнитный воздущный клапан (или электромагнит) и механизм подачи электродов 3 возвращается в рабочее положение. Микропереключатель 20 является дублирующим на случай отказа в работе реле тока.

После выработки электродов барабан 7 заменяется новым, и процесс-зарядки электродов происходит в описанной последовательности.

предмет изобретения

Головка для механизированной воздушнодуговой резки металла, содержащая электрододержатель, подающий механизм, на корпусе которого установлены тяговые ролики, привод вращения и загрузочный питатель, отличающийся тем, что, с целью повышения производительности, подающий механизм выполнен

качающимся относительно электрододержателя и снабжен дополнительным тяговым роликом, смонтированным на подпружиненном кронштейне, шарнирио закрепленном на корпусе подающего механизма, а также промежуточной скоростной передачей вращения на дополнительный ролик и опорным элементом, имеющим выступ, взаимодействующий с кронштейном.

// 12

Фиа 1

Фив.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СОРТИРОВКИ | 1967 |

|

SU191752A1 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| АВТОМАТ ДЛЯ РЕЗКИ КОЛЬЦЕВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1972 |

|

SU338405A1 |

| Станок для мерной резки материала | 1980 |

|

SU927487A1 |

| АВТОМАТ ДЛЯ ПЕЧАТАНИЯ БИЛЕТОВ НА БУМАЖНОЙ ЛЕНТЕ И ВЫДАЧИ ИХ | 1964 |

|

SU166190A1 |

| Станок для монтажа золотника в стебель вентиля пневмокамеры и для наполнения воздухом последней | 1981 |

|

SU1002168A1 |

| УСТАНОВКА ДЛЯ УВЛАЖНЕНИЯ И ДРОБЛЕНИЯ СОЛОДА | 1972 |

|

SU435267A1 |

| Автомат для механической обработки пластмассовых изделий | 1985 |

|

SU1366412A1 |

| Станок для мерной резки материала | 1984 |

|

SU1227466A2 |

| Устройство для загрузки шпона в многоэтажную роликовую сушилку | 1973 |

|

SU442133A1 |

Авторы

Даты

1971-01-01—Публикация