, Изобретение относится к области сварки, в частности к составам элект- родных покрытий для электродов, используемых при наплавке изделий из высокомарганцевойiстали, работающих в условиях бопбших контактных нагрузок и абразивного изнашивания, наприМер крестовины, стрелочные переводы, , звенья траков и т.п.

Известны различные составы электродных пс крытий, например, покрытие, содержащее следзпощие компоненты, вес.%;

Марганец металлический 54-58 Марганцевая руда 3-4 Графит серебристый ,5 Мрамор22-29,5

Плавиковый шпат 3-5 Алюминий в порошке 1-2 Рутиловый концентрат 7-10

Повьшенное содержание марганца в покрытии даёт наплавленный металл

К1 сДрниженной вязкостью, что при больших ударных нагрузках или растягива

00 ющнх напряжениях может привести к

о разрушению восстановленного наплавкой

00 изделия..

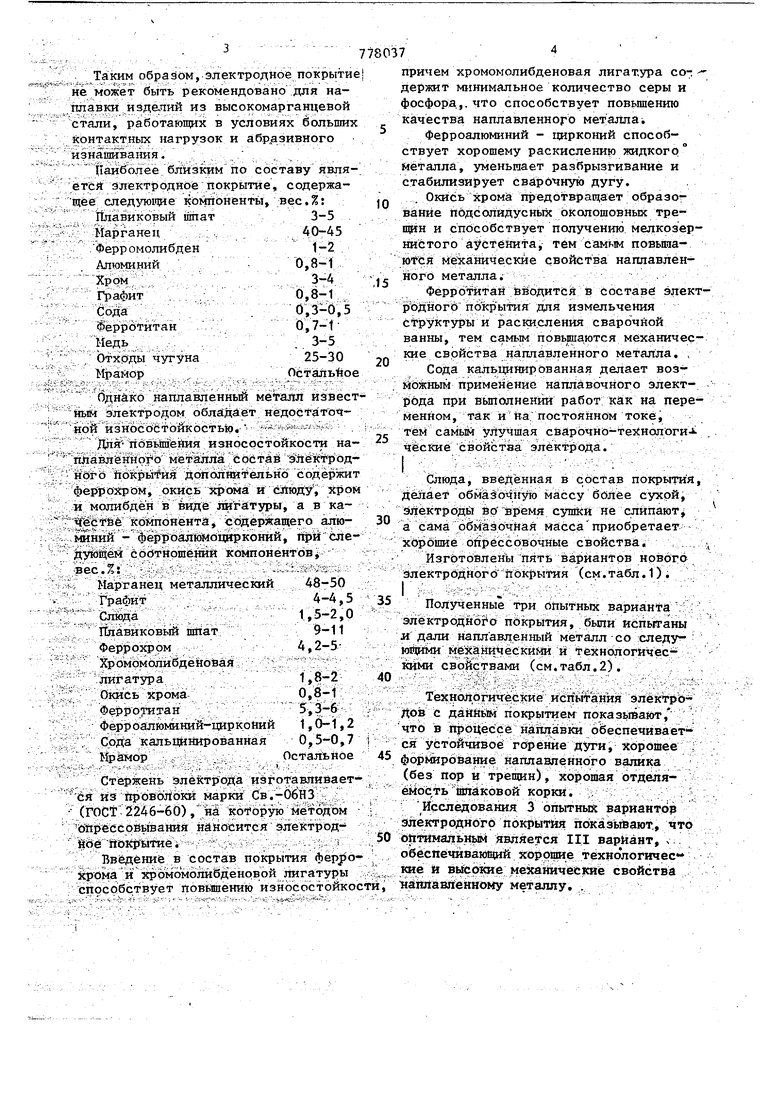

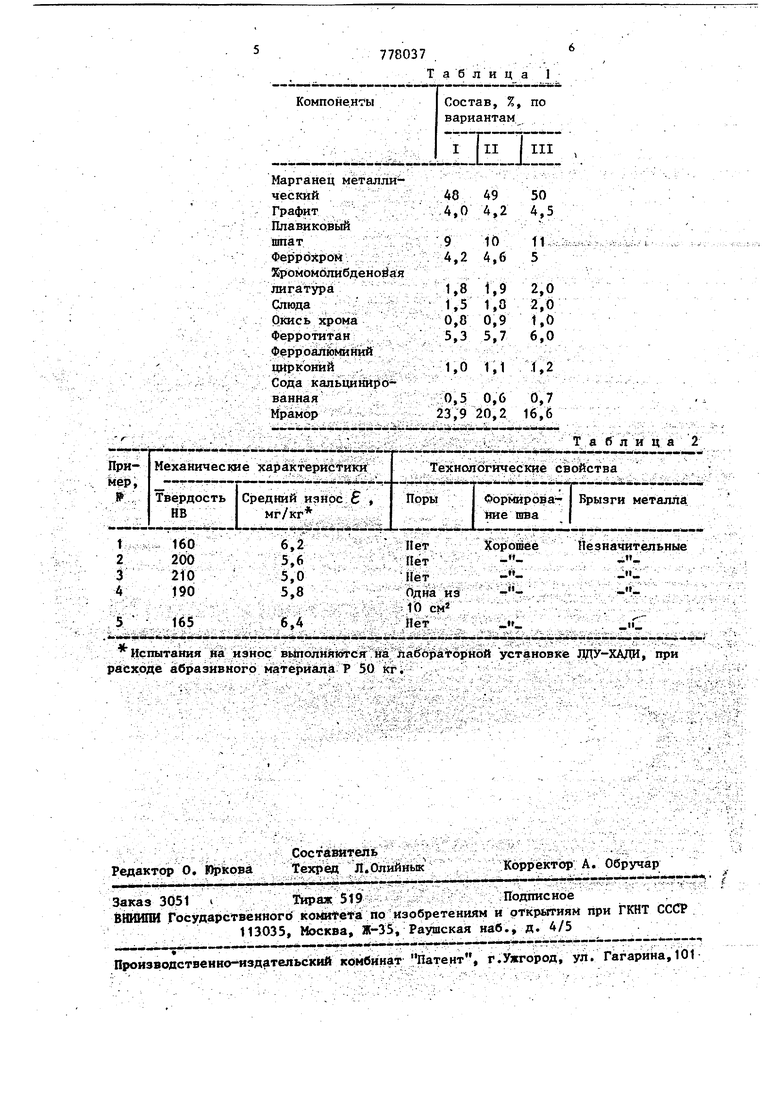

Введение марганцевой руды в состав покрытия приводит к значительному увеличению Фчсфора, в наплавленном металле РЭгО,3%,- что способствует образованию по границам зерен аустенита легкоплавкой фосфидной эвтектики. Фосфидная эвтектика у (Fe, Мп)аР при t « 10{) и возникающие сварочные деформации являются причинa 0I образования надрывов и микротрещнн в зоне сплавления с основным мета- лом. Таким образом, электродное покрыти не может быть рекомендовано для наплавки изделий из высокомарганцевой стали, работающих в условиях больших контактных нагрузок и абрдзивного изнашивания. близ1сим по составу является электродное покрытие, содержащее следующие компоненты, вес.%; Плавиковый шпат3-5 Марганец40-45 Ферромолибден1-2 Алюминий0,8-1 Хром3-4 Графит0,8-1 Сода0,3-0,5 йерротитан0,7-1 Медь. 3-5 Отходы чугуна25-30 МраморОстальное Однако наплавленный металл извест ным электродом обладает недостаточной износостойкостью, --- Для- повьшейия износостойкоста наплавленного металла состав электродного йокры-гия дополнительно содержи феррохром, окись хрома и слюду, хро и молибден в виде лигатзфы, а в каiifecTSe компонента, содержащего алюЖний - ферроалюмоцйрконий, при сле (ующем соотношении компонентов, вес.%: - . ,-.,;.,: Марганец металлический 48-50 Графит4-4,5 Слюда1,5-2,0 Плавиковый шпат9-11 Ферр охр ом4,2-5Хромомолибденоваялигатура1,8-2 Окись хрома0,8-1 Ферро;гитан5,3-6 Ферроалюминий-цирконий 1,0-1,2 Сода кальцинированная 0,5-0,7 МраморОстальное Стержень электрода изготавливает ся из проволоки марки Св. (ГОСТ 2246-60) , на которую мет«эдом ойрессойывания НАНОСИТСЯ электродйое покрытие, Введение в состав покрытия ферро хрома и хромомолибденовой лигатуры способствует повьшению износостойко 74 причем Хромомолибденовая лигатура содержит минимальное количество серы и фосфора.,, что способствует повьш1еншо качества наплавленного металла Ферроалюминий - цирконий способствует хорошему раскислени о жидкого металла, уменьшает разбрызгивание и стабилизирует сварочную дугу. Окись хрома предотвращает образо пбдёопидусньтх околошовньк трещин и способствует получению мелкозернистого а стенита, тем самьтм повыиаwtfcH мёха.нические свойства наплавленного металла; . Ферр6тйтай;&водится в составе электрЪйногб покрытия для измельчения структуры и раскисления сварочной ванны, тем самьм повьшаются механические свойства на.плавленног о металла, , Сода кальи 1Яированная делает возйб ным применение нйплавочного элект|)6да при вшолнении работ как на переменном , так и На. постоянном токе, тем самый улучшая сварЬчно-Те5{нологи чёские свойства элекТ1эоДа. Слюда, введённая в состав покрытия, делает обмайочную массу бблее сухой, Электродй so время сушки не слипают, а сама обмазочная масса приобретает хорошие опрессовочные свойства. Изготовлены пять вариантов нового электродного покрытия (см.табл,1), I Полученные три опытных варианта электроднбг о покрытия, были Испытаны я дали наплавленный металл со следующими механи 1ескйми и технологическими свойствами (см.табл.2). Технолргич еские испытания электродов с данйым покрытием показьпэают, что в процессе наплавки обеспечивается устойчивое горение дуги, хорошее . формирование наплавленного валика (без пор и трещин), хорошая отделяемос,ть ошаковой корки, Исследования 3 опытных вариантор электродного покрытия показывают, что оптимальным является III вариант, , обеспечиваюощй хорошие технсГлогичес кие и высокие механические свойства иаштавпенному металлу, .

Компоне.

Марганец мётаплйческййГрафит Плавиковый шпат

Феррохром Хромомолибденойа лигатура Слюда

Окись хрома Ферротитан Ферроалюминий цирконий Сода кальцинированнаяМрамор

Механические характеристики

Твердость Средний износ 8 , НВ мг/кг

160

6,2 200 5,6 210 5,0 190 5,8

У.

165

Испытания на износ выполнйются на лаб ора 6рной установке ЛДУ-ХАДИ при расходе абразивного материала Р 50 кг.

778037 ..

Таблица 1

Состав, %, по вариантам

I Ги Till

1,6 1,1 Т,2

: 0,5 0,6 6,7 3,9 20,2 16,6

Та б л и ц а 2

Технологически свойства

мЬ яМншн

Поры

Фор мйрова

ia-- Е

Врызги ние шва

Хорошее

1Тезначитвльные

-- -- из -- м«

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| Состав электродного покрытия для наплавки | 1984 |

|

SU1137671A1 |

| Состав электродного покрытия | 1975 |

|

SU569420A1 |

| Состав электродного покрытия | 1977 |

|

SU659328A1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

| Состав электродного покрытия | 1979 |

|

SU903046A1 |

| Состав электродного покрытия | 1990 |

|

SU1745482A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Состав электродного покрытия | 1990 |

|

SU1731550A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

СОСТАВ ЭЛЕКТРОДЮГЬ ПОКРЫТИЯ преимущественно для наплавки, Содержащее мрамор, плавиковьй шпат, графит, марганец, хром, молибден, ферротитан, соду калыщнированнзпо и компонент, содержащий алюминий, о т л if ч ающийся тем, что, с целью повыщения износостойкости н;аплавленного металла, ондополнительно содержит окись хрома, феррохром, слюду, хром и молибден в виде лигатуры, а в качестве компонента, содержащего алюминий - ферроалюмоцирконий, при следующем соотношении компонентов, вес.%: Плавиковый шпат9-11 Графит4-4,5 Марганец48-50 Хромо-молибденовая лигатура1,8-2 Ферротитан5,3-6 Сода кальцинирова1Нная 0,5-0,7 Феррохром4,2-5 Окись хрома0,8-1 Слюда1,5-2 Ферроалимоцирконий1-1,2 (Л МраморОстальное

Авторы

Даты

1991-07-15—Публикация

1979-05-17—Подача