Изобретение относится к машиностроению, а точнее к конструированию разъем- ных головок шатунов поршневых двигателей и других агрегатов, имеющих подшипники, устанавливаемые в разъем- ных корпусах.

Известен способ изготовления шатуна, имеющего разъемную шатунную головку, образуемую стержнем и крышкой шатуна, включающий механическую обработку по- верхностей разъема крышки и стержня шатуна, причем поверхности разъема выполняются перпендикулярно продольной оси крышки и стержня шатуна, скрепление крышки и стержня болтами, опирающимися на бобышки, и последующую обработку поверхности отверстия под подшипник коленчатого вала 1. При действии рабочих нагрузок (инерционные силы) крышка и стержень шатуна испытывают растягивающие усилия, направленные вдоль продольной оси шатуна. На наружной поверхности деталей в зоне концентратора напряжений (зона перехода от бобышек под болты к телу деталей) возникают растягива- ющие напряжения. Упомянутый концентратор является опасной в смысле усталости зоной крышки и стержня. Наиболее опасной зоной может быть концентратор либо крышки, либо стержня. Под действием мно- гократно повторяющихся усилий от рабочей нагрузки в концентраторах возникают усталостные трещины, что ограничивает долговечность шатуна.

Наличие высоких значений растягиваю- щих напряжений в зонах перехода от бобышек под болты к телу крышки и стержня шатуна является существенным недостатком известного способа изготовления шатуна,

Указанный недостаток устранен в способе обработки деталей машин, в том числе крышки и стержня шатуна 2. Такой способ применительно к деталям шатуна может иметь два варианта использования.

I вариант. Крышка и стержень изготавливаются отдельно.

В соответствии с этим способом в крышке и стержне проводят предварительную обработку отверстия под подшипник коленчатого вала, устанавливают деталь с

опорой на бобышки под болты, прикладывают вдоль продольной оси детали нагрузку, совпадающую по направлению с рабочей и величиной, создающей в опасных зонах перехода от бобышек к телу деталей напряже- ния не менее разности максимальных разрушающих напряжений и предела выносливости материала детали. В нагруженном состоянии проводят местный нагрев токами высокой частоты (ТВЧ) зон действия растягивающих напряжений (концентраторов напряжений в упомянутых опасных зонах) до температуры не ниже температуры рекристаллизации материала, охлаждение в напряженном состоянии до температуры не выше температуры начала рекристаллизации материала, а затем нагрузку снимают. В результате такой обработки крышка и стержень имеют остаточную напряженность с действием в зонах перехода от бобышек под болты к телу крышки или стержня предварительных сжимающих напряжений.

При действии рабочей нагрузки опасные растягивающие напряжения снижаются на величину предварительно наведенных напряжений сжатия.

Крышка и стержень в статическом состоянии сохраняют деформацию в сторону действия рабочей нагрузки, плоскости разъема и опорные поверхности бобышек повернуты в сторону их деформации при действии рабочей нагрузки. Поэтому необходима механическая обработка, восстанавливающая правильное геометрическое очертание деталей: обработка опорных поверхностей, отверстий под болты, опорных плоскостей бобышек.

Съем металла в зонах упрочнения снижает положительный эффект известного способа, что является недостатком. При использовании известного способа без дополнительной механической обработки сохраняется искаженная геометрия поверхностей бобышек, поверхностей разъема и отверстий под болты, что затрудняет сборку шатуна. Кроме того, поверхности разъема в этом случае сохраняют уклон в сторону отверстия под подшипник коленчатого вала. При стягивании болтами и деформировании крышки и стержня в зонах концентрации появляются растягивающие напряжение и

предварительно наведенные сжимающие напряжения уменьшаются. Это является недостатком известного способа.

II. Вариант. Крышка и стержень стягиваются болтами.

В соответствии с этим способом проводят предварительную расточку отверстия под подшипник коленчатого вала в крышке и стержне шатуна, стягивают их болтами, опирающимися на бобышки, прикладывают вдоль продольной оси шатуна нагрузку, совпадающую по направлению с рабочей и величиной, создающей в опасных зонах перехода от бобышек к телу крышки и стержня напряжения не менее разности максимальных разрушающих напряжений и предела выносливости материала детали, затем местно нагревают ТВЧ в нагруженном состоянии концентраторы напряжений до температуры не ниже температуры рекристаллизации материала, охлаждают до температуры не выше температуры начала рекристаллизации материала, а затем нагрузку снимают, В результате такой обработки в зонах концентрации напряжений создаются предварительные напряжения сжатия, а при действии рабочих нагрузок опасные растягивающие напряжения снижаются на величину этих предварительно наведенных напряжений.

В статическом состоянии крышка и стержень сохраняют деформации в сторону действия растягивающей рабочей нагрузки, поэтому бобышки, а значит, и опорные поверхности головок и гаек болтов имеют угловое отклонение в сторону от отверстия под подшипник коленчатого вала.

Существенным недостатком в этом случае является техническая трудность проведения местного нагрева ТВЧ зон перехода от бобышек к телу крышки и стержня шатуна. Это связано с непосредственным расположением на опорных площадках бобышек головок и гаек болтов, подвергать которые тепловому воздействию до температуры ре- кристаллизационных процессов нецелесообразно, что ведет к ослаблению затяжки и снижению прочности болтов. Другим недостатком является то, что в случае действия технологической растягивающей нагрузки болты изгибаются в сторону от отверстия под подшипник коленчатого вала, т.е. в ту же сторону, что и от действия рабочей нагрузки. Поэтому при действии рабочей нагрузки напряжения от предварительного изгиба болтов суммируются с рабочими растягивающими и изгибными напряжениями, что вызывает снижение долговечности болтов.

Общим недостатком использования известного способа по рассмотренным выше вариантам изготовления шатуна является

5 то, что местный нагрев не позволяет получить полную идентичность по механическим характеристикам объемов местного нагрева и непрогретого объема крышки и стержня. Связано это со спецификой прогрева ТВЧ локальных зон. Так, если крышка и стержень подвергаются объемной термической обработке - улучшению (закалка, высокий отпуск), то выполнить аналогичную термообработку зон концентрации с по- мощью ТВЧ технически трудно. Связывается это с тем, что при поверхностном нагреве и охлаждении наиболее интенсивно нагреваются и охлаждаются концентраторы в виде выступов, нагружных углов, краев

0 отверстий, а наименее интенсивно - из-за теплоотвода в тело детали концентраторы напряжений в виде впадин, внутренних углов, галтелей и т.д. Это не позволяет провести равномерную закалку концентраторов

5 на нужную твердость. В то же время на выступающих концентраторах появляются закалочные трещины, вносящие дополнительную дефектность в зоны вероятного разрушения при эксплуатации. Таким обра0 зом, неравномерный нагрев зон перехода от бобышек к телу крышки и стержня является недостатком известного способа изготовления шатуна по двум вариантам.

Существенным недостатком способов

5 для двух вариантов изготовления шатуна является то, что в статическом состоянии при действии в концентраторах предварительно наведенных сжимающих напряжений по общему сечению расположения концентрато0 ра действуют растягивающие напряжения, вызванные тем, что прикладываемая нагрузка совпадает по направлению с рабочей, а крышка или стержень шатуна остаются деформированными после снятия

5 нагрузки, т.е. сохраняют остаточную напряженность по схеме приложения рабочей нагрузки.

Указанные недостатки, связанные с наличием высоких значений растягивающих

0 напряжений при нагружении шатуна в эксплуатации, не позволяют повысить нагру- женность шатуна.

Целью изобретения является повышение нагрузочной способности шатуна путем

5 снижения растягивающих напряжений в крышке, стержне и болтах.

Цель достигается тем, что по способу изготовления шатуна, включающему сборку крышки и стержня шатуна, черновую и чис0 товую обработку отверстия под подшипник коленчатого вала, приложение нагрузки, местный нагрев в нагруженном состоянии до температуры не ниже температуры рекри- стиллизации материала, выдержку при этой температуре, охлаждение до температуры не выше температуры рекристаллизации материала и последующее снятие нагрузки, нагрузку прикладывают по продольной оси шатуна на сжатие крышки и стержня, местный нагрев выполняют по поверхности расточки под подшипник коленчатого вала в зоне продольной оси шатуна, ограниченной радиальными сечениями наименьшей площади, проходящими через концентраторы напряжений на участках перехода от бобышек под болты к телу крышки и стержня шатуна, а чистовую обработку отверстия под подшипник коленчатого вала осуществляют после снятия нагрузки.

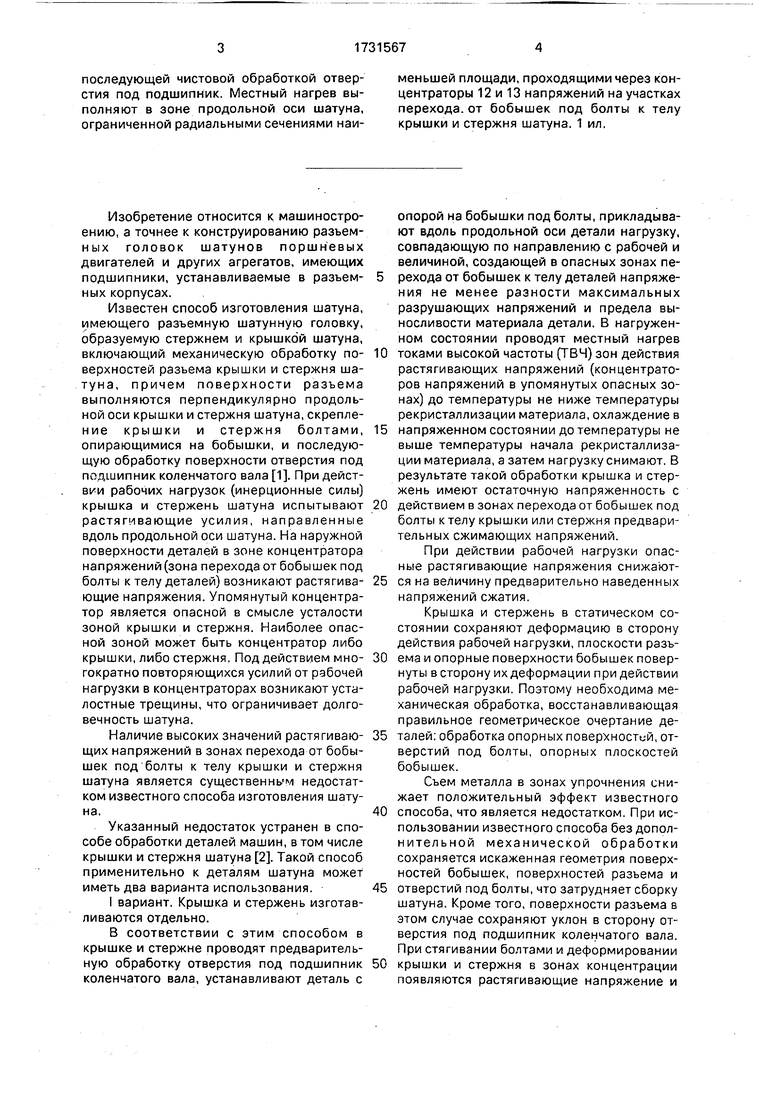

Принципиальное отличие заявляемого способа от известного заключается в том, что крышку и стержень нагружают вдоль оси шатуна сжимающими усилиями, а местному нагреву под нагрузкой подвергают отверстие под подшипник коленчатого вала. При этом зону прогрева располагают симметрично относительно оси крышки и стержня в предел ах углового расположения радиальных сечений наименьшей площади по концентраторам напряжений в зонах перехода от бобышек под болты к телу крышки и стержня.

При приложении нагрузки, направленной вдоль продольной оси шатуна на сжатие крышки и стержня, последние деформируются так, что в сечениях концентраторов напряжений (зоны перехода от бобышек к телу деталей) и в самих концентраторах возникают сжимающие напряжения. Болты, стягивающие крышку и стержень, изгибаются в сторону отверстия под подшипник коленчатого вала и в них возникают изгибающие напряжения, противоположные тем изгибным напряжениям, которые возникают при действии рабочей нагрузки на шатун, когда болты изгибаются в сторону от отверстия под подшипник коленчатого вала.

При местном нагреве поверхности отверстия под подшипник до температуры выше температуры начала рекристаллизации материала напряжения в объеме нагретого металла устраняются. После охлаждения и последующего снятия нагрузки упруго деформированный объем метапла, не подвергшийся местному нагреву, стремится вернуться в ненапряженное исходное состояние, вызывая деформирование прогретого и охлажденного объема.

После снятия нагрузки объемы металла, подвергшегося рекристаллизационному нагреву, остаются упруго деформированными и испытывают напряжения, противоположные напряжениям от рабочей нагрузки. Так же нагружены концентраторы и радиальные

сечения их расположения, имеющие наименьшую площадь.

После снятия нагрузки болты также остаются деформированными, испытывая напряжения изгиба, противоположные

0 напряжениям от изгиба под действием рабочей нагрузки.

При реализации заявляемого способа из-за теплового расширения крышки и стержня возникает дополнительная нагрузка на

5 болты. Возможны обмятие шероховатостей поверхностей и некоторое ослабление усилия затяжки болтов. Для устранения этого целесообразно выполнение дозатяжки болтовых соединений моментом затяжки, уста0 новленным по условию нераскрытия стыка. При рабочих нагрузках на шатун в радиальных сечениях расположения концентраторов крышки и стержня растягивающие напряжения, вызывающие разрушение ма5 териала, снижаются на величину предварительно наведенных здесь напряжений сжатия. Так же и в болтах: рабочие изгибные напряжения снижаются на величину предварительно наведенных здесь изгибных на0 пряжений противоположного знака. При рабочих нагрузках болты деформируются так что вначале устранятся предварительный изгиб, затем болты приобретают прямолинейное очертание, а затем изгибаются в

5 сторону от отверстия под подшипник коленчатого вала. Окончательный изгиб болтов уменьшен на величину их предварительного изгиба в статическом состоянии.

Проведение термической обработки по0 верхности отверстия под подшипник коленчатого вала с помощью ТВЧ наиболее приемлемо с технической точки зрения, так как поверхность не имеет резкого изменения геометрического очертания и местный

5 нагрев можно провести равномерно по поверхности отверстия.

Учитывая, что рекристаллизационный местный нагрев поверхности под подшипник коленчатого вала может повлиять на

0 прочностные свойства болтов, расположенных в непосредственной близости от отверстия под подшипник, а также то, что местный рекристаллизационный прогрев может изменить механические свойства ма5 териала в радиальных сечениях наименьшей площади по конценторам напряжений, местный нагрев целесообразно выполнять симметрично относительно продольной оси крышки и стержня в пределах углового расположения упомянутых сечений.

Предварительное наведение сжимающих напряжений сопровождается некоторым искажением правильного геометрического очертания обработанных поверхностей, в частности отверстия под подшипник коленчатого вала. Для восстановления геометрии отверстия под установку подшипника коленчатого вала необходимо проведение чистовой обработки после снятия нагрузки.

Снижение напряженности крышки, стержня, и болтов повышает надежность шатуна и позволяет повысить нагруженность шатунов без увеличения их массы и без снижения надежности,

Пример конкретного исполнения способа.

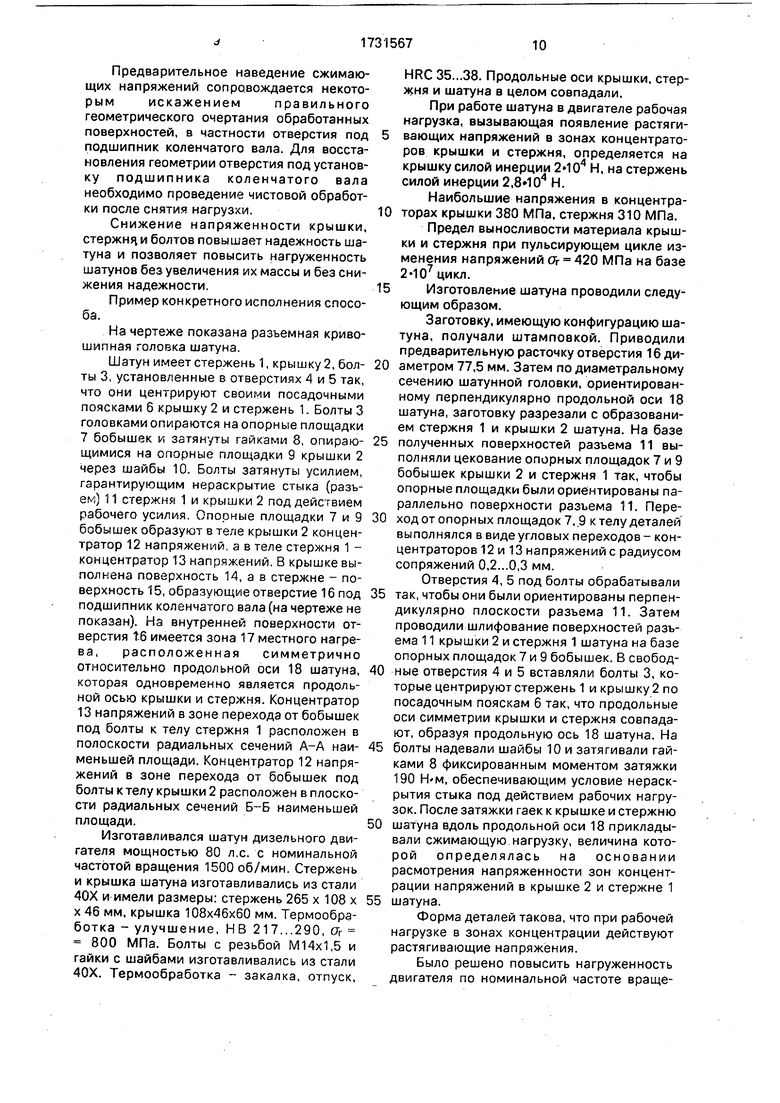

На чертеже показана разъемная кривошипная головка шатуна.

Шатун имеет стержень 1, крышку 2, болты 3, установленные в отверстиях 4 и 5 так, что они центрируют своими посадочными поясками 6 крышку 2 и стержень 1. Болты 3 головками опираются на опорные площадки 7 бобышек и затянуты гайками 8, опирающимися на опорные площадки 9 крышки 2 через шайбы 10. Болты затянуты усилием, гарантирующим нераскрытие стыка (разъем) 11 стержня 1 и крышки 2 под действием рабочего усилия. Опорные площадки 7 и 9 бобышек образуют в теле крышки 2 концентратор 12 напряжений, а в теле стержня 1 - концентратор 13 напряжений. В крышке выполнена поверхность 14, а в стержне - поверхность 15, образующие отверстие 16 под подшипник коленчатого вала (на чертеже не показан). На внутренней поверхности отверстия Т.6 имеется зона 17 местного нагрева, расположенная симметрично относительно продольной оси 18 шатуна, которая одновременно является продольной осью крышки и стержня. Концентратор 13 напряжений в зоне перехода от бобышек под болты к телу стержня 1 расположен в полоскости радиальных сечений А-А наименьшей площади. Концентратор 12 напряжений в зоне перехода от бобышек под болты к телу крышки 2 расположен в плоскости радиальных сечений Б-Б наименьшей площади.

Изготавливался шатун дизельного двигателя мощностью 80 л.с. с номинальной частотой вращения 1500 об/мин. Стержень и крышка шатуна изготавливались из стали 40Х и имели размеры: стержень 265 х 108 х х 46 мм, крышка 108x46x60 мм. Термообработка - улучшение, НВ 217...290, о 800 МПа. Болты с резьбой М14х1,5 и гайки с шайбами изготавливались из стали 40Х. Термообработка - закалка, отпуск,

HRC 35...38. Продольные оси крышки, стержня и шатуна в целом совпадали.

При работе шатуна в двигателе рабочая нагрузка, вызывающая появление растяги- вающих напряжений в зонах концентраторов крышки и стержня, определяется на крышку силой инерции Н, на стержень силой инерции 2, Н.

Наибольшие напряжения в концентра0 торах крышки 380 МПа. стержня 310 МПа.

Предел выносливости материала крышки и стержня при пульсирующем цикле изменения напряжений Or 420 МПа на базе 2-107 цикл.

5 Изготовление шатуна проводили следующим образом.

Заготовку, имеющую конфигурацию шатуна, получали штамповкой. Приводили предварительную расточку отверстия 16 ди0 аметром 77,5 мм. Затем по диаметральному сечению шатунной головки, ориентированному перпендикулярно продольной оси 18 шатуна, заготовку разрезали с образованием стержня 1 и крышки 2 шатуна. На базе

5 полученных поверхностей разъема 11 выполняли цекование опорных площадок 7 и 9 бобышек крышки 2 и стержня 1 так, чтобы опорные площадки были ориентированы параллельно поверхности разъема 11. Пере0 ход стопорных площадок 7, 9 к телу деталей выполнялся в виде угловых переходов - концентраторов 12 и 13 напряжений с радиусом сопряжений 0,2...0,3 мм.

Отверстия 4, 5 под болты обрабатывали

5 так, чтобы они были ориентированы перпендикулярно плоскости разъема 11. Затем проводили шлифование поверхностей разъема 11 крышки 2 и стержня 1 шатуна на базе опорных площадок 7 и 9 бобышек. В свобод0 ные отверстия 4 и 5 вставляли болты 3, которые центрируют стержень 1 и крышку 2 по посадочным пояскам 6 так, что продольные оси симметрии крышки и стержня совпадают, образуя продольную ось 18 шатуна. На

5 болты надевали шайбы 10 и затягивали гайками 8 фиксированным моментом затяжки 190 Н М, обеспечивающим условие нераскрытия стыка под действием рабочих нагрузок. После затяжки гаек к крышке и стержню

0 шатуна вдоль продольной оси 18 прикладывали сжимающую нагрузку, величина которой определялась на основании расмотрения напряженности зон концентрации напряжений в крышке 2 и стержне 1

5 шатуна.

Форма деталей такова, что при рабочей нагрузке в зонах концентрации действуют растягивающие напряжения.

Было решено повысить нагруженность двигателя по номинальной частоте вращения до 2200 об/мин (в 1,46 раза). Тогда рабочие нагрузки составили на крышку 2,92 -104 Н, на стержень 4,08-Ю4 Н.

Наибольшие растягивающие напряжении в концентраторах составили в крышке 554 МПа (7макс, в стержне 453 МПа сгмакс.

Наиболееопасным местом, ограничивающим долговечность шатуна в целом, является сечение расположения концентратора в крышке шатуна.

Превышение действующих напряжений над величиной предела выносливости (сгг 420 МПа) определило необходимость наведения в опасных сечениях крышки таких предварительных сжимающих напряжений, величина которых достаточна для снижения рабочих растягивающих напряжений до безопасного уровня, т.е. до значения предела выносливости материала крышки.

Величина требуемых предварительных сжимающих напряжений Стсж ((7мзкс - Or) - - (554-420) -134 МПа. Тогда уровень действующих растягивающих напряжений соответствовал безопасному значению предела выносливости материала Омакс 420 МПа.

Цля повышения надежности путем дальнейшего понижения уровня действующих растягивающих напряжений величина предварительных сжимающих напряжений можетустанавливаться такой, чтобы результирующее рабочее напряжение было меньше значения предела выносливости.

По результатам рассмотрения напряженности устанавливалась экспериментальнымподборомвеличинатехнологической нагрузки, при которой после выполнения последующих приемов в крышке устанавливалось требуемое значение предварительных сжимающих напряжений. Величина усилия при расположении зоны 17 местного нагрева симметрично относительно продольной оси

шатуна в

пределах углового расположения радиальных сечений А-А и Б-Б по концентраторам 12 и 13 (угол а 45°) составляла 1,3-103Н.

При приложении сжимающей нагрузки крышка и стержень упруго деформировались так, что в концентраторах 12, 13 и в радиальных сечениях А-А и Б-Б их расположения возникали сжимающие напряжения, а на поверхностях 14, 15 отверстия 16 под подшипник коленчатого вала - растягивающие. Бобышки и болты 3 крышки и стержня деформировались в сторону отверстия 16 под подшипник коленчатого вала, т.е. в сторону, противоположную их изгибу при рабочей нагрузке.

Проводили местный нагрев ТВЧ поверхностей 14 и 15 отверстия 16 на глубину

3,0...3,5 мм с расположением зоны 17 прогрева симметрично относительно продольной оси 18 шатуна в пределах углового расположения радиальных сечений А-А и

Б-Б по концентраторам 12, 13 напряжений. Такое ограничение необходимо для предотвращения разупрочняющего действия местного нагрева на термически обработанный материал в радиальных сечениях концентраторов, для предотвращения чрезмерного нагрева участков болтов 3, расположенных в отверстиях 4 и 5 вблизи поверхности разъема 11 крышки и стержня. Этот нагрев может ослабить затяжку болтов и повлиять на

прочностные свойства их материала, подвергнутого закалке и отпуску.

Температура нагрева составляла 600°С, что превышает температуру начала рекристаллизации стали (450°С).

Затем в нагруженном состоянии детали охлаждались до температуры ниже температуры начала рекристаллизации стали (450°С). В результате под нагрузкой в объеме металла, подвергнутого местному нагреву, напряжения отсутствуют при действии в других объемах упругих деформаций.

В последующем нагрузку снимали. Под действием сил упруго деформированных объемов, не подвергнутых нагреву, крышка

и стержень стремились вернуться в ненапряженное состояние, деформируя при этом зоны местного нагрева. В результате после снятия нагрузки все объемы приобретают остаточную напряженность: в объемах, подвергнутых местному нагреву, после распре- деления напряжений соответствует напряжениям при действии рабочих нагрузок; в объемах, не подвергнутых местному нагреву, в том числе и в зонах концентрации, поле распределения напряжений противоположно напряжениям при действии рабочих нагрузок.

Так как при местном нагреве зон ы от- верстия 16 возможны нагрев болтов 3 свыше 300°С и связанные с этим релаксационные процессы, после проведения местного нагрева выполняли дозатяжку болтов тарированным моментом затяжки 190 Н-м, соответствующим номинальному значению. При рабочих нагрузках нагружение болтов 3 проходило так, что предварительно изогнутые в сторону, противоположную их изгибу при рабочих нагрузках, болты снача- ла приобрели прямолинейное очертание, а затем изгибались в сторону их изгиба от действия рабочей нагрузки. По сравнению с известным способом изгиб болтов при рабочей нагрузке был уменьшен, а значит, и результирующие напряжения снижены.

Таким образом, нагрузочная способность шатуна повышена за счет того, что в крышке и стержне шатуна в зонах концентрации напряжений и в радиальных сечениях их расположения рабочие растягивающие напряжения снижены на величину предварительных наведенных здесь сжимающих напряжений, а болты имеют под нагрузкой уменьшенный изгиб, а значит, и пониженную напряженность опасных сечений. Формула изобретения Способ изготовления шатуна, включающий сборку крышки и стержня шатуна, черновую и чистовую обработку отверстия под подшипник коленчатого вала, применение нагрузки, местный нагрев в нагруженном состоянии до температуры не ниже температуры рекристаллизации материала шатуна, выдержку при этой температуре, охлаждение до температуры не выше температуры рекристаллизации материала и последующее снятие нагрузки, отличающ и и с я тем, что, с целью повышения нагрузочной способности шатуна, нагрузку прикладывают по продольной оси шатуна для снятия крышки и стержня, мест-ный нагрев производят по поверхности расточки

под подшипник коленчатого вала в зоне продольной оси шатуна, ограниченной радиальными сечениями наименьшей площади, проходящими через концентраторы напряжений на участках перехода от бобышек под болты к телу крышки и стержня шатуна, а чистовую обработку отверстия под подшипник коленчатого вала ведут после снятия нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания на долговечность шатуна | 1988 |

|

SU1523944A1 |

| ШАТУН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2232308C1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| Способ восстановления коленчатых валов | 1989 |

|

SU1636168A1 |

| СПОСОБ ПРАВКИ СУДОВЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2024 |

|

RU2838990C1 |

| Способ обработки деталей машин | 1983 |

|

SU1310437A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| ШАТУН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2085769C1 |

| ШАТУН | 2015 |

|

RU2629807C2 |

| ШАТУН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2243431C2 |

Использование: при конструировании разъемных головок шатунов и подшипниковых опор, устанавливаемых в разъемных корпусах. Сущность изобретения: после стягивания болтами 3 крышки 2 и стержня 1 вдоль продольной оси 18 шатуна прикладывается нагрузка на сжатие крышки и стержня, а по поверхности отверстия 5 под подшипник осуществляют местный нагрев зон 17 до температур не ниже температуры начала оекристаллизации материала, выдержку при этой температуре, охлаждение до температуры не выше температуры начала рекристаллизации и снятие нагрузки с

| Беспалов Б.Л | |||

| и др | |||

| Технология машиностроения, М.: Машиностроение, 1973, с.420, рис.216, с.424 | |||

| Способ обработки деталей машин | 1983 |

|

SU1310437A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-04—Подача