Изобретение относится к области машиностроения и может быть использовано преимущественно при термической обработке прокатных валков с отношением длины к диаметру 6-10.

Известен способ термической обработки деталей, заключающийся в оплавлении поверхности и быстром охлаждении до температуры образования ледебуритной структуры.

Недостатком данного способа является возможность перегрева всей детали при оплавлении поверхности и связанная с этим неравномерность качества и свойств закаленного слоя.

Существует способ оплавления (закалки из жидкого состояния) изделий, заключающийся в том, что оплавление производят электрической дугой при индукционном способе предварительного по/югрва.

Недостатком способа является перегрев концов валка при осуществлении закалки и связанная с этим.неравномерная износостойкость по длине валка.

Наиболее близким к предлагаемому способу термической обработки является способ, заключающийся в переплаве поверхности плазменной дугой специальным кольцеобразным устройством, продвижением последнего от одного конца валка до другого.

Недостатком этого способа является неравномерная износостойкость по длине валка вследствие неравных условия нагрева концов валка.

Целью изобретения является обеспечение равномерной износостойкости по длине валка.

Поставленная цель достигается тем, что в способе термической обработки валков, преимущественно с отношением длины к диаметру 6-10, включающем поверхностный нагрев с помощью источника концентрированной энергии при перемещении источника вдоль валков, нагрев начинают с центральной части валка, а заканчивают на периферии.

На фиг. 1 изображена установка для закалки валков, общий вид.

VI

СО

)

00 CJ

Валок 1 с отношением длины к диаметру устанавливают на токарный станок. Плазмотрон 2 подводят к центральной части длины валка. Валку придают вращение, плазменная струя 3 плазмотрона, дви- гаясь в направлении к периферийной части валка справа-налево, осуществляет нагрев (закалку) поверхности левой части валка. Тепло при этом от центральной части валка распространяется равномерно по его телу в оба конца. После нагрева левой части валка плазмотрон возвращают в первоначальное положение и производят нагрев другой (правой) половины валка (слева-направо). При этом тепло распространяется как в за- каленную, так и в незакаленную часть валка, т.е. происходит равномерное всестороннее распространение тепла в валке. После закалки этой части валка процесс закончен.

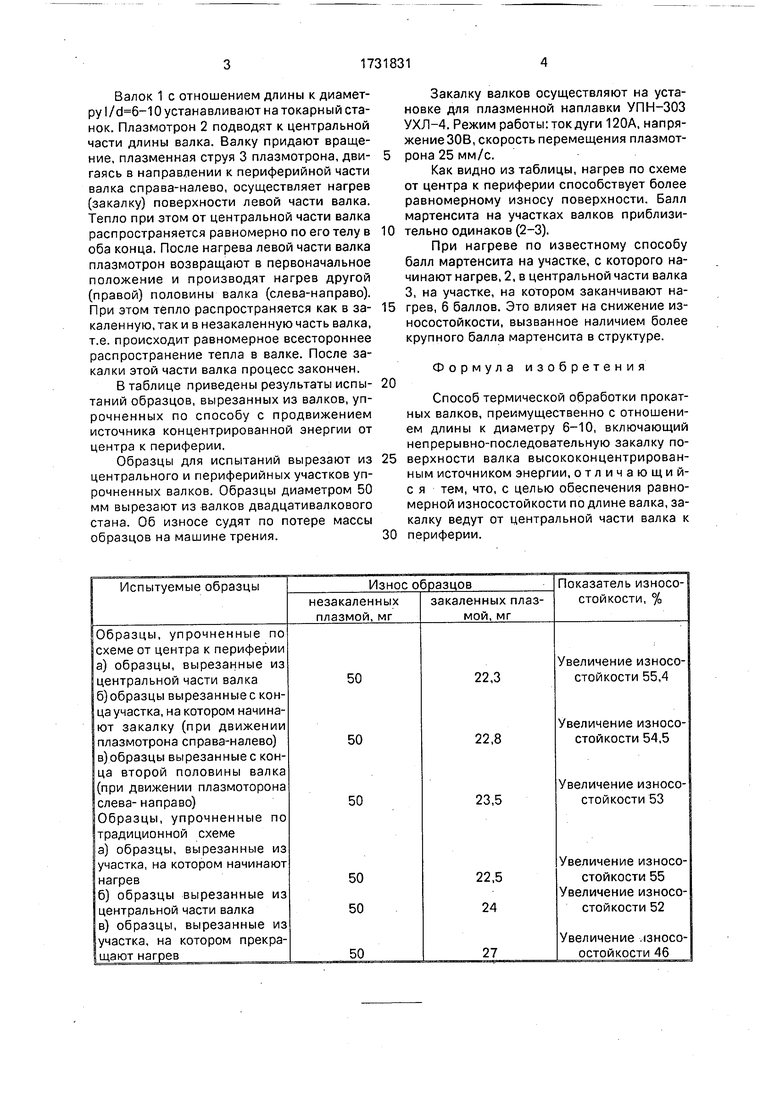

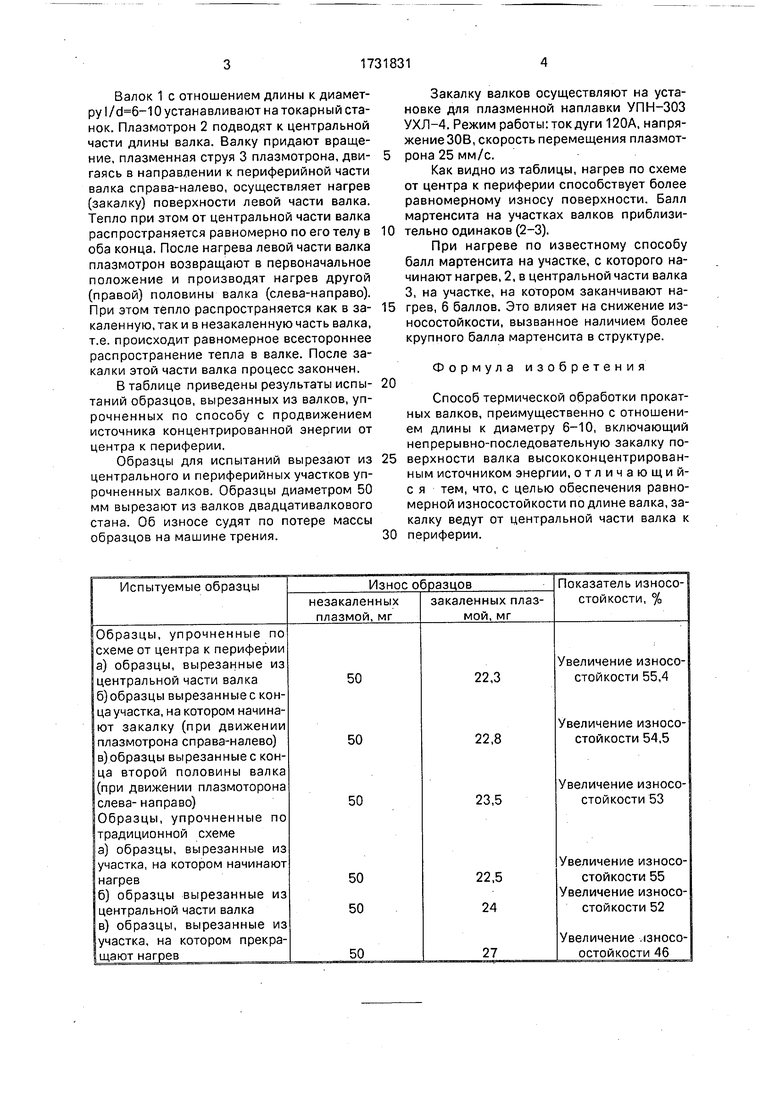

В таблице приведены результаты испы- таний образцов, вырезанных из валков, упрочненных по способу с продвижением источника концентрированной энергии от центра к периферии.

Образцы для испытаний вырезают из центрального и периферийных участков упрочненных валков. Образцы диаметром 50 мм вырезают из валков двадцативалкового стана. Об износе судят по потере массы образцов на машине трения.

Закалку валков осуществляют на установке для плазменной наплавки УПН-303 УХЛ-4. Режим работы: ток дуги 120А, напряжение ЗОВ, скорость перемещения плазмотрона 25 мм/с.

Как видно из таблицы, нагрев по схеме от центра к периферии способствует более равномерному износу поверхности. Балл мартенсита на участках валков приблизительно одинаков (2-3).

При нагреве по известному способу балл мартенсита на участке, с которого начинают нагрев, 2, в центральной части валка 3, на участке, на котором заканчивают нагрев, 6 баллов. Это влияет на снижение износостойкости, вызванное наличием более крупного балла мартенсита в структуре.

Формула изобретения

Способ термической обработки прокатных валков, преимущественно с отношением длины к диаметру 6-10, включающий непрерывно-последовательную закалку поверхности валка высококонцентрированным источником энергии, отличающий- с я тем, что, с целью обеспечения равномерной износостойкости по длине валка, закалку ведут от центральной части валка к периферии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| СПОСОБ УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС И ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2010 |

|

RU2430166C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2005 |

|

RU2298043C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛОКОМОТИВНЫХ И ВАГОННЫХ КОЛЕС | 2010 |

|

RU2454469C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ РЕЛЬСОВ | 2007 |

|

RU2343211C2 |

| СПОСОБ ПЛАЗМЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121514C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2001 |

|

RU2218430C2 |

| Способ термической обработки прокатных валков | 1990 |

|

SU1740443A1 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ | 2013 |

|

RU2530192C1 |

Использование: металлургическое машиностроение, поверхностное упрочнение валков, преимущественно с отношением длины к диаметру 6-10. Сущность изобретения: непрерывно-последовательную поверхностную закалку с помощью источника концентрированной энергии начинают с центральной части валка, а заканчивают на периферии. 1 ил., 1 табл.

| МиТОМ, 1982, № 9, с.39 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-26—Подача