Изобретение относится к области машиностроения и может быть использовано при закалке прокатных валков.

Известен способ термической обработки, предусматривающий переплавление участков поверхности плазменной дугой.

Однако указанный способ не обеспечивает получения высокого качества обрабатываемой поверхности, так как приводит к появлению растягивающих напряжений в поверхностном слое и возникновению трещин.

Известен способ термической обработки, при котором термическую обработку поверхности производят при ее оплавлении и быстром охлаждении до температуры образования ледебуритной структуры, которая частично содержит мартенсит Термическую обработку проводят при предварительном нагреве в интервале между комнатной температурой и температурой мартенситного превращения.

Недостатком данного способа является снижение эксплуатационной стойкости изделий вследствие замедленного охлаждения.

Наиболее близким к предлагаемому является способ оплавления (закалки из жидкого состояния) изделий, заключающийся в том, что оплавление производят электрической дугой при индукционном способе предварительного подогрева.

Однако этот способ отличается недостаточной эксплуатационной стойкостью обрабатываемых валков.

Целью изобретения является повышение эксплуатационной стойкости за счет создания наклепанного слоя и увеличения остаточных напряжений сжатия.

Поставленная цель достигается тем, что в способе термической обработки прокатных валков, включающем предварительный нагрев и закалку высокоэнергетическим лучом, нагрев осуществляют лезвийной механической обработкой поверхности за 5...10 с до закалки.

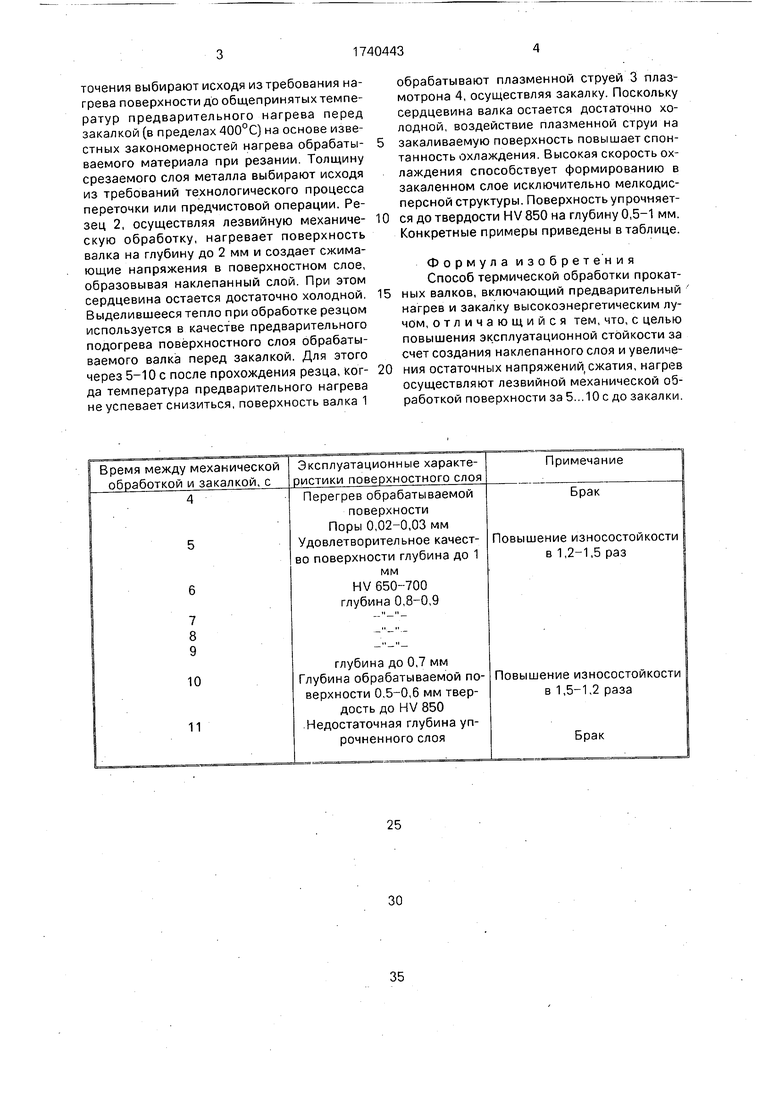

На фиг.1 изображен общий вид конструкции; на фиг.2 - вид А на фиг.1.

Прокатный валок 1, предназначенный для переточки или предчистовых операций резания, устанавливают в центры токарного станка. Резцом 2 осуществляют лезвийную механическую обработку. Режимы

fe

2 g

4 GO

точения выбирают исходя из требования нагрева поверхности до общепринятых температур предварительного нагрева перед закалкой (в пределах 400°С) на основе известных закономерностей нагрева обрабатываемого материала при резании. Толщину срезаемого слоя металла выбирают исходя из требований технологического процесса переточки или предчистовой операции. Резец 2, осуществляя лезвийную механическую обработку, нагревает поверхность валка на глубину до 2 мм и создает сжимающие напряжения в поверхностном слое, образовывая наклепанный слой. При этом сердцевина остается достаточно холодной. Выделившееся тепло при обработке резцом используется в качестве предварительного подогрева поверхностного слоя обрабатываемого валка перед закалкой. Для этого через 5-10 с после прохождения резца, когда температура предварительного нагрева не успевает снизиться, поверхность валка 1

обрабатывают плазменной струей 3 плазмотрона 4, осуществляя закалку. Поскольку сердцевина валка остается достаточно холодной, воздействие плазменной струи на

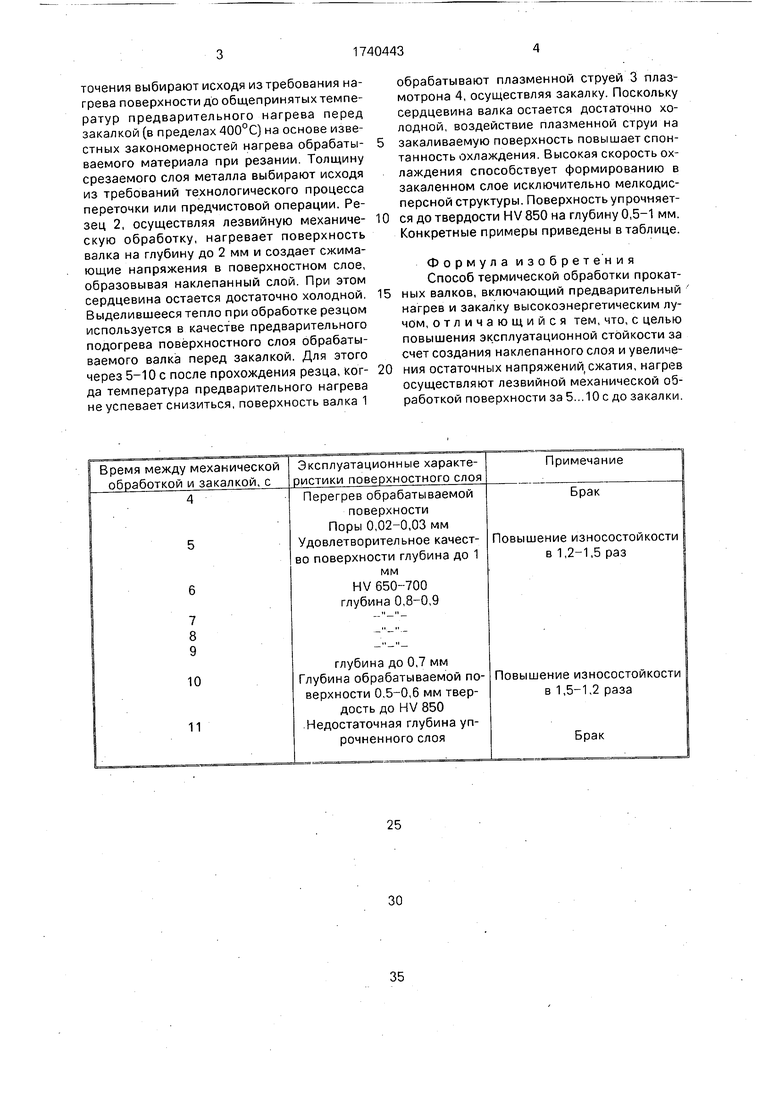

закаливаемую поверхность повышает спонтанность охлаждения. Высокая скорость охлаждения способствует формированию в закаленном слое исключительно мелкодисперсной структуры. Поверхностьупрочняется до твердости HV 850 на глубину 0,5-1 мм. Конкретные примеры приведены в таблице.

Формула изобретения Способ термической обработки прокатных валков, включающий предварительный нагрев и закалку высокоэнергетическим лучом, отличающийся тем, что, с целью повышения эксплуатационной стойкости за счет создания наклепанного слоя и увеличения остаточных напряжений сжатия, нагрев осуществляют лезвийной механической обработкой поверхности за 5...10 с до закалки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОФИЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325449C2 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2005 |

|

RU2298043C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2009 |

|

RU2398892C1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА | 2020 |

|

RU2754627C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

Использование: изобретение относится к машиностроению и может быть использовано при закалке прокатных валков. Сущность: прокатный валок нагревают лезвийной механической обработкой поверхности и через 8 с выполняют плазменную закалку. 2 ил.

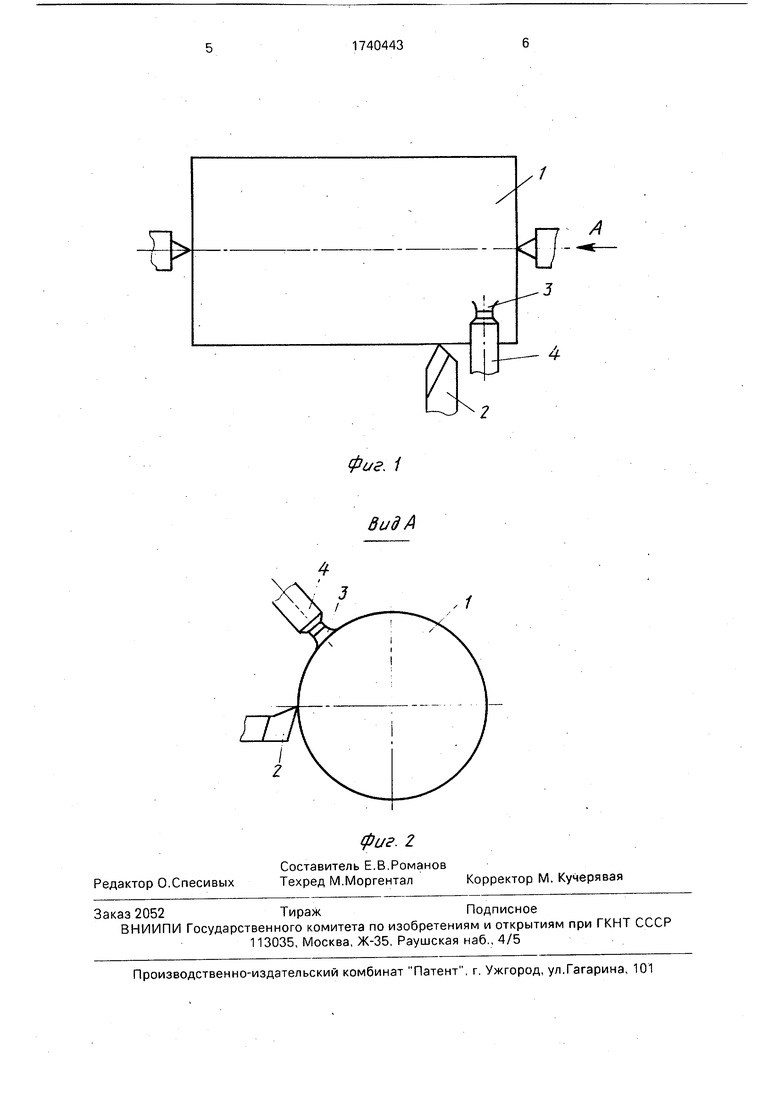

Время между механической обработкой и закалкой, с

Эксплуатационные характе- ристики поверхностного слоя

Перегрев обрабатываемой

поверхности Поры 0,02-0,03 мм Удовлетворительное качество поверхности глубина до 1

мм

HV 650-700 глубина 0,8-0,9

глубина до 0,7 мм Глубина обрабатываемой поверхности 0,5-0,6 мм твердость до HV 850 Недостаточная глубина упрочненного слоя

Примечание

Брак

Повышение износостойкости в 1,2-1,5 раз

Повышение износостойкости в 1,5-1,2 раза

Брак

&

Редактор О.Спесивых

Составитель Е.В.Романов

Техред М.МоргенталКорректор М. Кучерявая

Xl

/

4J

ЈW. /

/W/4

X /

#Ъ/,. 2

| Способ фрикционного нагрева при поверхностной закалке | 1958 |

|

SU116453A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ОПЛАВЛЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ | 0 |

|

SU182264A1 |

Авторы

Даты

1992-06-15—Публикация

1990-01-08—Подача