Изобретение относится к машиностроению, в частности к термической обработке массивных стальных деталей с резьбовыми участками, преимущественно из среднеуглеродистой стали.

Известен способ термической обработки изделий с резьбовым участком, заключающийся в нормализации и последующей холодной высадке.

Однако этот способ не применим к массивным изделиям сложной формы.

Наиболее близким к предлагаемому является способ термической обработки изде- лий с резьбовыми участками, заключающийся в нагреве стальных изделий выше температур Асз и насыщении поверхности углеродом и азотом на глубину 0,8 - 1,1 мм, охлаждении со скоростями выше критической и местном отжиге с индукционным нагревом резьбового участка.

Недостатком этого способа является его сложность. При изготовлении детали из среднеуглородистой стали возникает необходимость охлаждения интенсивными потоками воды, что приводит к значительному короблению, образованию закалочных трещин по впадинам резьбы, хрупкому разрушению при растяжении на разрыв при малых значениях прочности.

Целью изобретения является упрощение способа, устранение коробления, устранение закалочных трещин, повышение прочности на разрыв резьбового участка.

Цель достигается тем, что после нагрева выше Асз, насыщения углеродом и азотом на глубину 0,8 -1,1 мм охлаждение производят со скоростями, лежащими в интервале 0,5 - 0,05 критической скорости закалки стали.

Закалка со скоростями 0,5 - 0,05 от критической позволяет получить сорбитную пластинчатую структуру высокой прочности. Причем из-за предварительно проведенного насыщения углеродом и азотом на глубину 0,8 - 1,1 мм сорбит имеет большее содержание углерода на поверхности и меньшее в глубине. Это обуславливает изменяющееся межпластинчатое расстояние

0 00

о оо

в сорбите от поверхности в глубину. Сорбит с меньшим межпластинчатым расстоянием, имеющим место у поверхности, обладает большим удельным объемом по отношению к лежащему в глубине, что приводит к созданию сжимающих остаточных напряжений на поверхности, препятствующих образованию трещин и разрушению при низких значениях прочности при растяжении на разрыв.

Охлаждение со скоростями ниже критической (отсутствие мартенситного превращения) предохраняет деталь от коробления при охлаждении. Следует отметить, что по прочностным показателям детали в целом неоднородное распределение углерода в пластинчатой сорбитной структуре создает условия для достижения свойств, характерных для более вязкой структуры.

Верхняя граница интервала скорости охлаждения (0,5 от критической) определяется необходимостью предотвращения образования мартенсита при охлаждении не только в основном металле, но и в науглеро- женной поверхности.

При больших скоростях охлаждения может образоваться мартенсит, что приведет к хрупкости резьбового участка, его разрушению при рабочих нагрузках. Нижняя граница интервала (0,05 от критической скорости) определяется снижением прочностных характеристик структуры с понижением скорости охлаждения за счет перехода от сорбита к перлиту.

Для повышения износных и прочностных свойств других участков изделия, лежащих вне резьбового, может быть осуществлен местный индукционный нагрев с закалкой водяным душем (с охлаждением со скоростями выше критических).

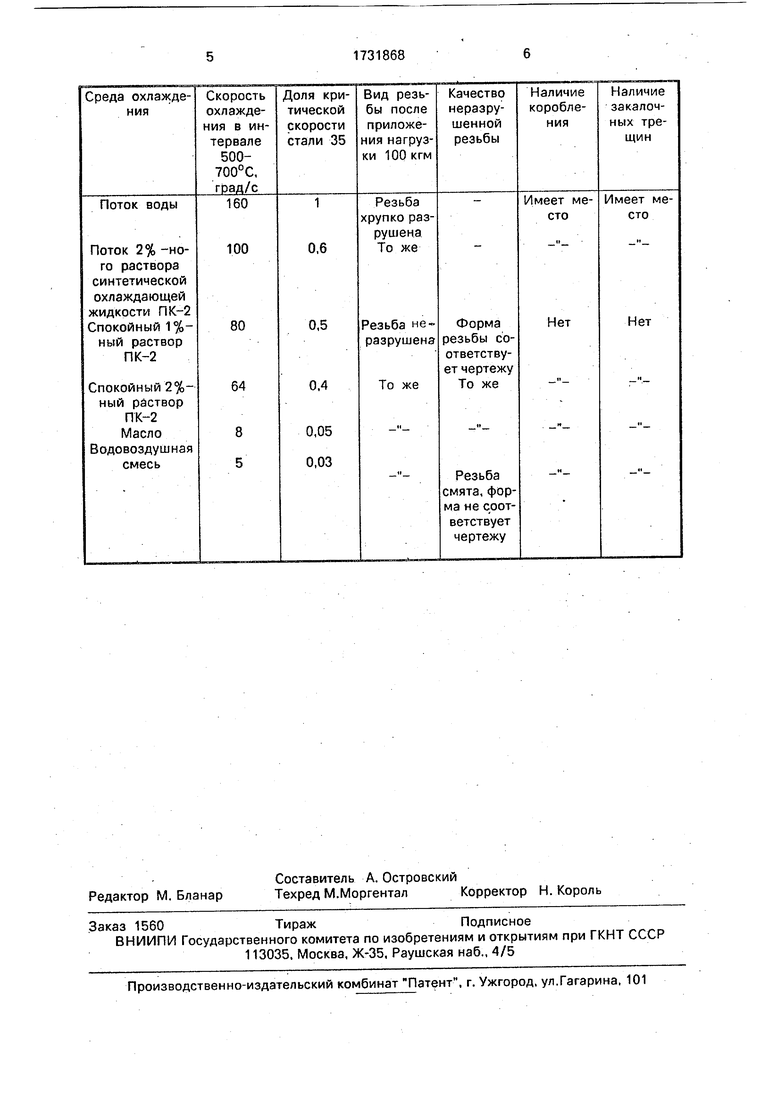

Пример. Вал вторичный коробки перемены передач автомобиля ЗИЛ-130 изготавливают из стали 35, нагревают до 850°С и в течение 8 ч проводят нитроцемен- тацию в безмуфельном агрегате. После насыщения на глубину 0,8 мм валы закаливают: охлаждают в разных средах, отличающихся скоростью охлаждения в интервале 700 - 500°С (сталь 35 имеет критическую скорость охлаждения в этом интервале 160 град/с). После закалки вал

нагружают моментом 100 кгм и изучают состояние резьбы: наличие поломок и смятий (на соответствие формы чертежу).

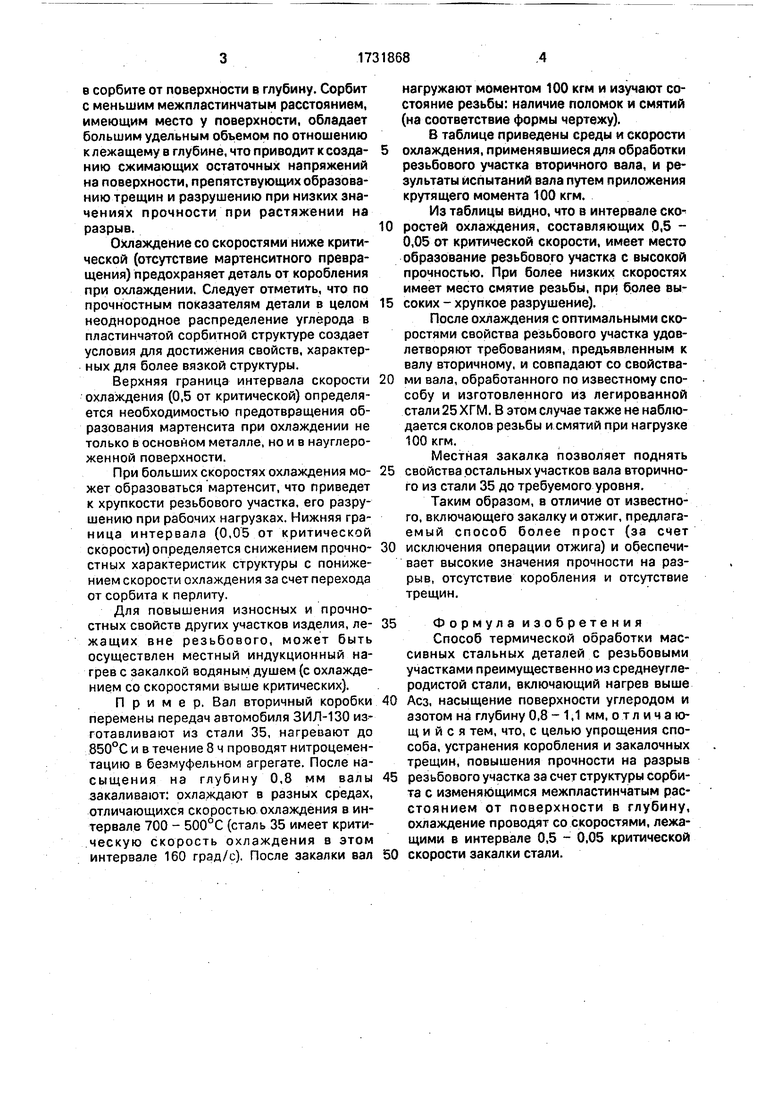

В таблице приведены среды и скорости

охлаждения, применявшиеся для обработки резьбового участка вторичного вала, и результаты испытаний вала путем приложения крутящего момента 100 кгм.

Из таблицы видно, что в интервале скоростей охлаждения, составляющих 0,5 - 0,05 от критической скорости, имеет место образование резьбового участка с высокой прочностью. При более низких скоростях имеет место смятие резьбы, при более высоких - хрупкое разрушение).

После охлаждения с оптимальными скоростями свойства резьбового участка удовлетворяют требованиям, предъявленным к валу вторичному, и совпадают со свойствами вала, обработанного по известному способу и изготовленного из легированной стали 25 ХГМ. В это мелу чае также не наблюдается сколов резьбы и смятий при нагрузке 100 кгм.

Местная закалка позволяет поднять

свойства остальных участков вала вторичного из стали 35 до требуемого уровня.

Таким образом, в отличие от известного, включающего закалку и отжиг, предлэга- емый способ более прост (за счет

исключения операции отжига) и обеспечивает высокие значения прочности на разрыв, отсутствие коробления и отсутствие трещин.

Формула изобретения

Способ термической обработки массивных стальных деталей с резьбовыми участками преимущественно из среднеугле- родистой стали, включающий нагрев выше

Асз, насыщение поверхности углеродом и азотом на глубину 0,8 - 1,1 мм, отличающийся тем, что, с целью упрощения способа, устранения коробления и закалочных трещин, повышения прочности на разрыв

резьбового участка за счет структуры сорбита с изменяющимся межпластинчатым расстоянием от поверхности в глубину, охлаждение проводят со скоростями, лежащими в интервале 0,5 - 0,05 критической

скорости закалки стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| Способ термической обработки рельсов | 1989 |

|

SU1659498A1 |

| Среда для закалки металлов | 1975 |

|

SU775146A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ закалки быстрорежущей стали | 1990 |

|

SU1788045A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ | 2001 |

|

RU2215807C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

Сущность изобретения: массивные стальные детали с резьбовыми участками из среднеуглеродистой стали нагревают выше Асз, насыщают углеродом и азотом на глубину 0,8 -1,1 мм и охлаждают со скоростью, находящейся в интервале 0,5 - 0,05 критической скорости закалки стали. 1 табл.

| Технологический процесс на термическую обработку детали, 130-1701105-Б/Б2, ПО ЗИЛ, 1981. |

Авторы

Даты

1992-05-07—Публикация

1989-11-02—Подача