ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки рельсов | 1977 |

|

SU837070A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU819195A1 |

| Способ термической обработки рельсов | 1986 |

|

SU1422674A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| Способ термической обработкиРЕльСОВ | 1979 |

|

SU804702A2 |

| Способ термической обработки сварных рельсов | 1989 |

|

SU1735392A1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

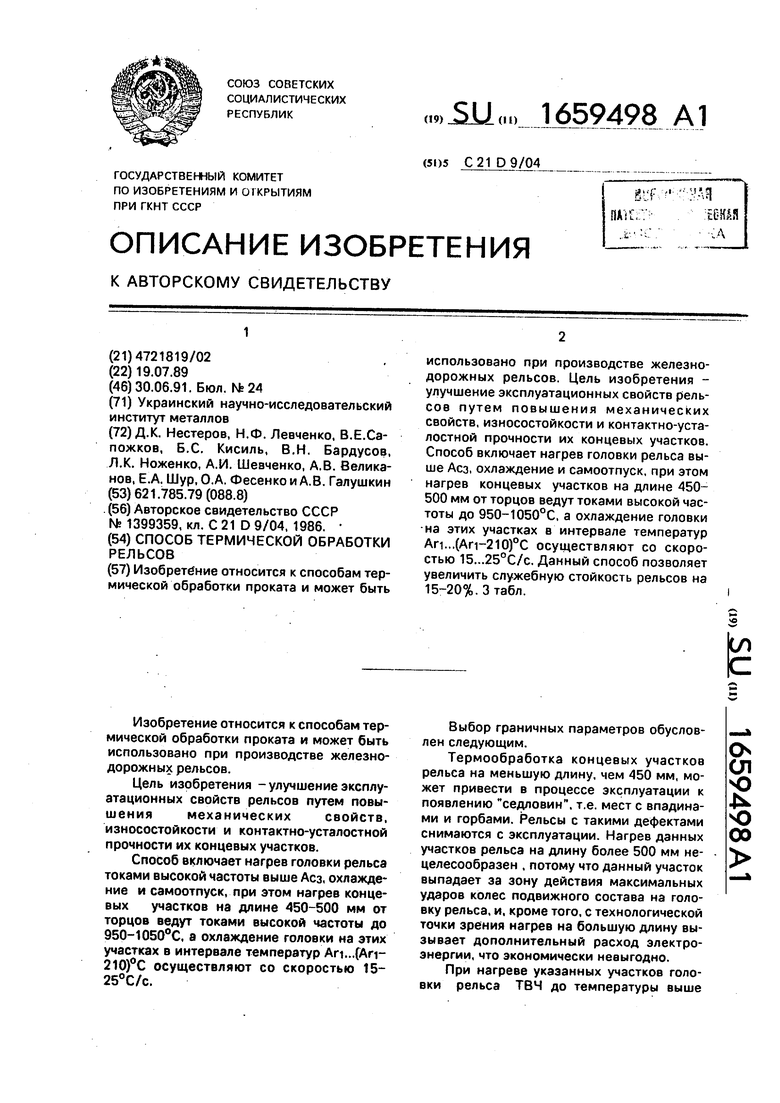

Изобретение относится к способам термической обработки проката и может быть использовано при производстве железнодорожных рельсов. Цель изобретения - улучшение эксплуатационных свойств рельсов путем повышения механических свойств, износостойкости и контактно-усталостной прочности их концевых участков. Способ включает нагрев головки рельса выше Асз, охлаждение и самоотпуск, при этом нагрев концевых участков на длине 450- 500 мм от торцов ведут токами высокой частоты до 950-1050°С, а охлаждение головки на этих участках в интервале температур Ап.,.(Ап-210)°С осуществляют со скоростью 15...25°С/с. Данный способ позволяет увеличить служебную стойкость рельсов на 15-20%. 3 табл.

Изобретение относится к способам термической обработки проката и может быть использовано при производстве железнодорожных рельсов.

Цель изобретения - улучшение эксплуатационных свойств рельсов путем повышения механических свойств, износостойкости и контактно-усталостной прочности их концевых участков.

Способ включает нагрев головки рельса токами высокой частоты выше Асз, охлаждение и самоотпуск, при этом нагрев концевых участков на длине 450-500 мм от торцов ведут токами высокой частоты до 950-1050°С, а охлаждение головки на этих участках в интервале температур Ап...(Ап- 210)°С осуществляют со скоростью 15- 25°С/с.

Выбор граничных параметров обусловлен следующим.

Термообработка концевых участков рельса на меньшую длину, чем 450 мм, может привести в процессе эксплуатации к появлению седловин, т.е. мест с впадинами и горбами. Рельсы с такими дефектами снимаются с эксплуатации. Нагрев данных участков рельса на длину более 500 мм нецелесообразен , потому что данный участок выпадает за зону действия максимальных ударов колес подвижного состава на головку рельса, и, кроме того, с технологической точки зрения нагрев на большую длину вызывает дополнительный расход электроэнергии, что экономически невыгодно.

При нагреве указанных участков головки рельса ТВЧ до температуры выше

О

ел

Ч) N Ч) 00

1050° в рельсовой стали начинается заметный рост зерен аустенита и уменьшение дисперсности структуры за счет полного растворения карбонитридообразующих Элементов (титана и ванадия). Это влечет Снижение контактно-усталостной прочности и износостойкости металла головки концевых участков рельса. Если головку концевых участков рельса нагревать ТВЧ йиже 950иС, не достигается полного растворения и насыщения аустенита углеродом, легирующими и модифицирующими элементами, в результате чего не достигаются Максимальная прокаливаемость и закаливаемость металла.

Согласно термокинетической диаграмме рельсовой углеродистой стали стандартного состава критическая точка при охлаждении Ап составляет 640°С,

При охлаждении головки концевого участка рельса до температуры выше точки Ап в рельсовой стали не происходит полного превращения аустенита в троостит, при этом имеется большое количество пластинчатого перлита (непревращенного), что резко снижает твердость м уменьшает свойства металла.

При охлаждении указанных участков рельса до температуры ниже точки (Ап- 210)°С, т.е. 430°С (640-210 430°С), в закаленном слое головки образуется смешанная структура, состоящая из троостита и участков бейнита с твердостью (НВ) 430. Наличие такой структуры в закаленном слое головки резко снижает конструкционную прочность рельсов. Охлаждение головки в интервале температур Ап.,.(Ап-210)°С, т.е. 640...430°С, необходимо осуществлять со скоростью 15-25°С/с. При несколько меньшей скорости охлаждения, например 14°С/с, в указанном интервале температур в закаленном слое головки не обеспечивается высокая твердость металла и дисперсность структуры, а следовательно, высокий комплекс свойств. При охлаждении со скоростью выше 25°С/с, например 26°С/с. в закаленном слое головки образуется смешанная структура, состоящая из троостита и бейнита. Такая структура ухудшает эксплуатационные характеристики металла и резко снижает показатель вязкости разрушения, особенно при отрицательных температурах.

Так, например, осуществление данного способа термической обработки головки концевых участков рельсов на повышенную твердость производят на закалочных агрегатах в условиях меткомбината Азовсталь на рельсах типа Р65 длиной 25 м первого сорта из углеродистой стали марки М76ВТ

Скорость движения рельсов в закалочном агрегате составляет 45 мм/с, общая подводимая к индукторам мощность - 1150 кВт.

Распределение мощности по группам следующее: 1-я группа - 390 кВт; 2-я - 390 кВт, 3-я -410 кВт. После третьей группы индукторов температура на поверхности головки концевых участков рельса составляет 1000°С.

При нахождении переднего конца рельса в последней (третьей) группе индукторов подача электроэнергии автоматически увеличивается с 370 до 410 кВт, т.е. на 10%, причем продолжительность такой подачи 10 с, При этом длина концевого участка головки рельса с повышенной температурой при скорости перемещения составляет 45-10 450 мм, По истечении 10 с мощность на третьей группе индукторов автоматически понижается до исходного значения, т.е. 370 кВт. После прохода всего рельса через группы индукторов цикл нагрева заднего конца рельса повторяется аналогично переднему концу с той лишь разницей, что за 10 с (что равносильно длине концевого участка 450 мм) до выхода рельса из индукторов третьей группы мощность начинает повышаться до указанного значения. При этом по выходе заднего конца рельса из данной зоны нагрева в нее сразу же входит передний конец следующего рельса, в результате чего цикл нагрева повторяется. По выходе рельса из зоны нагрева он поступает в зону охлаждения водовоздушной смесью при помощи коллекторов. При этом режим охлаждения головки концевых участков рельса по мере перемещения через охлаждающие устройства (коллекторы) N1 -вне из- меняется по отношению к режиму охлаждения всего рельса, но в зоне охлаждения, где температура головки концевых участков рельса составляет Ап...(Ап- 210)°С, т.е. 640...430°С, расход воды в водовоздушной смеси увеличивается на 2 л/мин и составляет 9,5 л/мин. При этом по ротаметрам расход воды, подаваемой в во- довоздушную смесь, выраженный в процентах, составляет: коллектор N 7 и 8 - 42%; № 9 - 55%; № 10 - 47%. Давление сжатого воздуха в коллекторах для распыления воды находится в пределах 180-200 кПа (1,8-2,0 атм). Температура окончания первичного охлаждения концевых участков рельса (закалки) составляет 460°С, По выходе переднего конца рельса длиной 450 мм из зоны охлаждения расход воды уменьшается за счет автоматического отключения двух последних коллекторов (№9 и 10). Оставшаяся часть рельса на расстоянии 450 мм от торца охлаждается по обычному режиму. По выходе рельса из зоны охлаждения на расстояние 450 мм от заднего торца, что во време- ни равносильно 10 с при скорости перемещения рельсов в агрегате 45 мм/с (450:45 10с), коллекторы и 10 (последние) через реле времени автоматически включаются, при этом расход воды соответствует расходу на передний конец рельса, т.е. 9,5 л/мин.

После охлаждения (закалки) рельсы проходят зону самоотпуска в течение 80- 100 с, а затем поступают в зону окончательного охлаждения головки водой до температуры 50°С.

Аналогично данному опыту проведена закалка рельсов с использованием режимов на нижнем и верхнем пределах заявленных параметров термообоаботки концов на повышенную твердость.

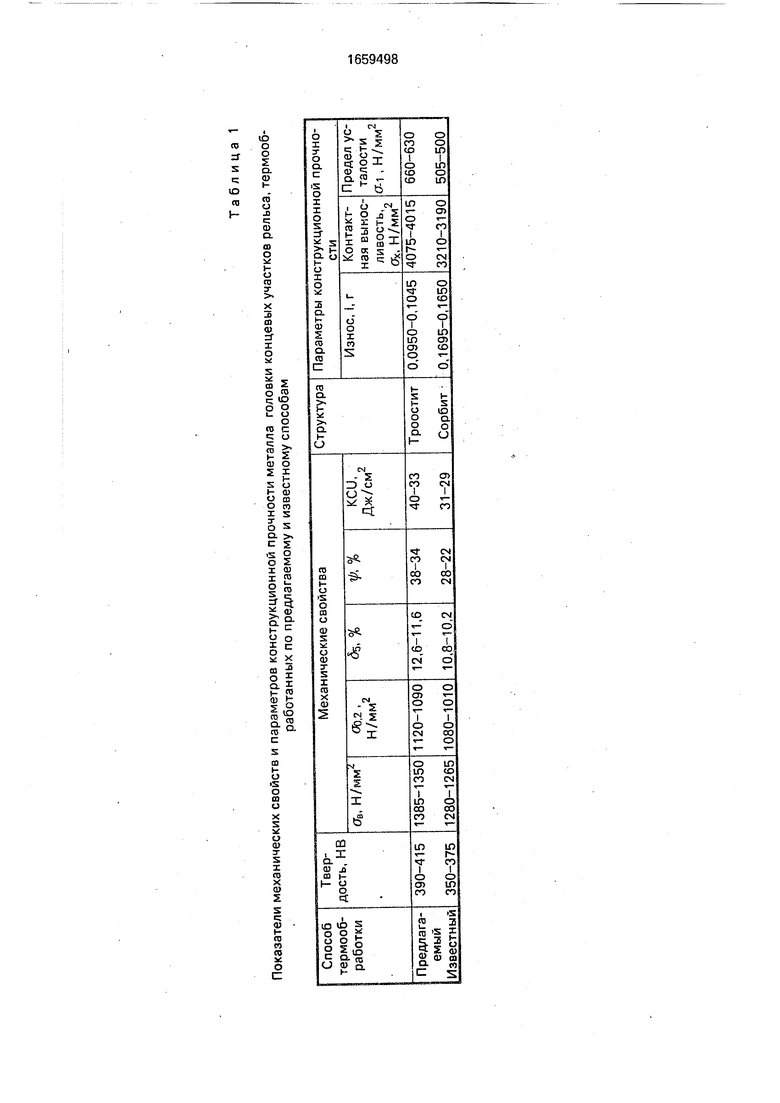

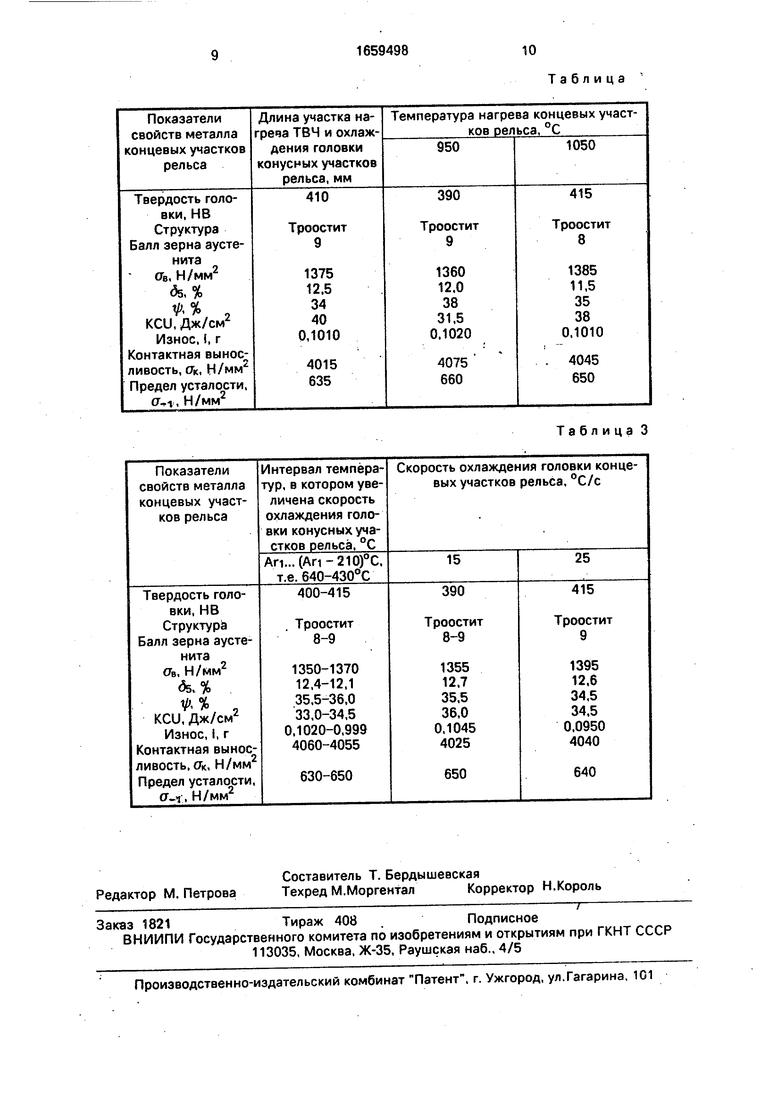

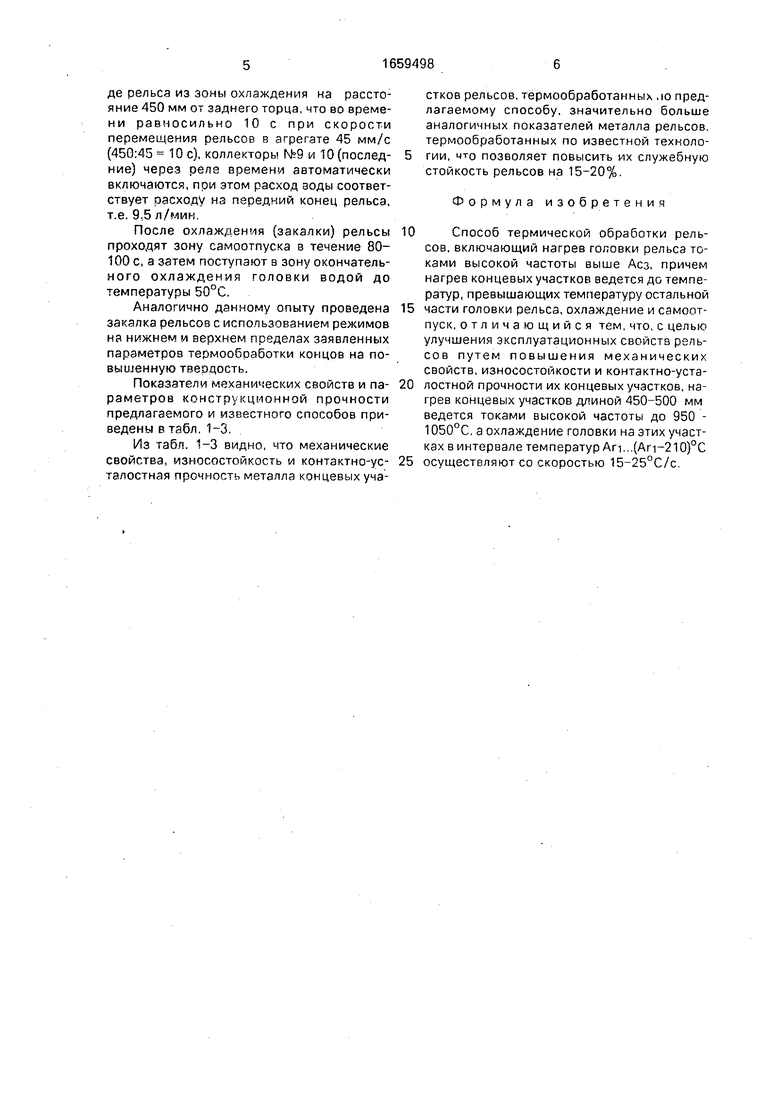

Показатели механических свойств и параметров конструкционной прочности предлагаемого и известного способов приведены в табл. 1-3,

Из табл. 1-3 видно, что механические свойства, износостойкость и контактно-усталостная прочность металла концевых участков рельсов, термообработанных .ю предлагаемому способу, значительно больше аналогичных показателей металла рельсов, термообработанных по известной техноло- гии, что позволяет повысить их служебную стойкость рельсов на 15-20%.

Формула изобретения

Способ термической обработки рельсов, включающий нагрев головки рельса токами высокой частоты выше Асз, причем нагрев концевых участков ведется до температур, превышающих температуру остальной

части головки рельса, охлаждение и самоотпуск, отличающийся тем, что, с целью улучшения эксплуатационных свойств рельсов путем повышения механических свойств, износостойкости и контактно-усталостной прочности их концевых участков, нагрев концевых участков длиной 450-500 мм ведется токами высокой частоты до 950 - 1050°С, а охлаждение головки на этих участках в интервале температур Ап...(Ап-210)°С

осуществляют со скоростью 15-25°С/с.

Показатели механических свойств и параметров конструкционной прочности металла головки концевых участков рельса, термообработанных по предлагаемому и известному способам

Таблица

Таблица 3

| Способ термообработки рельсов | 1986 |

|

SU1399359A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-19—Подача