Со о: 00

Изобретение относится к металлурхии, а именно к химико-термической обработке (ХТО ) металлов и сплавов в порошковых средах, и может быть использовано для повышения эксплуатационных характеристик изделий из предварительно никелированных углеродистых сталей, применяемых в приборостроительной, нефтяной, машиностроительной, химической и пищевой отраслях промышленности.

Известен состав для диффузионного хромосилицирования из порошковых смесей на основе феррохрома и ферросилиция Cl 3

Однако термодиффузионная обработка предварительно никелированных углеродистых сталей из этих составов не позволяет получать на них диффузионные слои с высокой коррозионной стойкостью из-за неудовлетворительного качества поверхности обрабатываемых материалов после ХТО.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав 2 для хромосилицирования никелированных стальных изделий, содержащий, мас.%: Окись алюминия 36-40 Алюминий11-13

Силикокальций 7,2-9,6 Окись хрома38,4-40,8

Хлористый аммоний 0,5-1,5 Фторборат Ксшия 0,5-1,5 Однако коррозионная стойкость предварительно никелированных угле.рбдистых сталей после обработки в .йзвебтном составе не является Достаточн.ой при работе деталей из этих материалов в высокоагрессивных среда .химической, нефтяной и пищевой промышленности.

Целью изобретения является увеличение коррозионной стойкости обрабатываемых изделий в азотной кислоте.

Указанная цель достигается тем, что порошковый состав для диффузионного хромосилицирования никелированных стальных изделий, включакщий окис алюминия, окись хрома, алюминий, Силикокальций и хлористый аммоний, дополнительно содержит окись лолибдена при следующем соотношении ингредиентов, мас.%:

Окись алюминия 47-49 Окись хрома33-35

Алюминий 6,5-8,5 Силикркальций

(KaCyJ6,35-6,40

Окись молибдена 2,10-2,15 Хлористый аммоний 1-3 Пример. Хромосилицирование в предлагаемой порошковой среде осуществляют при в течение 4 ч в контейнерах с плавким затвором.

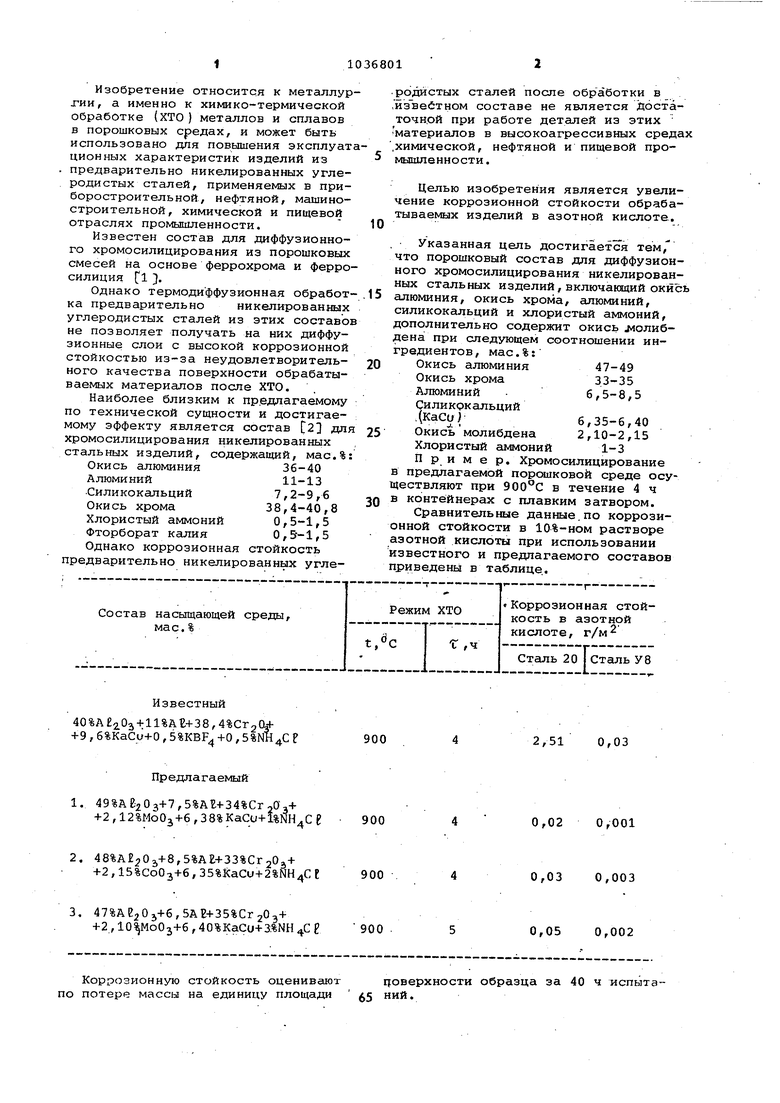

Сравнительные данные.по коррозионной стойкости в 10%-ном растворе азотной кислоты при использовании известного и предлагаемого составов приведены в таблице,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый состав для хромосилицирования изделий | 1982 |

|

SU1046337A1 |

| Состав для хромосилицирования изделий из никелированных углеродистых сталей | 1983 |

|

SU1089167A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071658A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1071659A1 |

| Порошкообразный состав для хромосилицирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049571A1 |

| Порошкообразный состав для хромосилицирования изделий | 1981 |

|

SU979524A1 |

| Способ термодиффузионного комплексного легирования стальных изделий | 1990 |

|

SU1731875A1 |

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

| Порошкообразный состав для титаносилицирования стальных изделий | 1981 |

|

SU986961A1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

ПОРОШКОВЫЙ СОСТАВ ДЛЯ ДИФФУЗИОННОГО ХРОМОСИЛИЦИРОВАНИЯ НИКЕЛИРОВАННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий окись ал1 миния, окись хрома, алюминий, силикокальций и хлористый аммоний, отличающийся тем, что, с целью повышения коррозионной стойкости обрабатываемых изделий в азотной кислоте, он дополнительно содержит окись молибдена при следующем соотношении компонентов, мас.%; Окись алюминия 47-49 Окись хрома33-35 Алюминий6,5-8,5 Силикокальций 6,35-6,40 Окись молибдена 2,10-2,15 ф Хлористый аммоний 1-3 (Л

Известный

,03 + ,4%Cr20u+

+ 9,6%KaCu+0,5%KBF +0,5%NH4C P

Предлагаемый

+2,15%СоОз+6,35%KaCu+2%NH4C Е

3, 47%Ае20з+6,5АЕ+35%Сг20э+

+2 ,10 МоОз+6 ,40%KaCu+3:%NH G t

Коррозионную стойкость оценивают по потере массы на единицу площади

0,03

2,51

0,02 0,001

0,03

0,003

0,002

0,05

цоверхности образца за 40 ч испыта-65 НИИ.

310368014

Таким образом, использование пред-100 раз. Это позволяет заменить излагаемого состава позволяет повыситьделия из дорогой нержавеющей стали коррозионную стойкость в азотнойна простые углеродистые, обработанкислоте предварительно никелирован-вые из предлагаемого состаных углеродисгых сталей от 10 дова.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Манкевич А.Н, Химико-термическая обработка металлов и сплавов, М,, Машиностроение, 1965, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3298282/22-02, | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-29—Подача