(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕМНОЕ НЕПОДВИЖНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1988 |

|

RU2154209C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1985 |

|

RU2153110C2 |

| Способ герметизации крепежного соединения | 1991 |

|

SU1834996A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2168084C2 |

| ГЕРМЕТИЗИРУЮЩИЙ КОМПЛЕКТ ДЛЯ САЛЬНИКОВЫХ УПЛОТНЕНИЙ | 2005 |

|

RU2296256C1 |

| КЛАПАННОЕ УПЛОТНЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2462636C2 |

| Способ диффузионной сварки металлов с металлокерамикой | 2020 |

|

RU2758655C2 |

| Безманжетное уплотнение штока или вала в гидравлических и пневматических приводах | 2018 |

|

RU2674838C1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1185463A1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

Использование: в уплотнениях вращающихся валов насосов, компрессоров, турбин. Сущность изобретения: механически обрабатывают кольца и гнезда в обойме элемента. Устанавливают кольца в гнездо и герметично соединяют кольца с обоймой. Гнездо выполняют переменным по сечению. Уплотнительное кольцо устанавливают в гнездо с радиальными зазорами относительно его наружной и внутренней поверхностей. После этогоуплотнительное кольцо подвергают двухкратному холодному прессованию с плавным приложением нагрузки, величина к-рой при первом прессовании меньше, чем при втором. Первое прессование осуществляют усилием, равным 40...50%, второе-8 5-90% от предела прочности материала уплотнительного кольца на сжатие. 1 з.п. ф-лы, 4 ил.

Изобретение относится к уплотнитель- ной технике, а более конкретно к торцовым уплотнениям вращающихся валов насосов, компрессоров, турбин и т.п.

Целью изобретения является повышение надежности герметизирующего элемента при работе в агрессивных средах с высокими параметрами нагружения по контактному давлению и скорости скольжения.

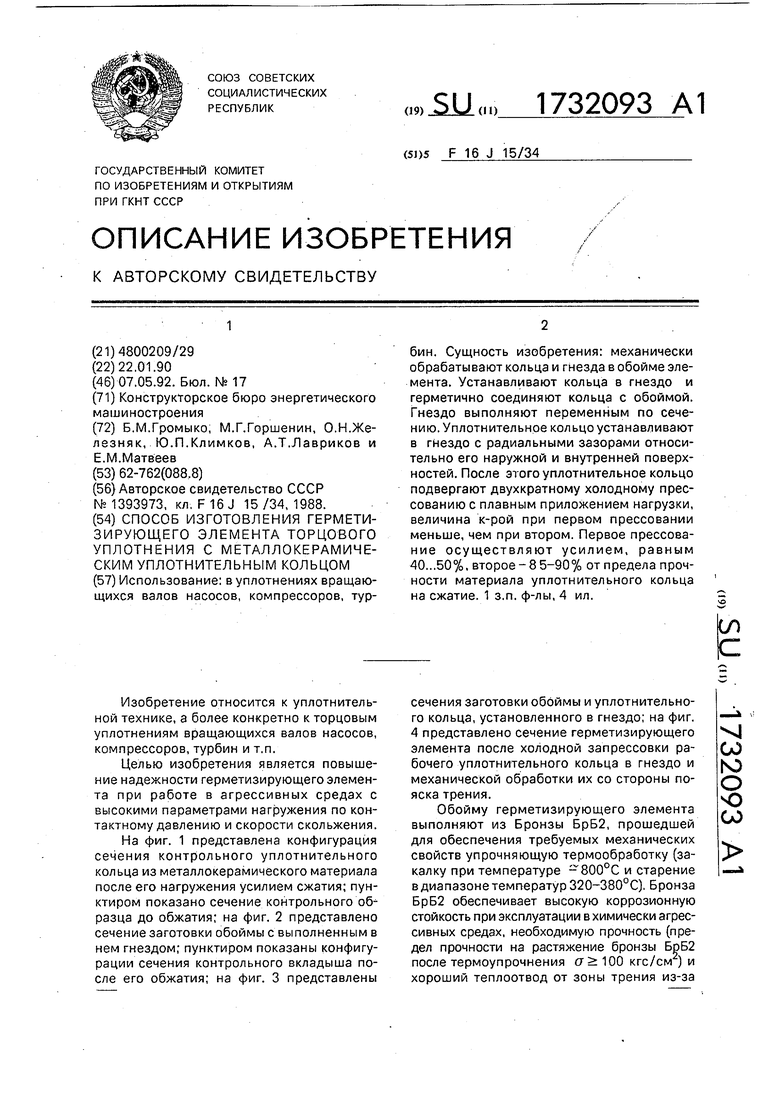

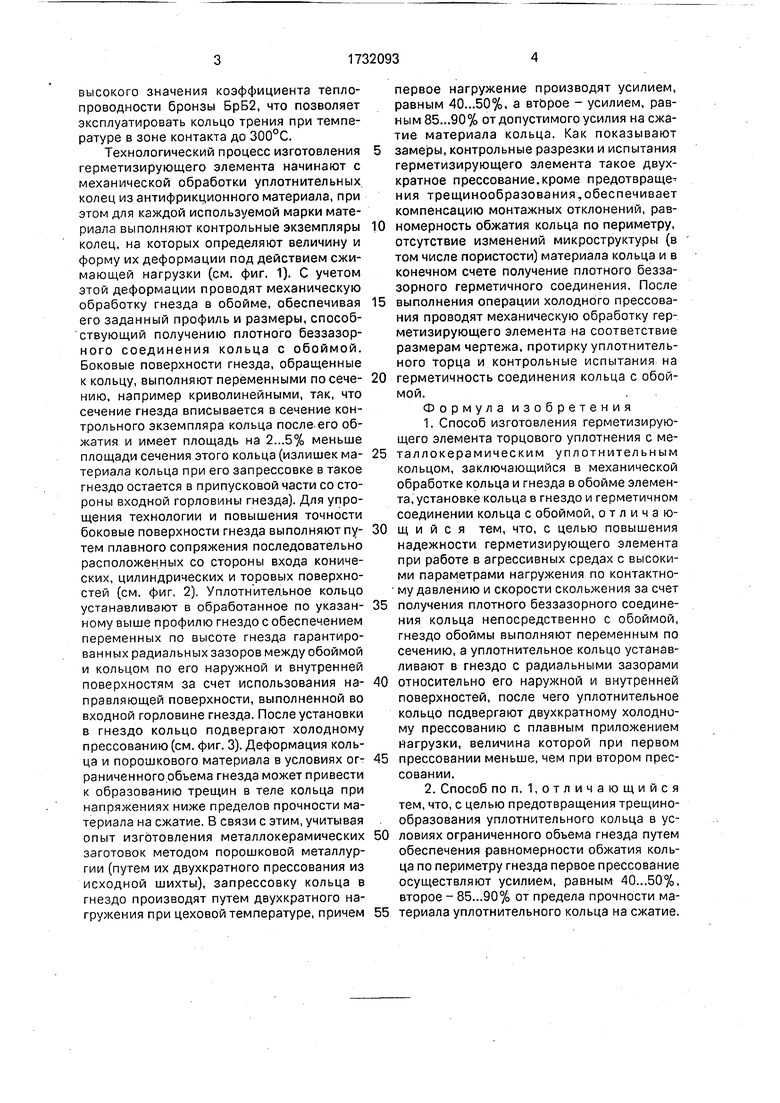

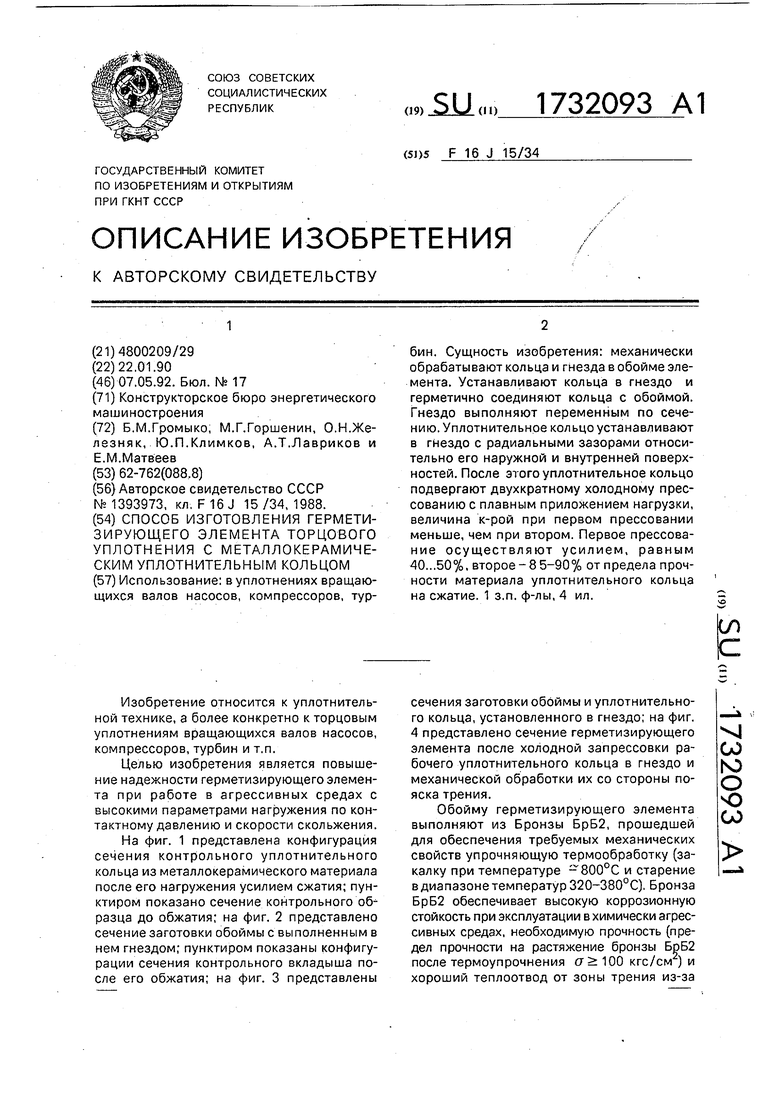

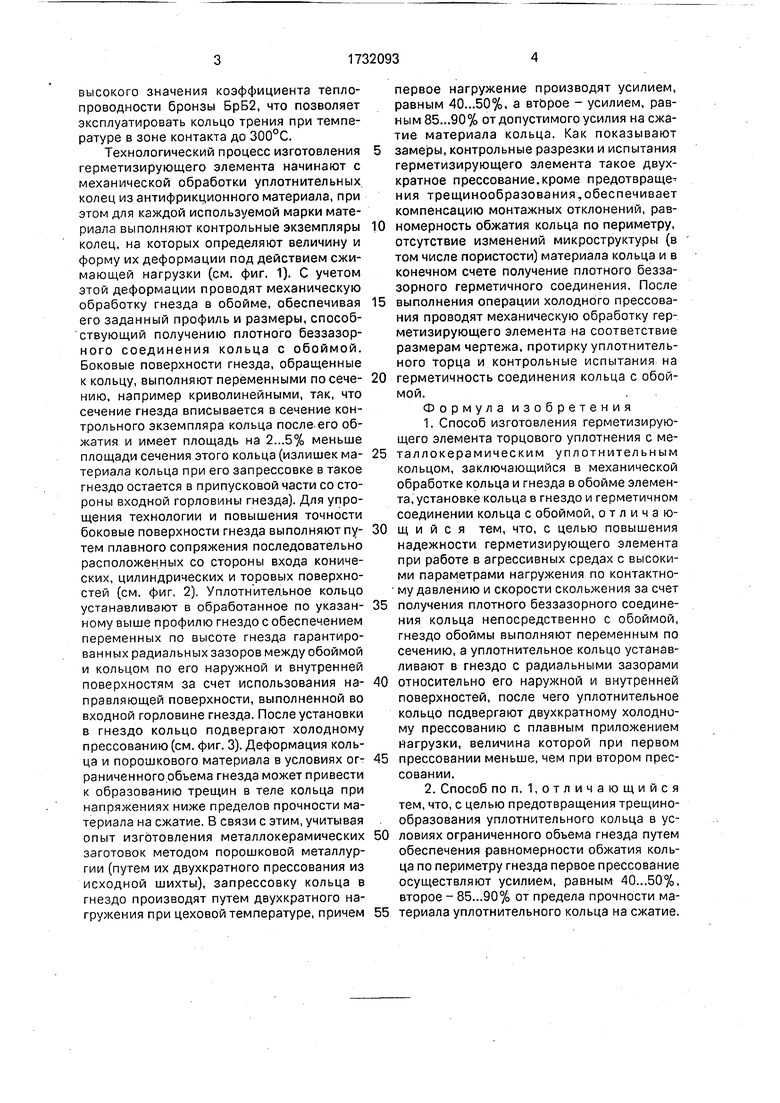

На фиг. 1 представлена конфигурация сечения контрольного уплотнительного кольца из металлокерамического материала после его нагружения усилием сжатия; пунктиром показано сечение контрольного образца до обжатия; на фиг. 2 представлено сечение заготовки обоймы с выполненным в нем гнездом; пунктиром показаны конфигурации сечения контрольного вкладыша после его обжатия; на фиг. 3 представлены

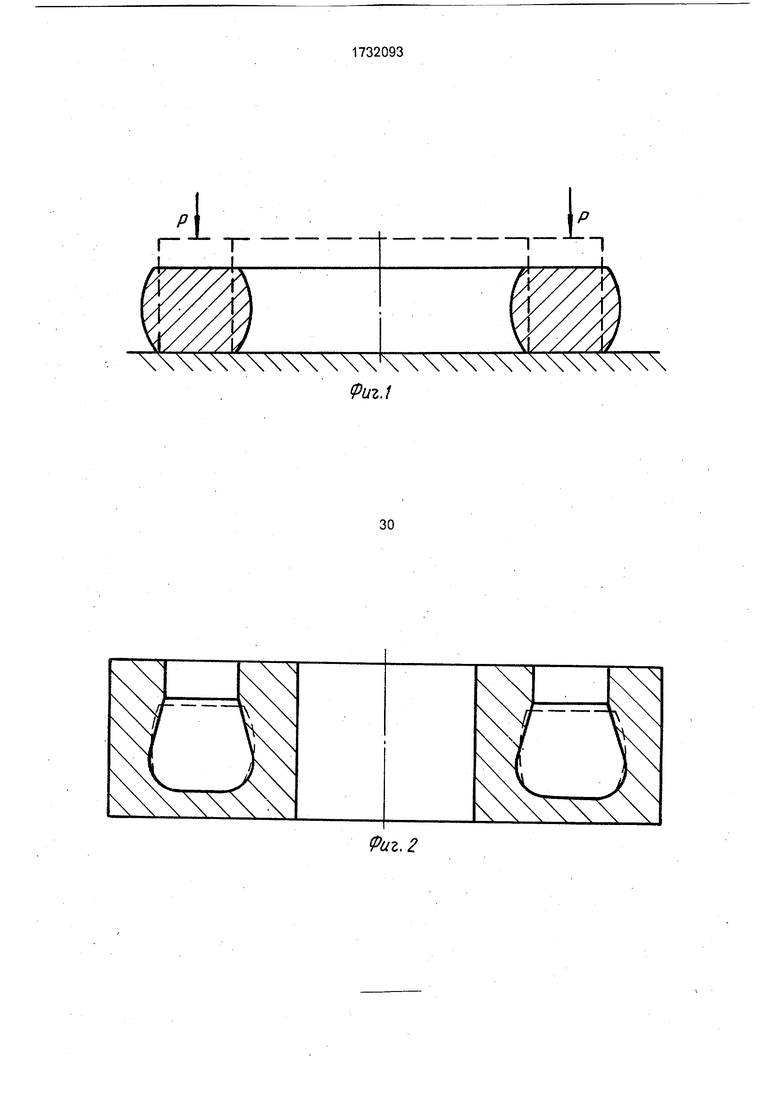

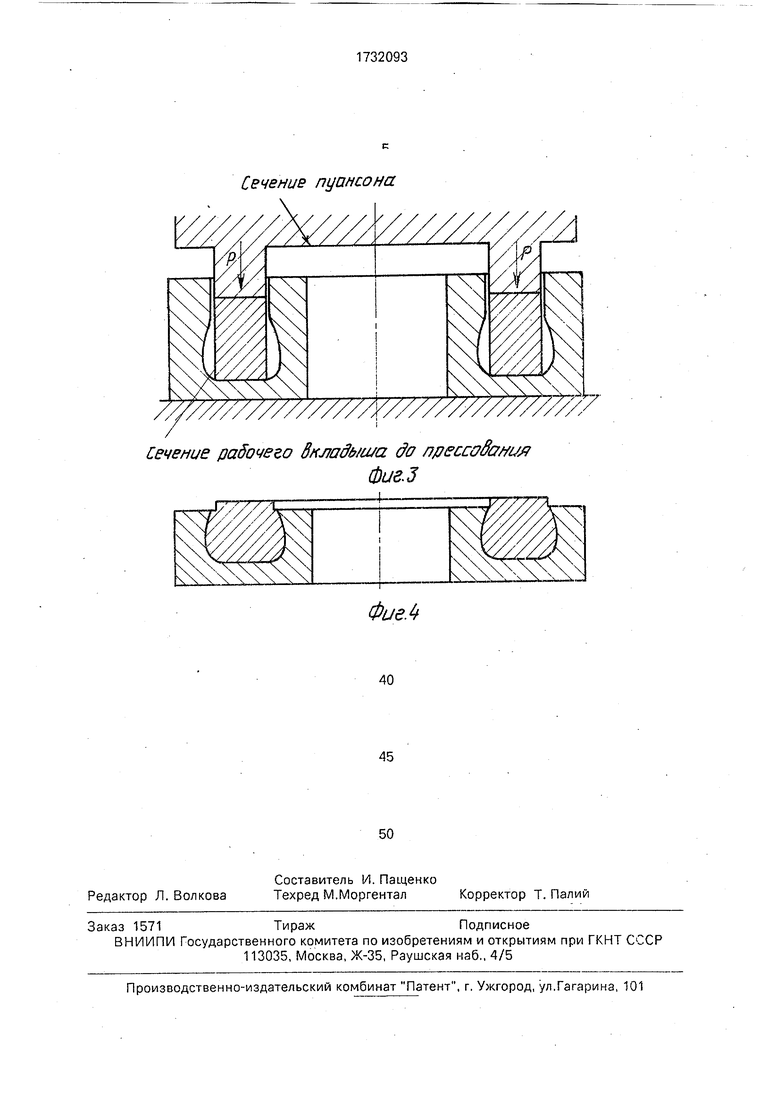

сечения заготовки обоймы и уплотнительного кольца, установленного в гнездо; на фиг. 4 представлено сечение герметизирующего элемента после холодной запрессовки рабочего уплотнительного кольца в гнездо и механической обработки их со стороны пояска трения.

Обойму герметизирующего элемента выполняют из Бронзы БрБ2, прошедшей для обеспечения требуемых механических свойств упрочняющую термообработку (закалку при температуре - 800°С и старение в диапазоне температур 320-380°С). Бронза БрБ2 обеспечивает высокую коррозионную стойкость при эксплуатации в химически агрессивных средах, необходимую прочность (предел прочности на растяжение бронзы БрБ2 после термоупрочнения ст 100 кгс/см ) и хороший теплоотвод от зоны трения из-за

VI

СО

ю о ю со

высокого значения коэффициента теплопроводности бронзы БрБ2, что позволяет эксплуатировать кольцо трения при температуре в зоне контакта до 300°С.

Технологический процесс изготовления герметизирующего элемента начинают с механической обработки уплотнительных колец из антифрикционного материала, при этом для каждой используемой марки материала выполняют контрольные экземпляры колец, на которых определяют величину и форму их деформации под действием сжимающей нагрузки (см. фиг. 1). С учетом этой деформации проводят механическую обработку гнезда в обойме, обеспечивая его заданный профиль и размеры, способствующий получению плотного беззазорного соединения кольца с обоймой. Боковые поверхности гнезда, обращенные к кольцу, выполняют переменными по сечению, например криволинейными, так, что сечение гнезда вписывается в сечение контрольного экземпляра кольца после его обжатия и имеет площадь на 2...5% меньше площади сечения этого кольца (излишек материала кольца при его запрессовке в такое гнездо остается в припусковой части со стороны входной горловины гнезда). Для упрощения технологии и повышения точности боковые поверхности гнезда выполняют путем плавного сопряжения последовательно расположенных со стороны входа конических, цилиндрических и торовых поверхностей (см. фиг, 2). Уплотнительное кольцо устанавливают в обработанное по указанному выше профилю гнездо с обеспечением переменных по высоте гнезда гарантированных радиальных зазоров между обоймой и кольцом по его наружной и внутренней поверхностям за счет использования направляющей поверхности, выполненной во входной горловине гнезда. После установки в гнездо кольцо подвергают холодному прессованию (см. фиг. 3). Деформация кольца и порошкового материала в условиях ограниченного объема гнезда может привести к образованию трещин в теле кольца при напряжениях ниже пределов прочности материала на сжатие. В связи с этим, учитывая опыт изготовления металлокерамических заготовок методом порошковой металлургии (путем их двухкратного прессования из исходной шихты), запрессовку кольца в гнездо производят путем двухкратного на- гружения при цеховой температуре, причем

первое нагружение производят усилием, равным 40...50%, а второе - усилием, равным 85...90% от допустимого усилия на сжатие материала кольца. Как показывают

замеры, контрольные разрезки и испытания герметизирующего элемента такое двухкратное прессование.кроме предотвращения тре ценообразования,обеспечивает компенсацию монтажных отклонений, равномерность обжатия кольца по периметру, отсутствие изменений микроструктуры (в том числе пористости) материала кольца и в конечном счете получение плотного беззазорного герметичного соединения. После

выполнения операции холодного прессования проводят механическую обработку герметизирующего элемента на соответствие размерам чертежа, протирку уплотнитель- ного торца и контрольные испытания на

герметичность соединения кольца с обоймой.

Формула изобретения

получения плотного беззазорного соединения кольца непосредственно с обоймой, гнездо обоймы выполняют переменным по сечению, а уплотнительное кольцо устанавливают в гнездо с радиальными зазорами

относительно его наружной и внутренней поверхностей, после чего уплотнительное кольцо подвергают двухкратному холодному прессованию с плавным приложением нагрузки, величина которой при первом

прессовании меньше, чем при втором прессовании.

I

Фиг.1

-,1

1

Раг.2

Сечение пуансона

Сечение рабочего 8кладь/ша до лресс&8а#ия

Фиг.З

П

Фиг Л

| Способ изготовления кольца трения торцового уплотнения | 1986 |

|

SU1393973A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-22—Подача