Изобретение относится к технологии диффузионной сварки металлической детали с металлокерамикой и может быть использовано для изготовления прирабатываемого уплотнения турбин с многослойной оболочкой.

Известен способ изготовления спеченных изделий, включающий прессование исходного порошка, спекание и охлаждение при определенных интервалах температур (Патент №876303, МПК B22F 3/16, H01F 1/22, 30.10.1981 - аналог).

Недостатком данного способа является тот факт, что устранение коробления достигается за счет выравнивания температуры по сечению при изотермических выдержках без учета возможного коробления изделий при штамповке и механической обработке за счет снятия напряжений, возникших при их изготовлении, а также фазовых превращениях в процессе термической обработки основного материала.

Наиболее близким аналогом является способ диффузионной сварки металлов с металлокерамикой, по которому порошок металлокерамического материала УМБ-4С запрессовывают в полость металлической детали при температуре, ниже температуры рекристаллизации до пористости 5-25% (Патент №738802, МПК В23К 19/00, 05.06.1980).

Величина пористости после запрессовки определяется исходным гранулометрическим составом порошка металлокерамического материала УМБ-4С, имеющего композицию: 92% нихрома Х20Н80 и 8% нитрида бора.

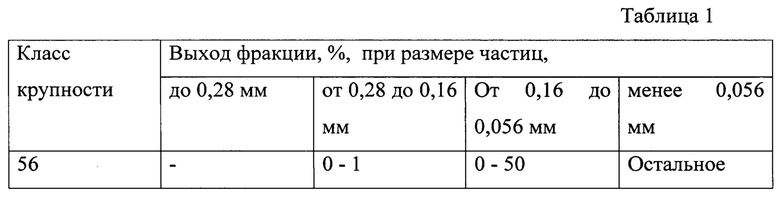

В соответствии с ГОСТ13084-88 порошок нихрома ПХ20Н80 изготавливается трех классов крупности: 280, 160 и 56.

Для обеспечения прочности на изгиб не менее 10 кг/мм2 предлагается применять фракцию класса крупности 56 (гранулометрический состав представлен в таблице 1).

При этом порошок этого класса крупности на 50% состоит из частиц размером от 0,16 до 0,056 мм и менее.

Прочность соединения на изгиб после диффузионной сварки по патенту №738802 составляет 19, 15 кг/мм2, а при пористости после запрессовки более 25% - менее 7 кг/мм2. При этом по техническим требованиям на изготовление прирабатываемого уплотнения турбин с многослойной оболочкой норма прочности соединения на изгиб составляет не менее 10 кг/мм2.

Диффузионную сварку производят в обычных вакуумных печах при температуре 1170°C с выдержкой 3 часа.

При установленном температурном режиме одновременно идет диффузионная сварка с образованием диффузионного соединения и спекание металлокерамики УМБ-4С.

Под действием деформации и внутренних упругих напряжений, возникающих в двухслойной заготовке, создается давление металлокерамики на поверхность металлической детали необходимое для выполнения диффузионной сварки.

Плотность металлокерамики при спекании определяется гранулометрическим составом порошка: процентом выхода фракции, размером частиц и технологическим режимом спекания.

В процессе спекания, за счет объемной усадки, происходит повышение плотности металлокерамики в результате возникновения связей между отдельными частицами, сфероидизации пор и закрытия сквозной пористости.

Этот процесс сопровождается созданием достаточно высоких внутренних напряжений, которые, при неблагоприятных условиях, приводят к разрушениям диффузионного соединения с образованием трещин и отрывов в металлокерамике.

Недостатком этого способа является то, что порошок металлокерамического материала УМБ-4С, состоящий на 92% из нихромового порошка класса крупности 56 (ГОСТ13084-88), на 50% состоит из частиц размером от 0,16 до 0,056 мм и менее без ограничения.

Ни в одном из указанных способов не учтен процесс усадки металлокерамического порошка в процессе спекания, вызывающий разрушение соединения металлов с металлокерамикой в процессе спекания. Известно, что процесс усадки порошковой композиции зависит от размера и формы частиц порошка, а также факторов давления прессования, температуры спекания (Я.Е. Гегузин «Физика спекания». Издательство «Наука», 1967 г., стр. 268-270).

Техническим результатом, на достижение которого направлено изобретение, является увеличение прочности соединения металла с металлокерамикой на изгиб после диффузионной сварки и устранение трещин и отрывов.

Данный технический результат достигается с помощью способа диффузионной сварки металлической детали из сплава на никелевой основе ЭП666 с металлокерамикой, включающего запрессовку порошка металлокерамического материала в полость металлической детали в холодном состоянии до пористости 5-25%, их нагревание в вакууме и спекание, а согласно изобретению, перед диффузионной сваркой осуществляют термическую обработку металлической детали путем нагрева детали без порошка в вакуумной печи до Т=1160±5-10°C с выдержкой в течение 3 ч и вакууме не более 5×10-4 мм рт. ст., охлаждения с печью до 700°C с выдержкой 15 ч, охлаждения с печью в камере нагрева до 400±10°C и охлаждения с печью до 150°C в камере охлаждения без напуска аргона, а перед запрессовкой осуществляют предварительную фракционную сепарацию исходного порошка металлокерамического материала с уменьшением в нем объемного содержания частиц менее 0,056 мм для уменьшения его объемной усадки при спекании.

Одним из условий получения прочного соединения в процессе диффузионной сварки является обеспечение равномерного зазора между металлокерамикой и основным материалом. При этом объемные изменения детали из сплава ЭП666, происходящие в результате фазовых превращений и возникающие при этом напряжения при выполнении режимов спекания, крайне нежелательны и должны быть минимизированы (Ф.Ф. Химушин «Жаропрочные стали и сплавы». Издательство «Металлургия», 1964 г., стр. 270-276).

Для снятия напряжений, возникших при изготовлении деталей (штамповке, механической обработке и т.п.), и стабилизации фазового состава сплава марки ХН55МБЮ перед диффузионной сваркой и спеканием проводится предварительная термическая обработка детали.

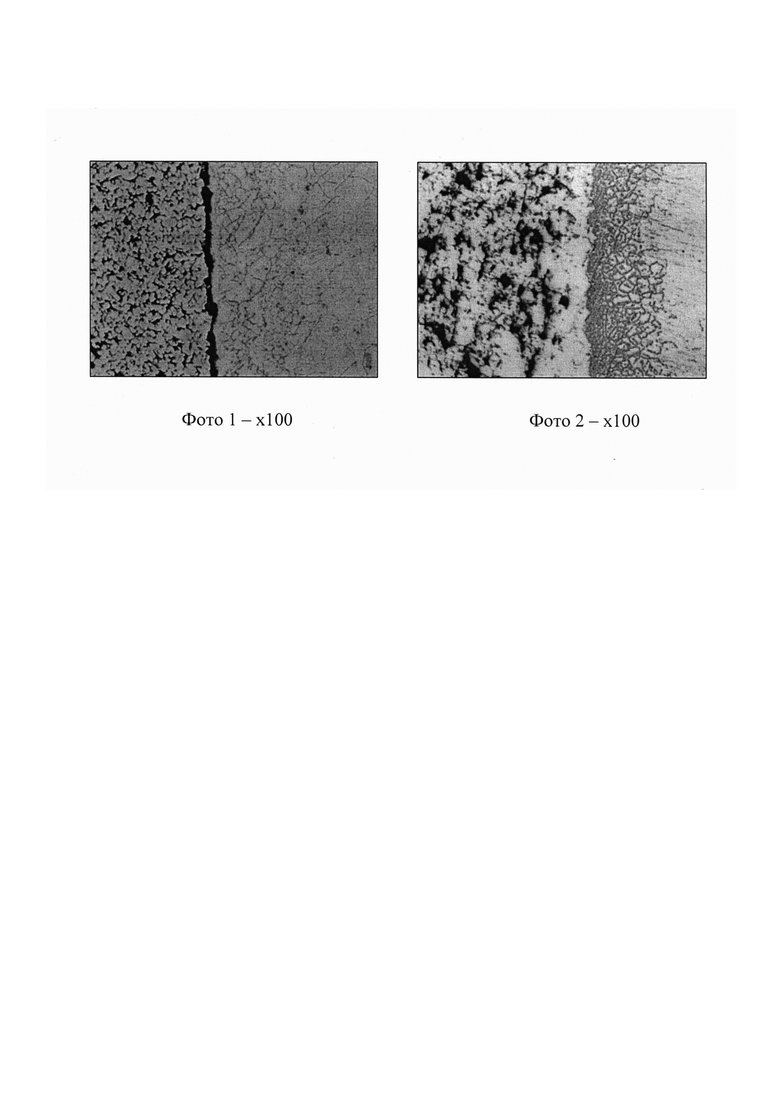

Причиной нарушения целостности диффузионного соединения по границе раздела металлокерамика-металл является то, что в процессе спекания помимо прижатия металлокерамического слоя к стенкам металлической детали вследствие термического расширения, происходит уменьшение объема металлокерамики за счет усадки порошка при спекании (фото 1, 2).

На фото 1 изображено разрушение диффузионного соединения УМБ-4С - ЭП666, а на фото 2 - диффузионное соединение УМБ-4С - ЭП666 без разрушения.

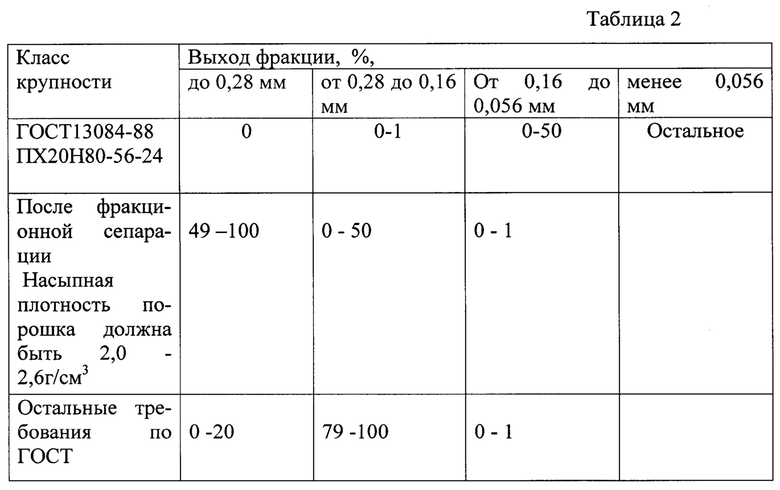

С целью исключения усадки металлокерамического порошка в процессе спекания, вызывающего разрушения соединения металла с металлокерамикой, осуществляют фракционную сепарацию порошка.

Для повышения качества и стабилизации состава порошка ПХ20Н80-56-24 проводится фракционная сепарация с ограничением процента частиц менее 0,056 мм. Предлагаемый способ изготовления предусматривает предварительную фракционную сепарацию (просев) порошковой шихты с получением гранулометрического материала ПХ20Н80-56-24 следующего состава.

Гранулометрический состав приведен в таблице 2.

Пример

Наружное уплотнительное кольцо, имеющее внутреннюю полость, заполненную металлокерамическим порошком УМБ-4С изготавливают из сплава ЭП666.

Предварительную термическую обработку уплотнительного кольца, без порошка УМБ-4С в полости, выполняют в 4 захода следующим образом.

1 заход - нагрев детали без порошка в вакуумной печи по режиму:

T = 1160 ± 510°C, прогрев по контрольной выдержке - 3 часа.

Вакуум - не более 5×10-4 мм рт.ст., охладить с печью до 700°C, выдержка 15 часов.

Охладить с печью (в камере нагрева) до 400±10°C. Охладить с печью (в камере охлаждения) без напуска аргона до t≤150°C.

2 заход - вакуумная сушка порошка.

3 заход - вакуумная сушка порошка (при необходимости).

4 заход - спекание.

Нагреть до 600±10°C - выдержка 3 часа (8°/мин).

Нагреть до 800±10°C - 1 час (4°/мин).

Нагреть до 1160+5 °C - 6 часов 501 (0,8°/мин).

Далее с печью до 700°C, выдержка - 15 часов.

Охладить с печью до 400°C и далее в камере охлаждения с напуском аргона.

Таким образом, заявленное изобретение позволило увеличить прочность соединения металла с металлокерамикой на изгиб после диффузионной сварки и устранить трещины и отрывы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослоистых спеченных изделий | 1990 |

|

SU1752517A1 |

| Способ диффузионной сварки металлов с металлокерамикой | 1978 |

|

SU738802A1 |

| Способ получения многослойных изделий | 1978 |

|

SU700319A1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И/ИЛИ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПАСТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131798C1 |

| Способ изготовления фрикционной накладки поглощающего аппарата | 2020 |

|

RU2757454C1 |

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1514811A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| Способ диффузионной сварки | 2020 |

|

RU2730349C1 |

| СПЕЧЕННЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2017 |

|

RU2699340C2 |

Изобретение относится к способу диффузионной сварки металлов с металлокерамикой и может быть использовано для изготовления прирабатываемого уплотнения турбин с многослойной оболочкой. Способ диффузионной сварки металлов с металлокерамикой включает запрессовку порошка металлокерамического материала в полость металлической детали в холодном состоянии до пористости 5-25%, их нагревание в вакууме и спекание. Перед диффузионной сваркой осуществляют термическую обработку основной детали для снятия напряжений и стабилизации ее размеров, а перед запрессовкой – предварительную фракционную сепарацию исходной порошковой шихты. В результате предложенное изобретение позволяет увеличить прочность соединения металла с металлокерамикой на изгиб после диффузионной сварки и устранить трещины и отрывы. 2 табл., 2 ил., 1 пр.

Способ диффузионной сварки металлической детали из сплава на никелевой основе ЭП666 с металлокерамикой, включающий запрессовку порошка металлокерамического материала в полость металлической детали в холодном состоянии до пористости 5-25%, их нагревание в вакууме и спекание, отличающийся тем, что перед диффузионной сваркой осуществляют термическую обработку металлической детали путем нагрева детали без порошка в вакуумной печи до Т=1160±5-10°C с выдержкой в течение 3 ч и вакууме не более 5×10-4 мм рт.ст., охлаждения с печью до 700°C с выдержкой 15 ч, охлаждения с печью в камере нагрева до 400±10°C и охлаждения с печью до 150°C в камере охлаждения без напуска аргона, а перед запрессовкой осуществляют предварительную фракционную сепарацию исходного порошка металлокерамического материала с уменьшением в нем объемного содержания частиц менее 0,056 мм для уменьшения его объемной усадки при спекании.

| Способ изготовления спеченных изделий | 1979 |

|

SU876303A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2104093C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗУБА С ОТСУТСТВУЮЩЕЙ КОРОНКОВОЙ ЧАСТЬЮ И ПЕРФОРАЦИЕЙ КОРНЯ В ОБЛАСТИ БИФУРКАЦИИ С ПРИМЕНЕНИЕМ АРМИРУЮЩЕГО СЕТОЧНОГО КОЛЬЦА | 2003 |

|

RU2241408C1 |

| Способ диффузионной сварки металлов с металлокерамикой | 1978 |

|

SU738802A1 |

| FR 3051186 A1, 17.11.2017 | |||

| AU 2009233790 A1, 15.10.2009. | |||

Авторы

Даты

2021-11-01—Публикация

2020-04-03—Подача