Изобретение относится к механической обработке металлов давлением, в частности к устройствам по удалению остатков эмульсии с полосы на станах холодной прокатки

Известно устройство для предотвращения попадания капель эмульсии на материал в прокатном стане, в котором между прокатываемой полосой и расположенными над ней приборами и деталями оборудования размещают ленту из хорошего влагопог- лотителя, используемую в качестве экрана.

Однако применение такой ленты не обеспечивает полного поглощения конденсата ввиду быстрой потери влагопоглоти- тельной способности. В процессе работы лента забивается механическими частицами, а также маслами, содержащимися в парах эмульсии.

Наиболее близким по технической сущности к предлагаемому является устройство для предотвращения падения капель воды

на стане холодной прокатки, содержащее раму с установленным на ней экраном, соединенным с вытяжной вентиляцией. Экран выполнен в виде желоба из материала с высокой теплопроводимостью, например меды. Ширина желоба принимается больше ширины прокатываемой полосы, а его сторона, обращенная к полосе, имеет V-образ- ную формул гладкую поверхность.

Однако такая конструкция экрана, выполненная в виде желоба, требует постоянного отвода конденсата за пределы прокатываемой полосы. Скопившийся конденсат в желобе понижает температуру мед- ного экрана, увеличивая разницу температур между парами эмульсии и экраном, ухудшая их отвод через вытяжную вентиляцию. Кроме того, V-образная форма экрана требует дополнительного устройства для удаления конденсата с нижней точки желоба, обращенной ;; поверхности полосы,

VJ Сл GO

Ј СЛ

В известном устройстве используется гладкая поверхность экрана без уточнения параметров шероховатости. Согласно ГОСТ 9045-80 глянцевая поверхность (она по классу чистоты обработки поверхности выше гладкой) имеет Ra 0,0 - 0,6 мкм. Однако практически установлено, что при Ra 0,6 мкм уже ухудшаются условия для отвода паров эмульсии с образованием капель конденсата на подогреваемом экране, которые попадают на поверхность полосы, ухудшая ее качество.

Цель изобретения - улучшение отвода паров эмульсии ОМ или УФОЛ жирностью 2 - 4% путем нагревания экрана до 110-150°С.

Поставленная цель достигается тем, что экран выполнен коробчатой формы-из материала с низкой теплопроводностью, со змеевиком для теплоносителя в его внутренней полости и шероховатостью его горизонтально расположенных поверхностей, которая составляет Ra 0,2 - 0,5 мкм для поверхности, обращенной к прокату, и Ra 3 - 6 мкм для поверхности со стороны вентиляции.

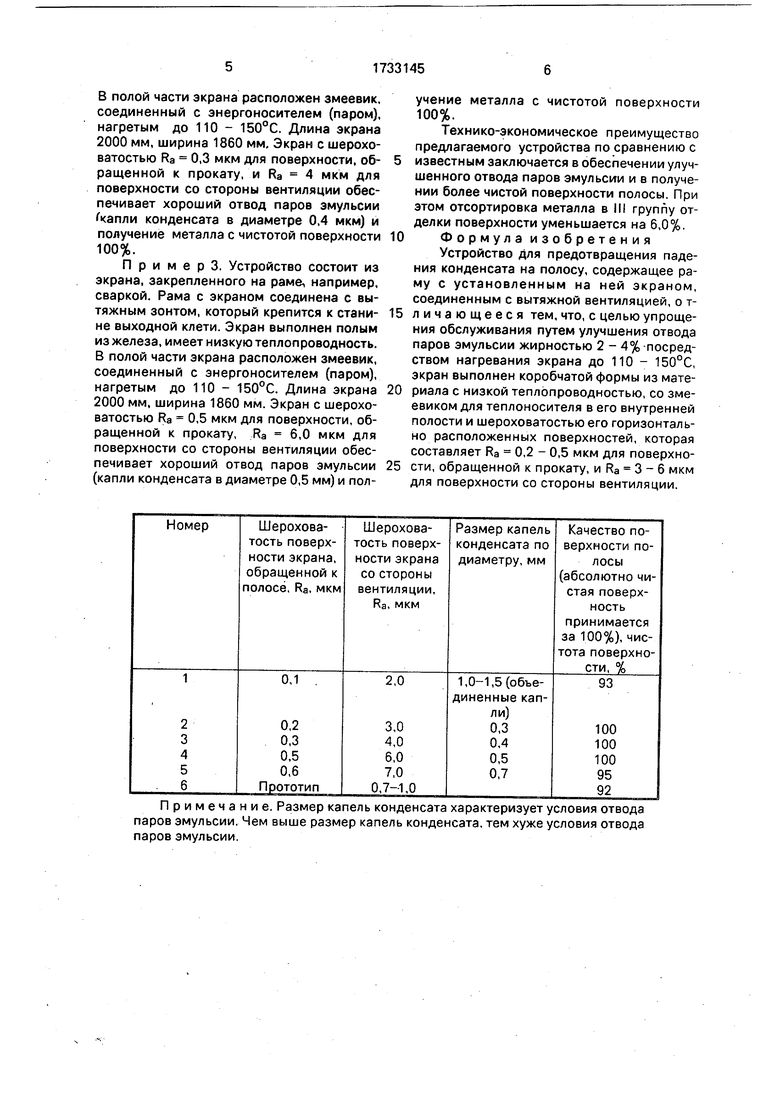

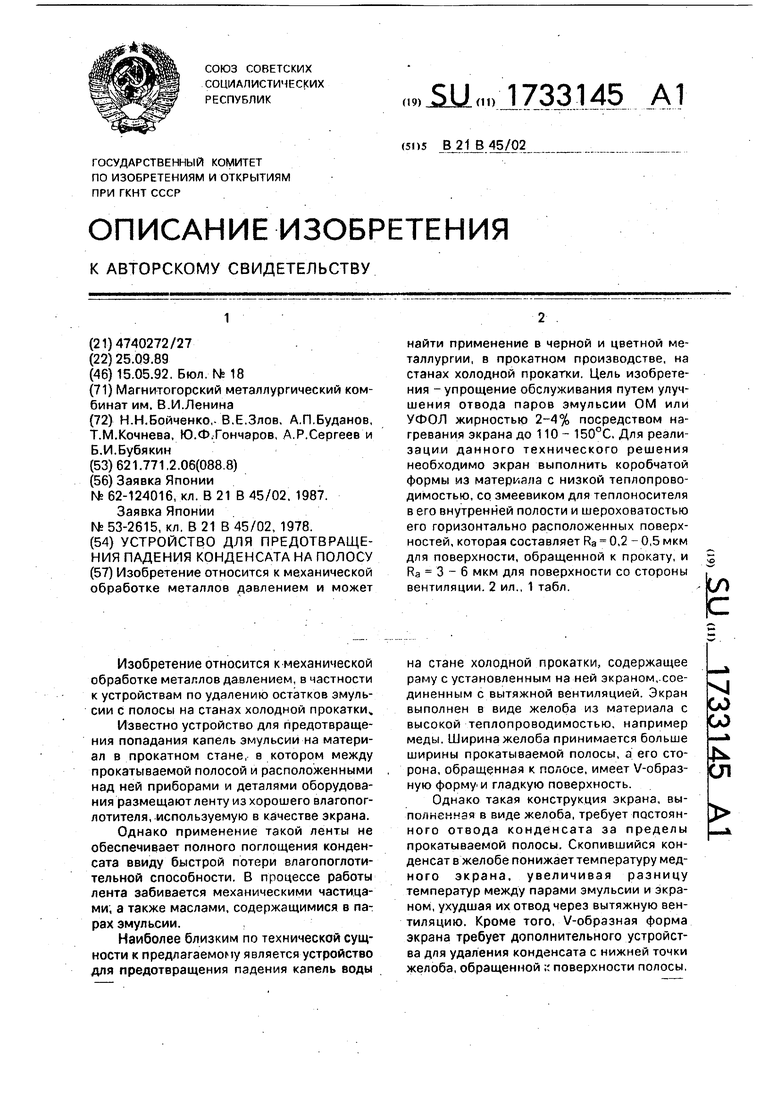

В таблице показано влияние шероховатости поверхности экрана на условия отвода паров эмульсии, на качество поверхности холоднокатаных полос.

Как видно из данных таблицы, поверхность экрана, обращенная к полосе, с шероховатостью Ra менее 0,2 и более 0,5 мкм и поверхность экрана со стороны вентиляции с шероховатостью Ra менее 3,0 и более 6,0 мкм не позволяют достичь поставленной цели.

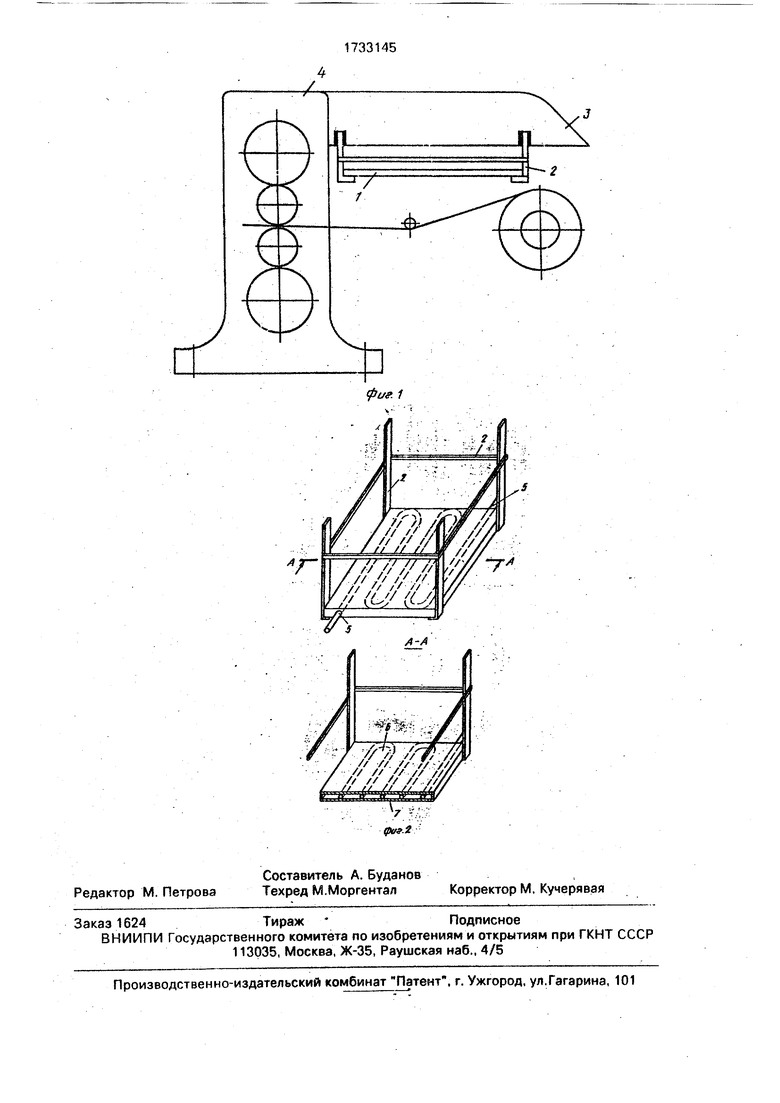

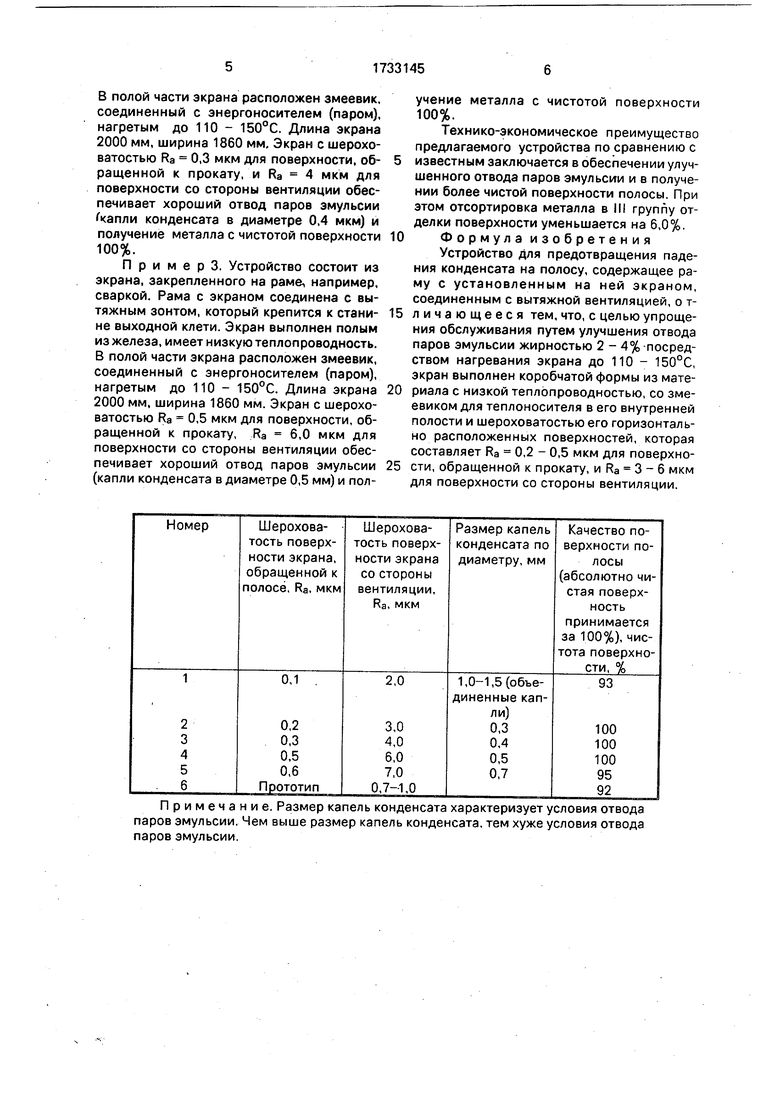

На фиг.1 изображена схема расположения экрана в вытяжном зонте стана холодной прокатки; на фиг.2 - устройство для предотвращения падения конденсата на полосу.

Устройство состоит из плоского экрана 1 (фиг.1), закрепленного на раме 2. В свою очередь рама прикреплена к вытяжному зонту 3 на выходе из последней клети 4 четырехклетевого стана холодной прокатки. Экран 1 выполнен полым из материала с низкой теплопроводностью, например бронзы, железа, манганина, для экономии энергоносителя и имеет ширину, превышающую максимальную ширину прокатываемого металла для данного стана. Во внутренней полости экрана расположен змеевик 5 (фиг,2), который соединен с энергоносителем для его нагревания. Поверхность 6 экрана выполнена с шероховатостью Ra 0,2 - 0,5 мкм, а противоположная поверхность 7 - с шероховатостью Ra 3 - 6 мкм. При установке экрана для эксплуатации поверхность Ra 0,2 0,5 мкм должна быть обращена к поверхности прокатываемой полосы.

Устройство работает следующим образом.

Энергоноситель в виде пара через змеевик 5 непрерывно подается во внутреннюю полость плоского экрана 1. При этом поверхности 6 и 7 экрана нагреваются до температуры 110 - 150°С. Для уменьшения

0 давления металла на валки и стабилизации температурного режима валков на станах холодной прокатки используется эмульсия жирностью 2 - 4%, приготовленная из эмульсола ОМ или УФОЛ, В процессе

5 прокатки из-за большого выделения тепла эмульсия начинает парить. Пары эмульсии удаляют из рабочей зоны вытяжной вентиляцией через зонт 3. Контактируя со вспомогательным оборудованием, пары эмульсии

0 конденсируются, образуют капли, не удерживающиеся на оборудовании и падающие на поверхность 6 плоского экрана. Конденсат эмульсии, попадающий на поверхность 6 экрана, не растекается и не объединяется

5 в капли большего размера из-за наличия регламентированной шероховатости экрана, а нагревается, испаряется и удаляется вытяжной вентиляцией через зонт 3. Этот процесс протекает непрерывнотПары

0 эмульсии, окутывающие поверхность экрана, обращенную к полосе, не образуют капель на ее глянцевой нагретой поверхности (шероховатость Ra 0,2 - 0,5 мкм, температура нагрева 110- 150°С), а поднимаются и

5 с помощью вентиляции через зонт удаляются из рабочей зоны клети:

Пример 1. Устройство состоит из экрана, закрепленного на раме, например, сваркой. Рама с экраном соединена с вы0 тяжным зонтом, который крепится к станине выходной клети. Экран выполнен полым из железа, имеет низкую теплопроводность. В полой части экрана расположен змеевик, соединенный с энергоносителем (паром),

5 нагретым до 110 - 150°С. Длина экрана 2000 мм, ширина 1860 мм. Ширина экрана должна быть больше ширины полосы, Экран с шероховатостью Ra 0,2 мкм для поверхности, обращенной к прокату, и Ra 3 мкм

0 для поверхности со стороны вентиляции обеспечивает хороший отвод паров эмульсии (капли конденсата в диаметре 0,3 мм) и получение металла с чистотой поверхности 100%.

5П р и м е р 2. Устройство состоит из

экрана, закрепленного на раме, например, сваркой, Рама с экраном соединена с вытяжным зонтом, который крепится к станине выходной клети. Экран выполнен полым из железа, имеет низкую теплопроводность.

В полой части экрана расположен змеевик, соединенный с энергоносителем (паром), нагретым до 110 - 150°С. Длина экрана 2000 мм, ширина 1860 мм. Экран с шероховатостью Ra 0,3 мкм для поверхности, об- ращенной к прокату, и Ra - 4 мкм для поверхности со стороны вентиляции обеспечивает хороший отвод паров эмульсии капли конденсата в диаметре 0,4 мкм) и получение металла с чистотой поверхности 100%.

ПримерЗ. Устройство состоит из экрана, закрепленного на раме, например, сваркой. Рама с экраном соединена с вытяжным зонтом, который крепится к станине выходной клети. Экран выполнен полым из железа, имеет низкую теплопроводность. В полой части экрана расположен змеевик, соединенный с энергоносителем (паром), нагретым до 110 - 150°С. Длина экрана 2000 мм, ширина 1860 мм. Экран с шероховатостью Ra 0,5 мкм для поверхности, обращенной к прокату, Ra 6,0 мкм для поверхности со стороны вентиляции обеспечивает хороший отвод паров эмульсии (капли конденсата в диаметре 0,5 мм) и пол

0

5

5

0

учение металла с чистотой поверхности 100%.

Технико-экономическое преимущество предлагаемого устройства по сравнению с известным заключается в обеспечении улучшенного отвода паров эмульсии и в получении более чистой поверхности полосы. При этом отсортировка металла в III группу отделки поверхности уменьшается на 6,0%. Формула изобретения Устройство для предотвращения падения конденсата на полосу, содержащее раму с установленным на ней экраном, соединенным с вытяжной вентиляцией, о т- личающееся тем, что, с целью упрощения обслуживания путем улучшения отвода паров эмульсии жирностью 2-4% посредством нагревания экрана до 110 - 150°С, экран выполнен коробчатой формы из материала с низкой теплопроводностью, со змеевиком для теплоносителя в его внутренней полости и шероховатостью его горизонтально расположенных поверхностей, которая составляет Ra 0,2 - 0,5 мкм для поверхности, обращенной к прокату, и Ra 3 - 6 мкм для поверхности со стороны вентиляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НА ЧЕТЫРЕХКЛЕТЕВОМ НЕПРЕРЫВНОМ СТАНЕ 2500 | 2011 |

|

RU2465080C1 |

| Способ холодной прокатки тонких стальных полос | 2021 |

|

RU2769334C1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| НЕПРЕРЫВНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2007 |

|

RU2343020C2 |

| СПОСОБ УСТАНОВКИ ПОВЕРХНОСТНОЙ СТРУКТУРЫ ПРОКАТА ПРИ ХОЛОДНОЙ ПОДКАТКЕ В ДРЕССИРОВОЧНЫХ ПРОКАТНЫХ КЛЕТЯХ | 2002 |

|

RU2286218C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| Способ получения технологического масла для холодной прокатки металлов | 1990 |

|

SU1765173A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2005 |

|

RU2288794C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| Способ обработки сварного стыка | 1978 |

|

SU747899A1 |

Изобретение относится к механической обработке металлов давлением и может найти применение в черной и цветной металлургии, в прокатном производстве, на станах холодной прокатки. Цель изобретения -упрощение обслуживания путем улучшения отвода паров эмульсии ОМ или УФОЛ жирностью 2-4% посредством нагревания экрана до 110 - 150°С. Для реализации данного технического решения необходимо экран выполнить коробчатой формы из материала с низкой теплопрово- димостью, со змеевиком для теплоносителя в его внутренней полости и шероховатостью его горизонтально расположенных поверхностей, которая составляет Ra 0,2 - 0,5 мкм для поверхности, обращенной к прокату, и Ra 3 - 6 мкм для поверхности со стороны вентиляции. 2 ил., 1 табл. со

Примечание. Размер капель конденсата характеризует условия отвода паров эмульсии. Чем выше размер капель конденсата, тем хуже условия отвода паров эмульсии.

///А

/ // // //

V

fJW

// / // // /

7/№(U

/гя /г$м

///////гМ

// // // // /v/y

..(,(-..//. М- М//

jr....tf....tt.,..air...tf. i

ft

-ух

А-А

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-15—Публикация

1989-09-25—Подача