Изобретение относится к области черной металлургии, в частности, к холодной прокатке тонких стальных полос на реверсивных и непрерывных станах холодной прокатки. Задача изобретения - снижение расхода технологической смазки, снижение энергосиловых параметров при прокатке (снижение риска обрыва полос и отслоения рабочего слоя валков) и повышение чистоты поверхности холоднокатаных полос (повышение качества поверхности готовой продукции).

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является изобретение К. Кримпельштеттера по заявке №2014112211/02 от 26.07.2012 г. «Реверсивный прокатный стан и способ его эксплуатации», в котором нанесение технологической смазки производят перед холодной прокаткой, а в качестве смазки применяют масло.

Данный способ имеет ряд недостатков:

- повышенный удельный расход технологической смазки (эмульсола), которая применяется при холодной прокатке;

- использование в качестве смазки масла приводит к его расслоению с водой в очаге деформации, что, как следствие, вызывает увеличение коэффициента трения и рост энергосиловых параметров прокатки (риск обрыва полосы и травмирования валков);

- неравномерность нанесения смазки по длине и ширине полос приводит к колебаниям энергосиловых параметров по длине полосы (риск обрыва полосы и травмирования валков);

- повышенная загрязненность поверхности холоднокатаных полос, приводящая к ухудшению качественных характеристик готовой продукции (ухудшение качества поверхности готовых полос за счет худшего удаления загрязнений на последующих переделах после холодной прокатки);

- загрязнение водомасляной смеси и необходимость проведения дополнительной фильтрации.

Задачи, на решение которых направлено предлагаемое техническое решение:

- снижение расхода технологической смазки;

- повышение равномерности нанесения технологической смазки по длине и ширине полос;

- снижение значений усилия прокатки;

- повышение чистоты поверхности холоднокатаных полос;

- снижение расходов на дополнительную фильтрацию.

При этом также достигается получение такого технического результата, как снижение удельного расхода рабочих валков и повышение качества производимой продукции.

Вышеуказанные недостатки исключаются тем, что способ холодной прокатки тонких стальных полос включает однократное или многократное обжатие с использованием технологической смазки - эмульсола и охлаждающей жидкости, в качестве технологической смазки используют эмульсол. Его отличительной особенностью от масла является наличие в его составе антифрикционных, противозадирных, антикоррозионных и других присадок, которые позволяют снизить энергосиловые параметры прокатки и позволяют получать металл с более высоким качеством. Эмульсол наносят на поверхность полосы перед холодной прокаткой на электростатической установке с расходом 0,3÷1,0 г/м2 (максимальная плотность эмульсола рассчитывается по формуле - Р=0,8⋅Ra, где Р - плотность нанесения эмульсола, г/м2, RA - значение шероховатости - среднеарифметическое отклонение профиля поверхности проката перед холодной прокаткой, мкм), в качестве охлаждающей жидкости при холодной прокатке используют техническую, химически очищенную или деминерализованную воду, на концевые участки прокатываемых полос длиной Lк (рассчитывается по формуле: Lк=(1,0÷2,5)⋅π⋅Dразм, где: Dразм - диаметр барабана разматывателя прокатного стана) прокатного стана не наносят эмульсол.

Нанесение технологической смазки на поверхность полосы перед холодной прокаткой обусловлено необходимостью подачи в очаг деформации необходимого количества технологической смазки для снижения коэффициента трения с целью обеспечения усилий прокатки, не превышающих требуемых значений, и обеспечения температуры полосы (совместно с эффектом от охлаждающей жидкости), при которой не происходит пригорание эмульсии. Использование эмульсола в качестве смазки по сравнению с маслом позволяет избежать расслоения образующейся эмульсии и, как следствие, снизить коэффициент трения в очаге деформации, что в свою очередь, обеспечивает снижение усилия прокатки и повышение чистоты холоднокатаного металла (снижение количества пригаров за счет снижения температуры в очаге деформации). Также использование в качестве смазки эмульсола вместо масла приводит к меньшей загрязненности эмульсии и отсутствию необходимости установки дополнительных средств (дополнительно к имеющимся) по ее фильтрации

Использование для нанесения эмульсола электростатической промасливающей машины по сравнению с другими способами позволяет получить максимально возможное проникновение электрически заряженных (с электрическим полем, противоположным по заряду прокатываемой полосе) частиц технологической смазки в микронеровности (шероховатость) обрабатываемой полосы, что способствует возникновению равномерного масляного клина, необходимой толщины, в очаге деформации при холодной прокатке. Таким образом, использование электростатического нанесения эмульсола обеспечивает высокую однородность нанесения как по длине, так и по ширине полос, что приводит к стабилизации процесса холодной прокатки (исключение участков в избыточным или недостаточным нанесением смазки).

Нанесение на поверхность полосы технологической смазки с расходом более P=0,8⋅RA, ведет к ее перерасходу при прочих равных технологических характеристиках и неполному ее удалению при обезжиривании после холодной прокатки, что не желательно с точки зрения возможности образования дефектов на последующих переделах.

Минимальная плотность нанесения эмульсола определяется по результатам опытно-промышленных испытаний на конкретном стане с целью недопущения образования непромасленных участков полосы после обработки на электростатической установке и обеспечения оптимальных энергосиловых параметров прокатки. Снижение расхода ниже минимального уровня может привести к увеличению коэффициента трения в очаге деформации при холодной прокатке, росту усилия прокатки, росту контактных нагрузок на рабочих валках, их преждевременному выходу из строя (отслоению рабочего слоя) и увеличению температуры полосы, приводящему к появлению на ее поверхности пригаров эмульсии, что не допустимо.

Использование в качестве охлаждающей жидкости при холодной прокатке воды обусловлено необходимостью поддержания заданной температуры прокатных валков для получения их необходимой тепловой профилировки и снижения износа и температуры полосы. Применение в качестве охлаждающей среды воды обусловлено ее низкой стоимостью и высокими значениями теплопроводности, обеспечивающими эффективное охлаждение полосы.

Отсутствие промасливания концевых участков полосы длиной Lк связано с необходимостью исключения их проскальзывания при намотке в процессе холодной прокатки. Конкретная длина определяется, исходя из конструкции барабана разматывателя, обеспечивающего выполнение данного условия.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявленный способ отличается от известного тем, что в качестве технологической смазки используют эмульсол, который наносят на поверхность полосы перед холодной прокаткой на электростатической установке с дифференцированным расходом (в зависимости от шероховатости полосы), в качестве охлаждающей жидкости при холодной прокатке используют техническую, химически очищенную или деминерализованную воду, на головной и хвостовой участки прокатываемых полос длиной Lк не наносят эмульсол. Таким образом, заявляемый способ соответствует критерию изобретения «Новизна».

Так как предлагаемое изобретение может быть использовано в металлургической промышленности, а именно, при производстве тонких стальных полос, а проведение испытаний уже показало положительные результаты, то, данное техническое решение соответствует критерию изобретения «Промышленная применимость».

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями, позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий позволяет обеспечить получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения «Изобретательский уровень».

Ниже приведены варианты осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример.

В ПАО «НЛМК» опробовано и реализовано производство электротехнической анизотропной тонколистовой стали по предлагаемому способу.

Нанесение технологической смазки проводили с помощью промасливающей машины в электростатическом поле при температуре эмульсола (49±2)°С. Поверхностная плотность наносимой технологической смазки составляла 1,0±0,2 г/м2 и 0,5±0,2 г/м2 на каждую сторону полосы.

Далее рулоны прокатывались на реверсивном стане 1200, при этом в качестве охлаждающей жидкости применяли химически очищенную воду. Прокатка проводилась по схеме 0,70→0,30 мм за один проход.

Шероховатость поверхности металла при проведении опытных прокаток составляла 0,6 мкм, не промасливали концевые участки прокатываемых полос длиной 1,5-4,0 м (1-2 витка на барабане разматывателя).

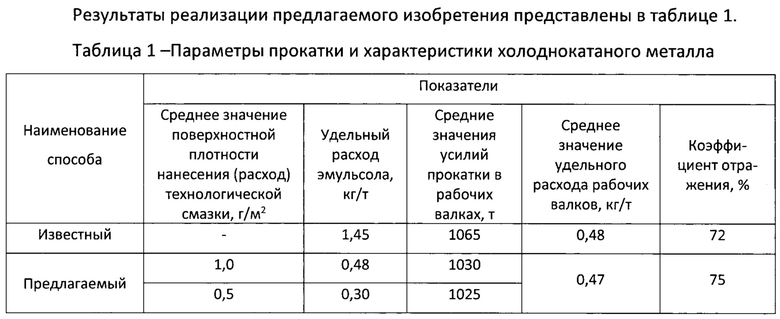

Из анализа представленных данных (таблица) можно сделать вывод, что уровень оцениваемых параметров с использованием предлагаемого способа выше, чем для стали, прокатанной по ранее известному способу:

- среднее значение удельного расхода эмульсола ниже на 79,3%;

- среднее значение усилия прокатки ниже на 3,8%;

- среднее значение удельного расхода рабочих валков ниже на 2%;

- чистота поверхности (коэффициент отражения) выше на 3%.

Таким образом, использование предлагаемого способа позволяет обеспечить получение положительного технического эффекта.

Следовательно, задача, на решение которой направлено технической решение, выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| Способ получения технологического масла для холодной прокатки металлов | 1990 |

|

SU1765173A1 |

| Способ эксплуатации технологических смазочных и моющих средств при производстве проката | 1987 |

|

SU1542653A1 |

| Способ производства электротехнической анизотропной стали | 2021 |

|

RU2779121C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Способ смазки полосы при холодной прокатке | 1988 |

|

SU1565554A1 |

| Способ производства холоднокатаной полосы | 2019 |

|

RU2699473C1 |

| Способ получения холоднокатаных полос | 1985 |

|

SU1456257A1 |

| Способ очистки поверхности полосы при холодной прокатке на непрерывном стане | 1990 |

|

SU1784322A1 |

| Валковый узел клети полосового прокатного стана | 1988 |

|

SU1588452A1 |

Изобретение относится к холодной прокатке тонких стальных полос. Осуществляют однократное или многократное обжатие с использованием технологической смазки и охлаждающей жидкости. В качестве технологической смазки используют эмульсол, который наносят на поверхность полосы перед холодной прокаткой, а для охлаждения валков используют охлаждающую жидкость. В результате снижается расход технологической смазки и снижаются энергосиловые параметры процесса прокатки. 2 з.п. ф-лы, 1 табл, 1 пр.

1. Способ холодной прокатки тонких стальных полос, включающий однократное или многократное обжатие с использованием технологической смазки и охлаждающей жидкости, отличающийся тем, что в качестве технологической смазки используют эмульсол, который наносят на поверхность полосы перед холодной прокаткой, а для охлаждения валков используют охлаждающую жидкость.

2. Способ по п. 1, отличающийся тем, что на полосу перед прокаткой наносят эмульсол в электростатическом поле с поверхностной плотностью 0,3-1,0 г/м2, при этом максимальное значение определяется по формуле:

Р=0,8⋅RA,

где Р - плотность нанесения эмульсола, г/м2;

RA - значение шероховатости - среднеарифметическое отклонение профиля поверхности проката перед холодной прокаткой, мкм.

3. Способ по п. 2, отличающийся тем, что в качестве охлаждающей жидкости при холодной прокатке используют техническую, химически очищенную или деминерализованную воду.

| Способ приготовления технологической смазки для прокатки | 1991 |

|

SU1784310A1 |

| Способ приготовления и эксплуатации смазочно-охлаждающей эмульсии при холодной прокатке | 1990 |

|

SU1773517A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС В НЕПРЕРЫВНОМ МНОГОКЛЕТЬЕВОМ СТАНЕ | 2001 |

|

RU2212962C2 |

| СПОСОБ ПОДГОТОВКИ СМАЗКИ | 1997 |

|

RU2119835C1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2012 |

|

RU2605740C2 |

| US 3837199 A1, 24.09.1974. | |||

Авторы

Даты

2022-03-30—Публикация

2021-04-26—Подача