ю

00 00

Изобретение относится к технике окускования железорудного сырья, в частности к технике получения железорудных окатьпцей, и может быть исполь зовано на предприятиях черной метал- лу1)гии - на фабриках окомковання.

Цель изобретения - сокращение расхода бентонита и повьшение степени однородности шихты,

П р и м е р 1 о Для получения бен- тонитоконцентратной смеси использо- вапся производственный сухой бенто- нитовьй порошок с удельной поверхностью 56,2 м /г, плотностью 2,6 г/см , набухаемостью в 30 раз, влагой набухания (за 30 мин) 528%, максимальной гигроскопичностью 46,5%, и железорудный концентрат с

удельной поверхностью О,154 м /г, плотностью 4,88 г/м , максимальной

гигроскопичностью 0,3% влажностью ;10%, содержание фракции 0,074 мм , 91,9%о.

1 ч , по массе тонкодисперсного бентонита и 2 ч„ влажного железорудного концентрата перемешивались в смесителе барабанного типа в течение 15 миНс Исходная влажность бентонита 4%,влажность концентрата 10%,Влаж ность полученной бентонитной смеси 8 %, что ниже максимальной гигроскопичности бентонита. При рассмотрении в стереобинокулярном микроскопе типа МБС-2 видно, что. железистые частицы полностью покрыты тонким слоем бентонита Свободных компонентов в объеме смеси нето

Сравнительный анализ результатов проведенных полупромышленных испытаний при исполь зовании бентонитокон- центратной смеси показал, что окатыши, -полученные по предложенному способу, имеют большую степень однородности по бентониту, выше прочностные характеристики и меньше разубожива- ние по железу

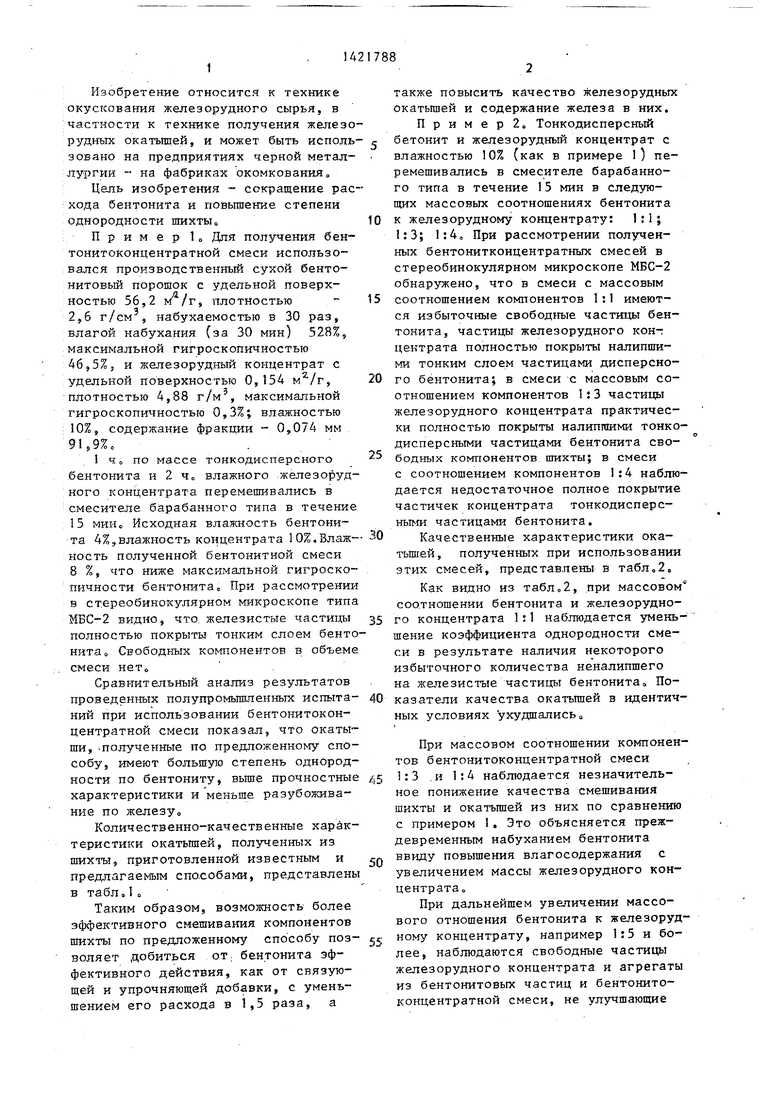

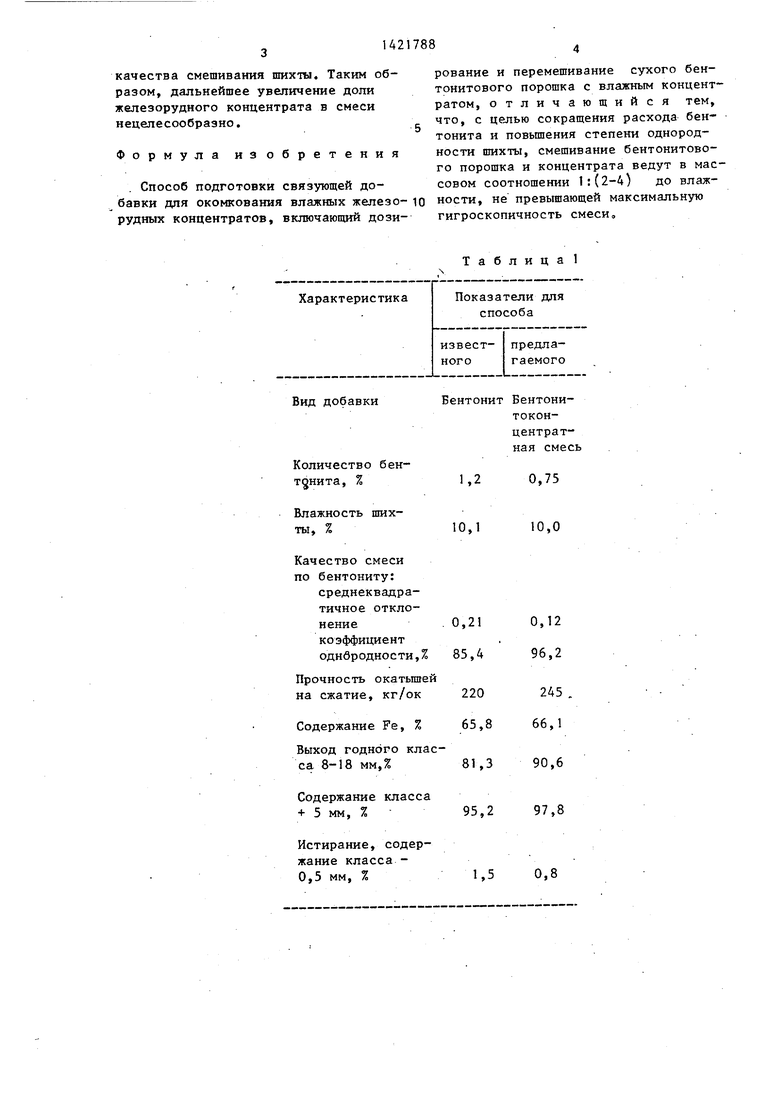

Количественно-качественные характеристики окатьшей, полученных из ших1Ъ1, приготовленной известным и предлагаемым спо.собами, представлены в табл,1 о

Таким образом, возможность более эффективного смешивания компонентов шихты по предложенному способу поз- воляет добиться оТ; бентонита эффективного действия, как от связующей и упрочняющей добавки, с уменьшением его расхода в 1,5 раза, а

,5

0

5

5

0

0

5

также повысить качество железорудных окатьш1ей и содержание железа в них,

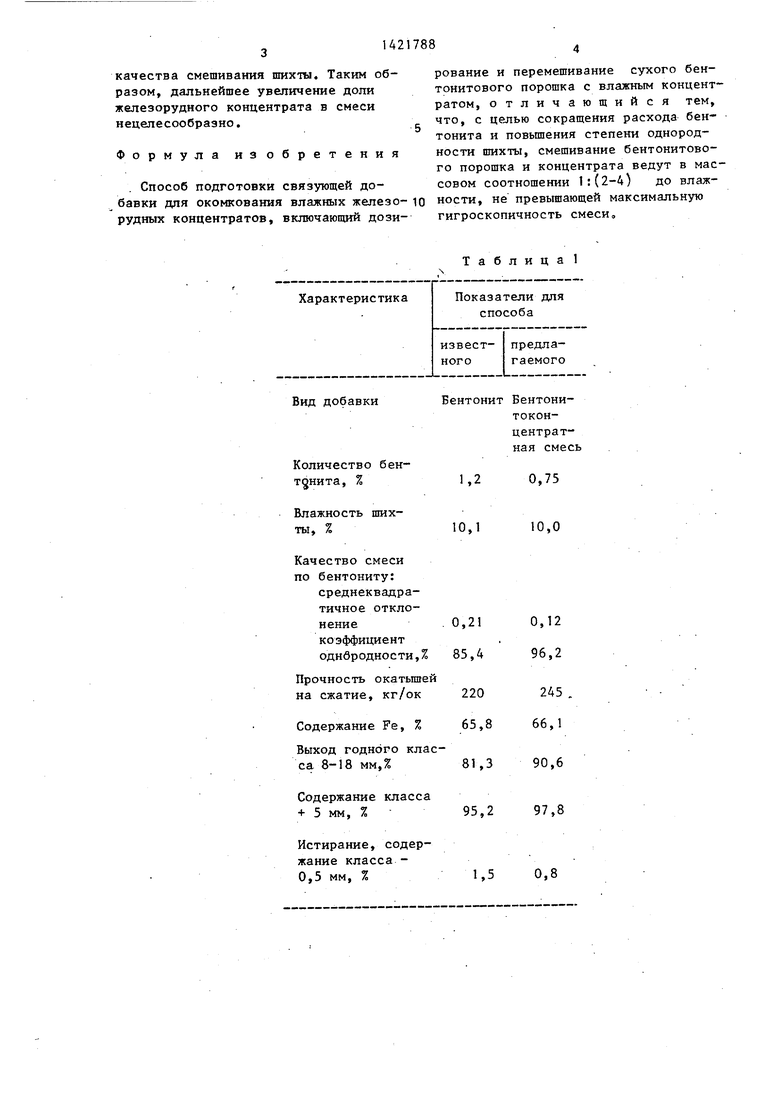

П р и м е р 2„ Тонкодисперсньй бетонит и железорудный концентрат с влажностью 10% (как в примере О перемешивались в смесителе барабанного типа в течение 15 мин в следующих массовых соотношениях бентонита к железорудному концентрату: 1г1; 1:3; 1:4, При рассмотрении полученных бентонитконцентратных смесей в стереобинокулярном микроскопе МБС-2 обнаружено, что в смеси с массовым соотношением компонентов I:1 имеются избыточные свободт 1е частицы бентонита, частицы железорудного концентрата полностью покрыты налипшими тонким слоем частицами дисперсно- 0 го бентонита; в смеси с массовым соотношением компонентов 1:3 частицы железорудного концентрата практически полностью покрыты налипшими тонкодисперсными частицами бентонита свободных компонентов шихты; в смеси с соотношением компонентов 1:4 наблюдается недостаточное полное покрытие частичек концентрата тонкодисперс- ньп-ш частицами бентонита.

Качественные характеристики ока- тьш1ей, полученных при использовании этих смесей, представлены в табл„2о

Как видно из табл„2, при массовом соотношении бентонита и железорудно- 5 го концентрата 1:1 наблюдается умень- шение коэффициента однородности смеси в результате наличия некоторого избыточного количества неналипшего на железистые частицы бентонита. Показатели качества окатьшей в идентичных условиях ухудшались„

При массовом соотношении компонентов бентонитоконцентратной смеси 1:3 .и 1:4 наблюдается незначительное понижение качества смешивания шихты и окатьш1ей из них по сравнению с примером 1. Это объясняется преждевременным набуханием бентонита ввиду повышения влагосодержания с увеличением массы железорудного концентрата.

При дальнейшем увеличении массового отношения бентонита к железорудному концентрату, например 1:5 и более, наблюдаются свободные частицы железорудного концентрата и агрегаты из бентонитовых частиц и бентонито- концентратной смеси, не улучшающие

качества смешивания шихты. Таким образом, дальнейшее увеличение доли железорудного концентрата в смеси нецелесообразно.

Формула изобретения . Способ подготовки связутощей дорование и перемешивание сухого бентонитового порошка с влажным концентратом, отличающийся тем, что, с целью сокращения расхода бентонита и повьшгения степени однородности шихты, смешивание бентонитового порошка и концентрата ведут в массовом соотношении 1:(2-4) до влаж

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безобжигового окускования | 1980 |

|

SU989874A1 |

| Способ получения железорудных окатышей | 1983 |

|

SU1138422A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Шихта для производства окатышей | 1984 |

|

SU1315504A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Шихта для производства окатышей | 1985 |

|

SU1497247A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

Изобретение относится к технике окускования железорудного сырья и может быть использовано на фабриках окомкования в металлургической промышленности.. Целью изобретения является сокращение расхода бентонита и повышение степени однородности шихты. Сухой высокодисперсный бентонитовый порошок предварительно смешивают с влажным железорудтагм концентратом в массовом соотношении от 1:2 до 1:4 соответственно с образованием промежуточной бентонитжеле- зорудной связующей смеси с таким расчетом, чтобы влажность бентонитжеле- зорудной смеси не превышала ее максимальную гигроскопичность. 2 табл.

бавки дпя окомкования влажных железо- ю ности, не превышающей максимальную рудных концентратов, включающий дози- гигроскопичность смеси.

Вид добавки

Количество бен- т§нита, %

Влажность шихты, %

Качество смеси

по бентониту: среднеквадратичное отклонениекоэффициент однвродности,%

Прочность окатьшгей

на сжатие, кг/ок

Содержание Fe, %

Выход годного класса 8-18 мм,%

Содержание класса

+ 5 мм, %

Истирание, содержание класса - 0,5 мм, %

Таблица 1

Бентони- токон- центрат- ная смесь

0,75 10,0

0,12 96,2

245 66,1

90,6 97,8

0,8

о

Таблица 2

Количество бентонита, Влажность шихты, %

Качество смеси по бентониту:

коэффициент однородности, %

прочность обожжения окатьппей.на сжатие, кг/ок

Содержание Fe, %

Выход годного класса

8-J8 мм, %

Авторы

Даты

1988-09-07—Публикация

1987-03-19—Подача