Изобретение относится к порошковой металлургии, в частности к способам получения порошков на основе тугоплавких соединений железа и металлов IVA-VIA групп.

Известен способ получения композиционного порошка, содержащего бориды или карбиды титана с железной связкой, включающий смешивание интерметаллидного соединения железа и т итана с оксидом алюминия, углеродом или бором с последующей термической обработкой.

Однако при данном способе в композиционном порошке образуется или карбид титана или борид титана (карбиды или бориды металлов молибдена, вольфрама, тантала, гафния, циркония и др ), а также предполагается использование специально приготовленного интерметаллида и чистого

бора, что значительно повышает стоимость порошков.

Наиболее близким к предлагаемому является способ, заключающийся в смешивании титаномагнетитового концентрата с борной кислотой и сажей, прокаливании,, восстановлении смеси а эакуумв при 1200- 1300°С, извлечении продукта из графитового тигля с последующим измельчением и отделением сажи. Полученный продукт содержит. мас.%: РезВ 8-10; FeB 14-16; РезС 16-22; ПВ2 8-10; Ссвоб. 12-18; Fe остальное.

Однако в известном способе не образуется карбид титана, а полученный продукт при извлечении из графитового тигля загрязняется разрушаемым графитом.

Цель изобретения-повышение чистоты продукта по свободному углероду и расширение технологических возможностей елособа путем образования дополнительных тугоплавких соединений.

Поставленная цель достигается тем, что в способе, включающем смешивание тита- номагнититового концентрата с борной кислотой и сажей, прокаливание смеси и синтез в графитовом тигле в вакууме с последующим измельчением извлеченного из графитового тигля продукта, смесь перед синтезом в графитовом тигле помещают в стакан из карбидизирующего металла IVA- VIА групп, синтез проводят в течение времени, устанавливаемом из соотношения

h2

4K2D

где h - толщина стенки стакана, мм;

К - постоянная, зависящая от выбора полноты карбидизации стакана и равная 0,4-0,7;

D - коэффициент диффузии углерода в материале стакана, а измельчение продукта осуществляют совместно с материалом стакана.

Металлический стакан карбидизирует- ся на всю толщину с образованием карбида металла. Внутренний стакан извлекают и вместе с продуктами синтеза размалывают, получая порошок, содержащий, мас.%: FeB 4-14; FeaB 5-14, TiB2 4-9; РезС 9-14; Ссвоб. 4-6; МеС 12-54: Fe остальное.

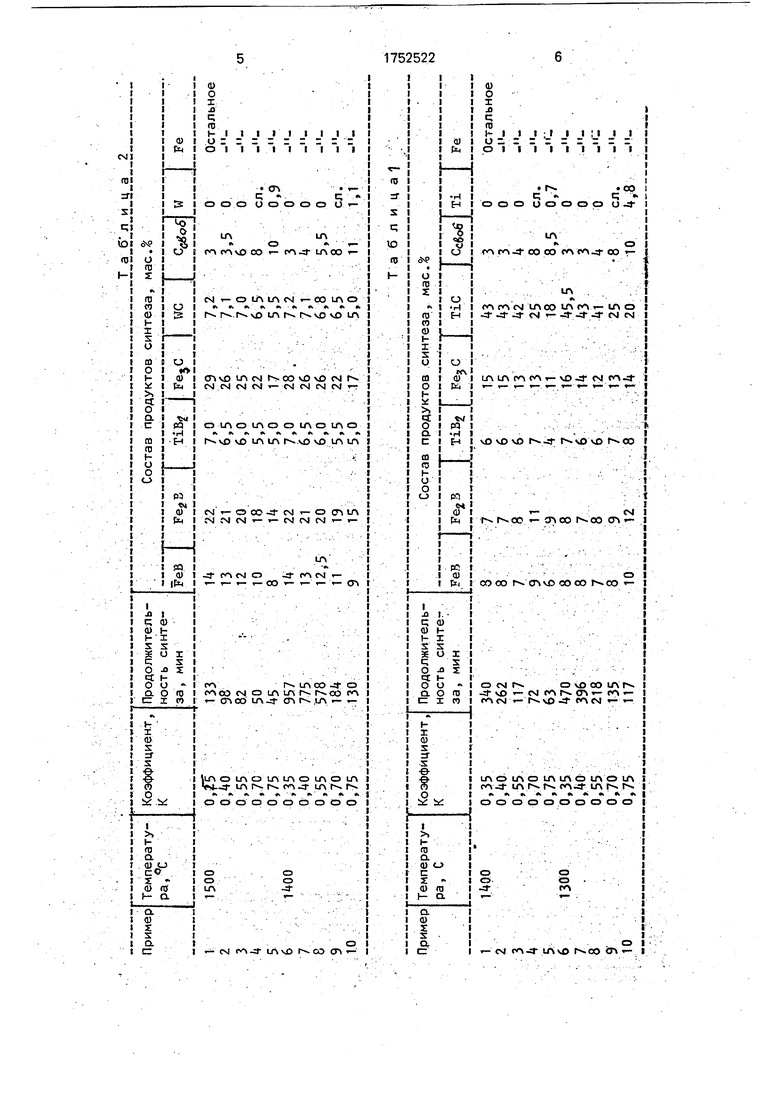

Пример. Берут титаномагнетитовый концентрат, борную кислоту и сажу в соотношении 35-3, перемешивают, прокаливают на воздухе при 700-800°С, засыпают в титановый стакан с толщиной стенок 0,3 мм (масса шихты 10 г, масса стакана 1,3 г),син- тез ведут в графитовом тигле в вакуумной печи при 1400°с в течение 340 мин после охлаждения стакан вместе с продуктами синтеза вынимают из графитового тигля и размалывают. Состав полученного порошка и режимы других экспериментов приведены в табл. 1 (при толщине стенки 0,3 мм) и табл.2 (при толщине стенки 0,2 мм).

Содержание карбидов титана, вольфрама в композиционном порошке зависит от соотношения масс металлического стакана и шихты, но более важна полная карбидиза- ция материала стакана, зависящая от температуры и длительности процесса Из результатов, представленных в табл.1 и 2

0

5

0

5

0

5

0

5

0

видно, что полная карбидизация стаканов происходит: титанового - за 135 мин при 1300°С при толщине стенки 0,3 мм и при 1400°С за 72 мин; вольфрамового - за 184 минуты при 1400°С при толщине стенки 0,02 мм и за 50 мин при 1500°С. Уменьшение температуры или длительности процесса ведет к неполной карбидизации стаканов и увеличению содержания свободного углерода.

Таким образом, выбранные в примерах 2-4 и 7-9 табл. и 2-4 и 7-9 табл.2 соотношения температур, длительности процессов синтеза и толщины стенок стакана позволяют получить полное восстановление тита- номагнетитового концентрата и карбидизацию металлических стаканов.

Полученные композиционные порошки найдут применение для лазерного легирования, плазменного напыления и в качестве дисперсных упрочняющих добавок в износостойкие материалы.

Формула изобретения

Способ получения композиционных порошков на основе тугоплавких соединений железа с железной связкой, включающий смешивание титанмагнетитового концентрата с борной кислотой и сажей, прокаливание смеси, размещение ее в графитовом тигле, синтез в вакууме, извлечение полученного продукта из тигля и измельчение, отличающийся тем, что, с целью повышения чистоты продукта по свободному углероду и расширение технологических возможностей способа путем образования дополнительных тугоплавких соединений, перед размещением смеси в графитовом тигле ее помещают в стакан из карбидизирующего металла IVA-VIA групп, синтез проводят в течение времени , устанавливаемом из соотношения:

т И2

« -оI

4K2D где h - толщина стенки стакана, мм;

К - постоянная, зависящая от выбора полноты карбидизации стакана и равная 0,4-0,7;

D - коэффициент диффузии углерода в материале стакана,

а измельчение продукта проводят совместно с материалом емкости

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и шихта для получения композиционного порошка на основе боридов железа и титана | 1988 |

|

SU1630869A1 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| Способ получения композиционного материала WB -WC-AlO из шеелитового концентрата ДВ-региона | 2020 |

|

RU2758654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ХРОМА | 2013 |

|

RU2549440C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАВЫСОКОТЕМПЕРАТУРНОЙ КЕРАМИКИ ЗАДАННОЙ ФОРМЫ НА ОСНОВЕ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ ПОДГРУППЫ ТИТАНА ПРЯМОЙ КАРБИДИЗАЦИЕЙ МЕТАЛЛА | 2023 |

|

RU2826631C1 |

| Способ получения композиционного материала | 1988 |

|

SU1830056A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ КАРБИДОВ | 1973 |

|

SU407966A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ПОРОШКА | 1998 |

|

RU2196837C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 1991 |

|

RU2006510C1 |

Изобретение заключается в том, что ти- танмагнетитовый концентрат, борную кислоту и сажу перемешивают в соотношении 3:53, прокаливают на воздухе при 700800°С, засыпают в емкость из карбидизиру- ющегося металла - титановый стакан с тол- щиной стенок j),3 мм, затем сборку помещают гГграфйтовый тигель и ведут синтез в вакуумной печи при 1400°С в течение 340 мин. После охлаждения стакан вместе с продуктами синтеза извлекают из графитового тигля и размалывают. При синтезе происходит полная карбидизэция материала стакана. Процесс синтеза ведут в течение времени, выбираемого из соотношения т- h /4К D, где h - толщина стенки стакана, мм; К - постоянная, зависящая от выбора пол нот ыкарбидизации стакана и равная 0,4- 0,7; D - коэффициент диффузии углерода в материале стакана. После синтеза проводят измельчение продукта совместно с материалом стакана.2 табл. ч

| Способ получения магнитноабразивных порошков | 1977 |

|

SU677813A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ и шихта для получения композиционного порошка на основе боридов железа и титана | 1988 |

|

SU1630869A1 |

Авторы

Даты

1992-08-07—Публикация

1990-07-26—Подача