Изобретение относится к производству длинномерных материалов преимущественно химических волокон и нитей, в частности к фильерам для их получения.

Известна разъемная фильера, состоящая из корпуса и нескольких плит с отверстиями. Все плиты одинаковые параметры и взаимозамонимы. Для увеличения соотношения дличы I и диаметра d капилляра и качэства изготовления капилляра используют сменные капилляры.

Однако такие фильеры громоздки, тяжелы, сложны в сборке, трудно обеспечить гер- метичность разъемных соединений, требуется специальное оборудование для сборки и разборки; также ограничены технологические возможности как при изготовлении так и эксплуатации фильер.

Известна разъемная круглая фильера для формования линейных высокополиме- ров, состоящая из фильтрующей толстостенной решетки с круглыми отверстиями большого диаметра, тонкой круглой пластины с капиллярами и несущей плиты с отверстиями, размещенными no,j ка-и-тлярами.

Недостатки этой конструкции обусловлены невозможностью изготовления фильер с большим числом отверстий (не более 100 - 200), сложностью конструкции, сборкой и эксплуатацией (практически формирование идет на тонкостенной фильерной пластине).

Известна также фильера для получения синтетических нитей из пленок, состоящая из корпуса и двух направляющих, одна из которых имеет поперечные щелевые пазы, поперечное сечение которых имеет прямоугольную форму с соотношением ширины к высоте 1,5 - 5, отношение шага к ширине 1,1 - 6, при этом высота по крайней мере каждого последующего щелевого паза по отношению к высоте предыдущего уменьшена на 10 - 20% в направлении от центра к краям направляющей. Такая фильера с шириной щели 700 мм позволяет формовать профилированную пленку с чередующими

V| СА Сл) СЛ

ю о

утолщениями и утонениями по ее ширине. Сформированную пленку после охлаждения разрезают на полости 70 мм каждая и вытягивают.

Эта фильера характеризуется сложностью изготовления и эксплуатации; ограниченностью применения этой фильеры, нельзя получать волокна и нити с разным сечением элементарных нитей, ограничен ассортимент и т.д.

Наиболее близкой к изобретению является фильера, которая состоит из корпуса и плит с формовочными отверстиями. Плиты жестко соединены между собой перемычками, а наружные плиты имеют краевые жесткие крепления. Корпус имеет пазы для крепления плит с помощью сварки, пайки, склеивания, прессования или привинчивания.

Недостатки этой фильеры: сложность изготовления и эксплуатации. Кроме того, на таких фильерах невозможно получать широкий ассортимент волокон различной конфигурации и физико-механических показателей.

Цель изобретения - упрощение изготовления и обслуживания фильеры, а также расширение ее технологических возможностей.

Поставленная цель достигается тем, что фильера для формования волокон и нитей содержит корпус и плиту с формовочными отверстиями, при этом плита состоит из продольных ребер, имеющих основания и установленных с зазором относительно друг друга и поперечных стержней, имеющих заданные поперечные сечения и толщины, и установленных с зазором относительно друг друга, причем стержни расположены под ребрами таким образом, что образуют с последними в плане угол 10-90°, а в пересечении - формовочные отверстия, при этом отношение ширины формовочных отверстий к толщинам стержней выбирают в пределах 0,1 - 10. Основание ребра имеет пазы, выполненные под углом 10-90° по отношению к длине ребра и расположенные с шагом, равным расстоянию между формовочными отверстиями, и имеющие ширину, равную поперечному сечению стержня, и глубину, равную толщине стержня. Продольные ребра выполнены обогреваемыми и их боковые стороны имеют фигурную форму, например синусо-, пилообразную, а верхняя часть ребра в поперечном сечении выполнена клиновидной.

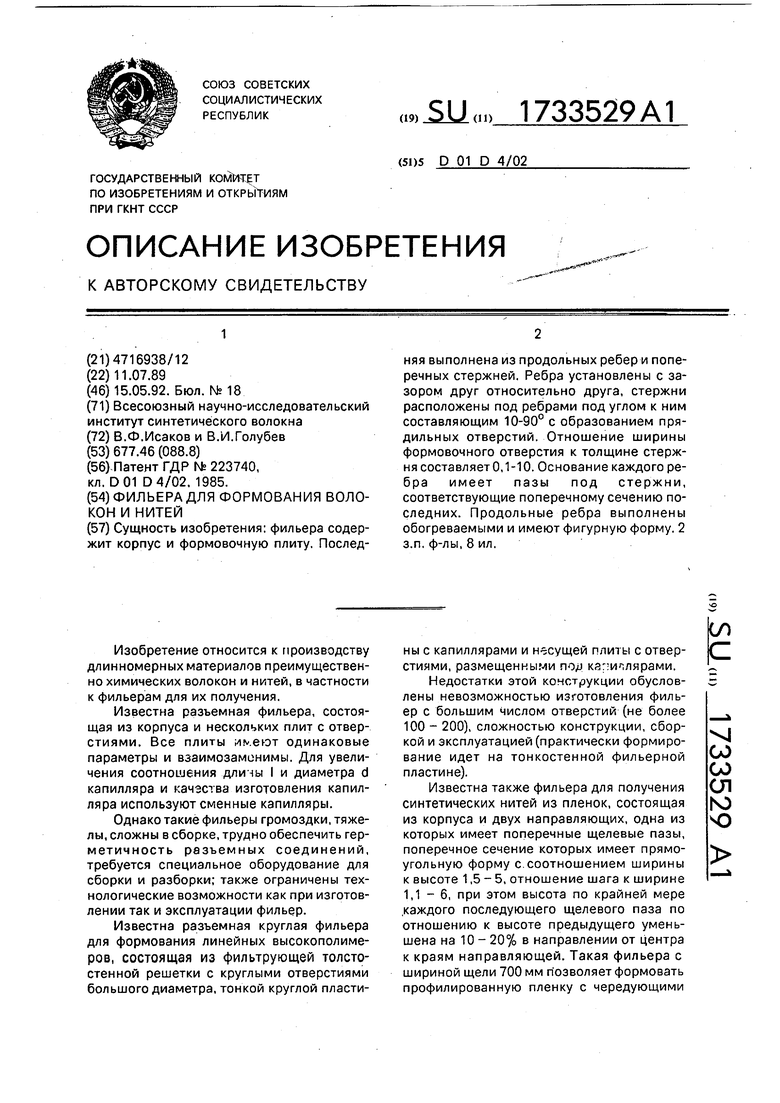

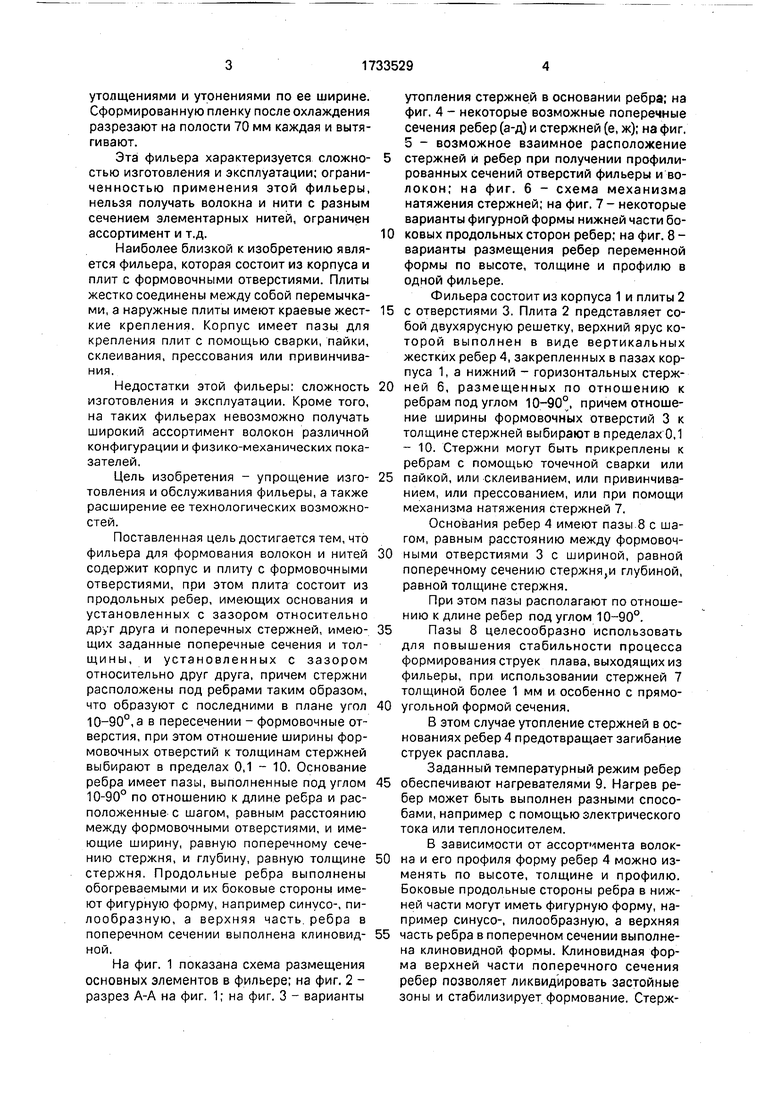

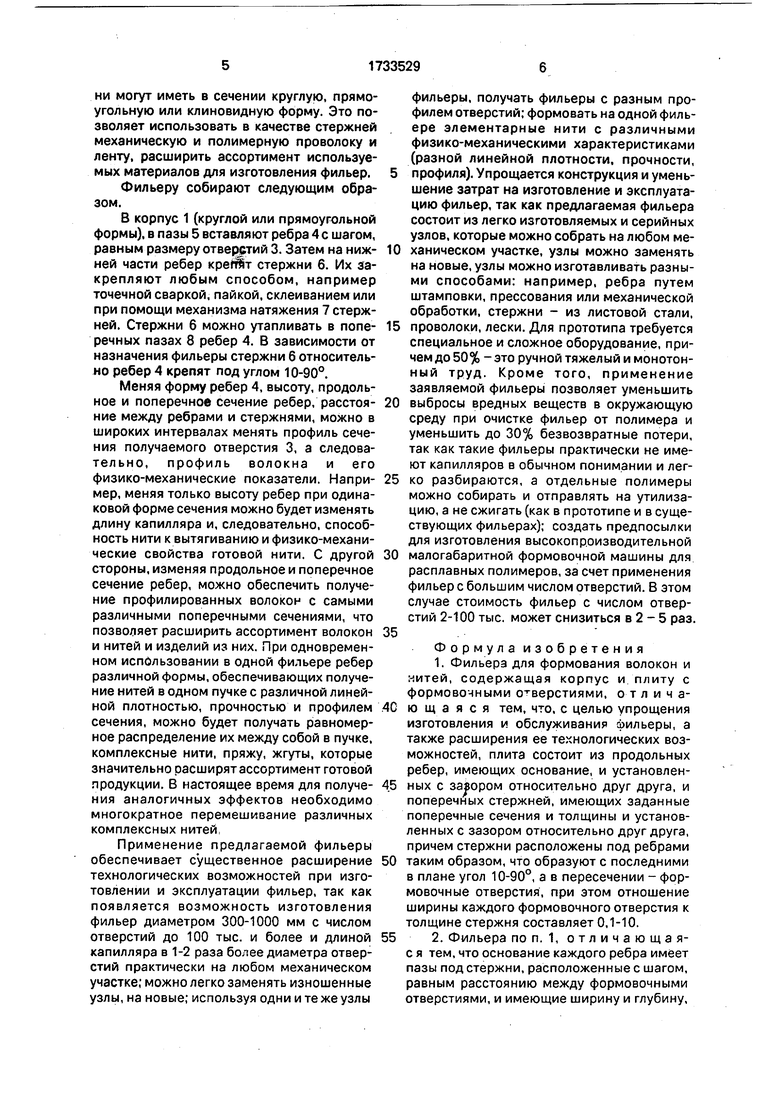

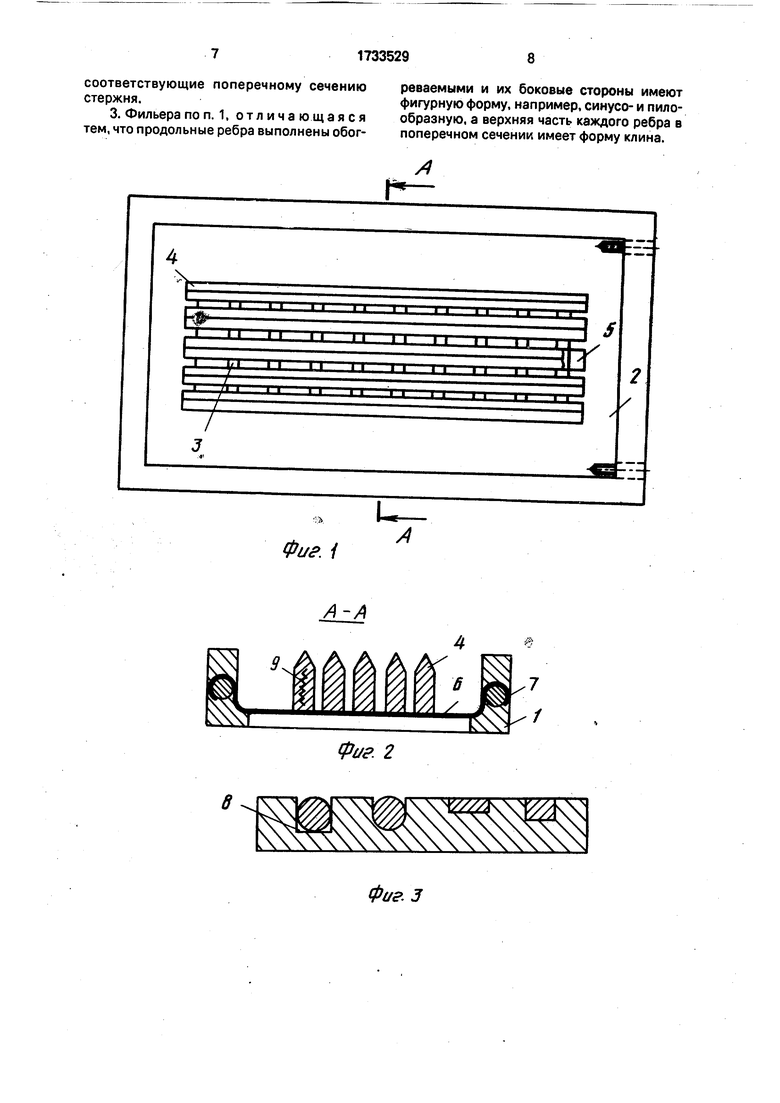

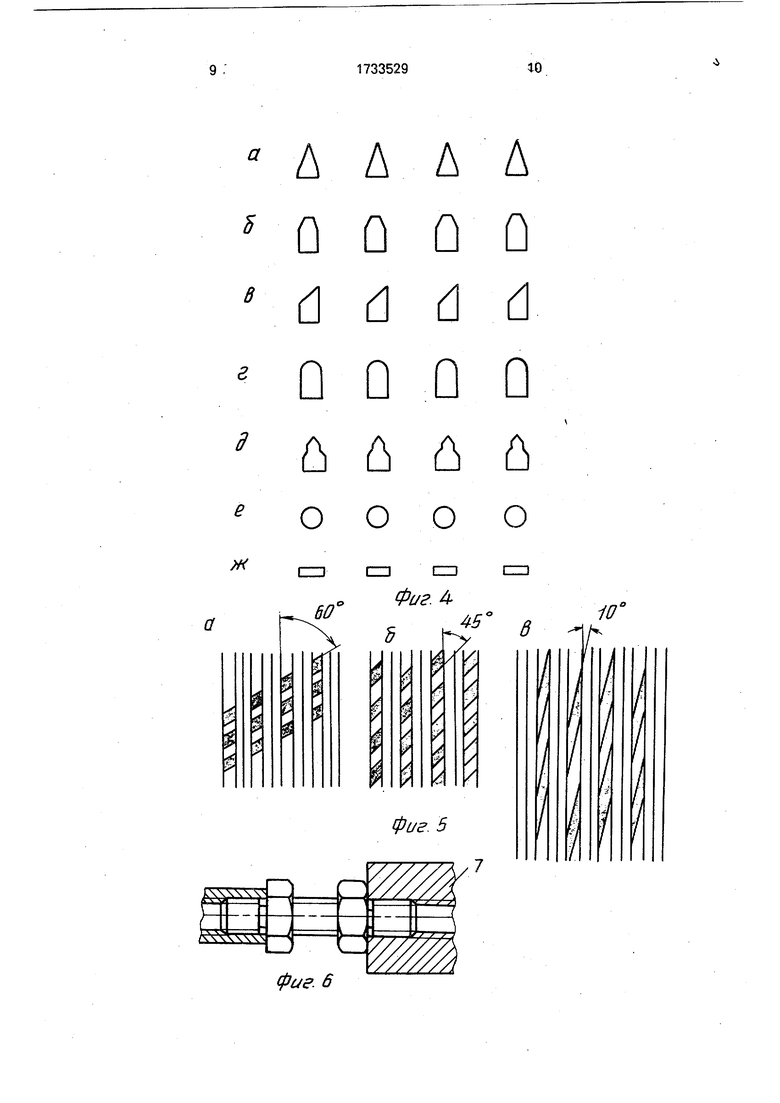

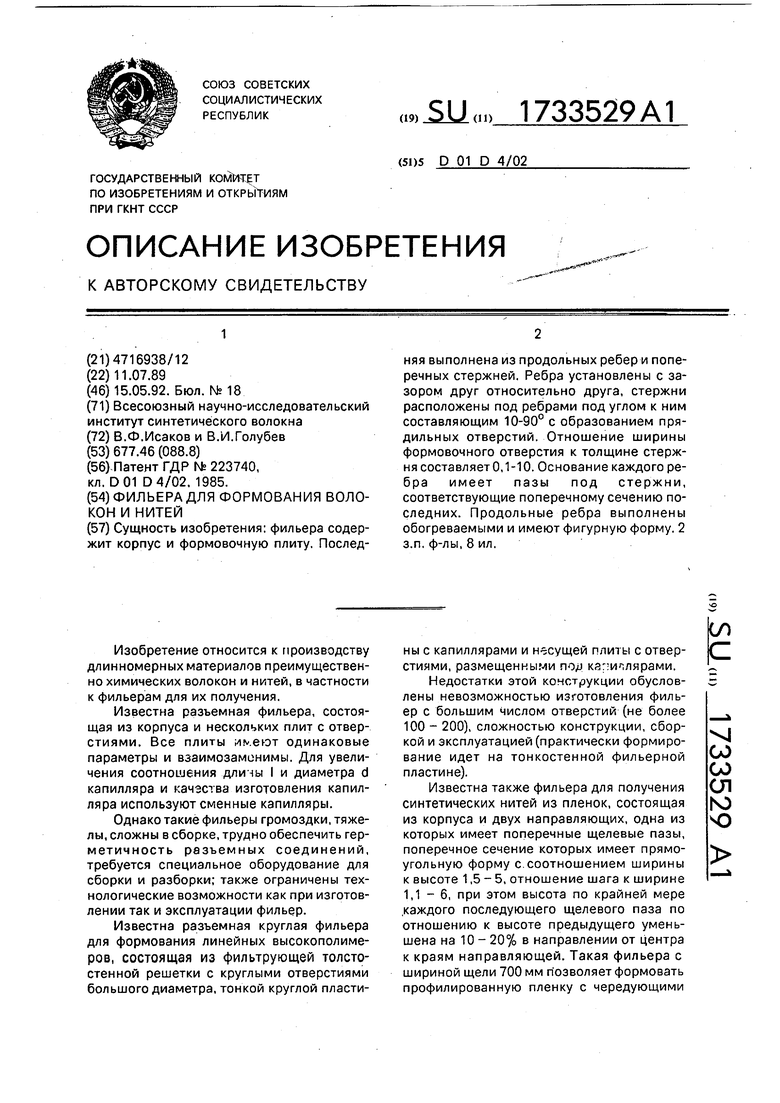

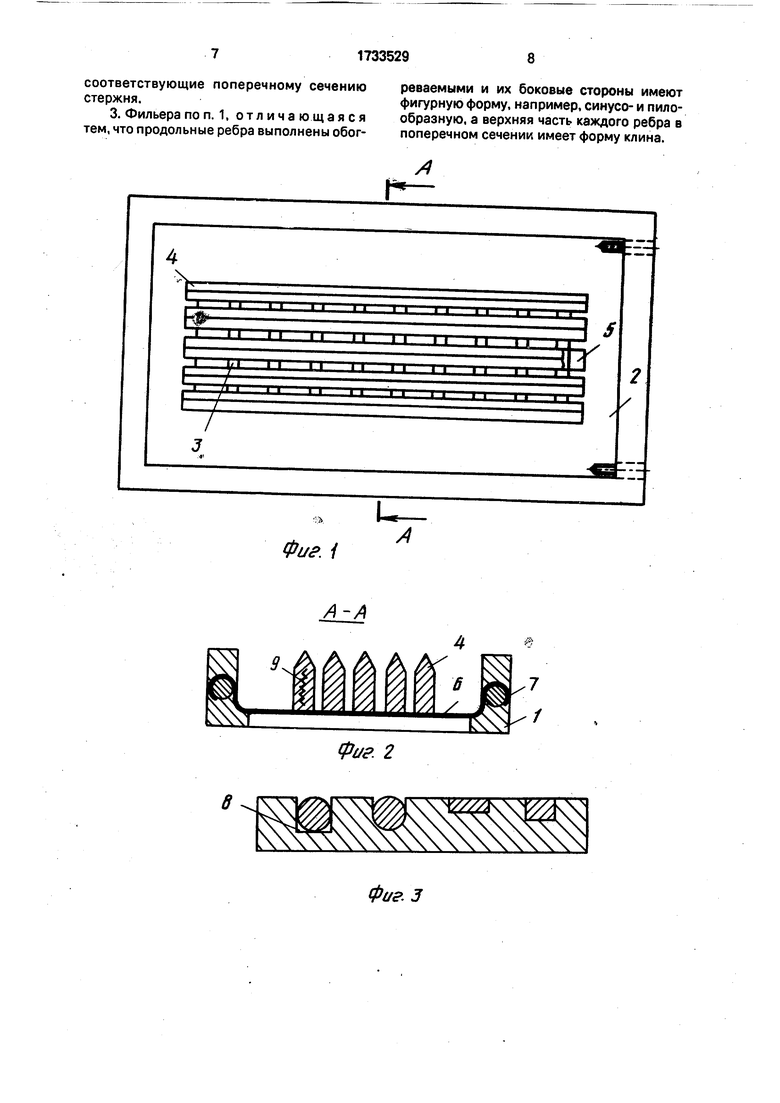

На фиг. 1 показана схема размещения основных элементов в фильере; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - варианты

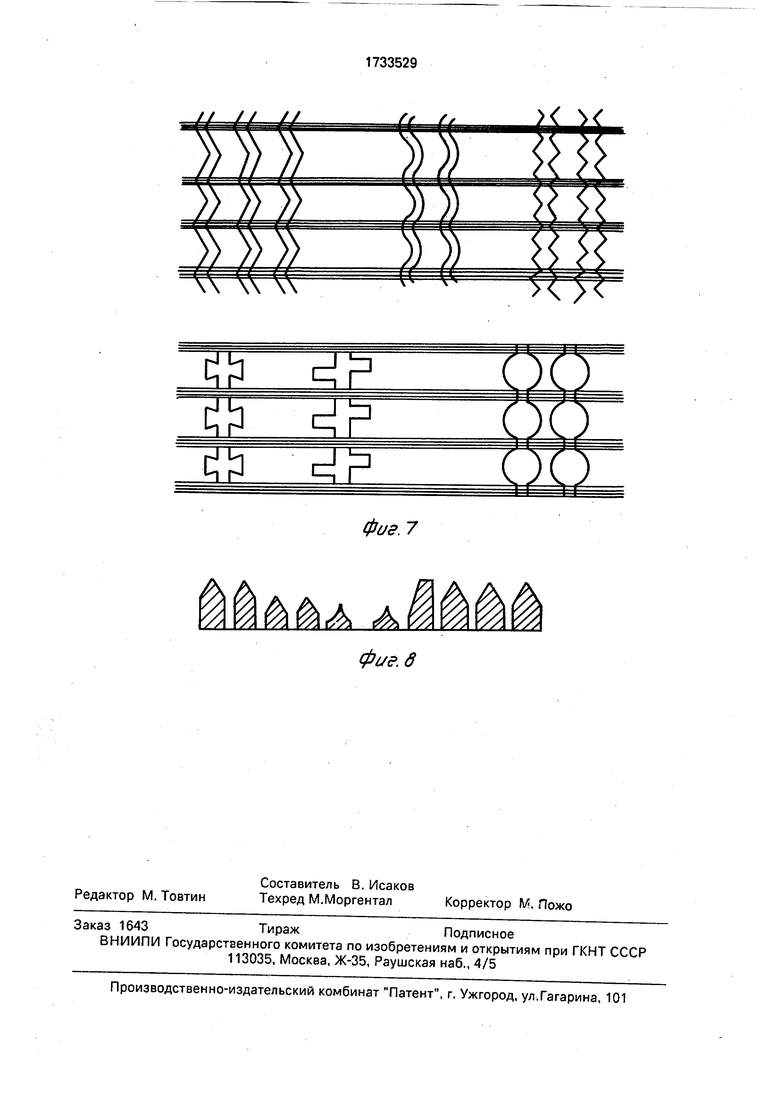

утопления стержней в основании ребра; на фиг, 4 - некоторые возможные поперечные сечения ребер (а-д) и стержней (е, ж); на фиг. 5 - возможное взаимное расположение

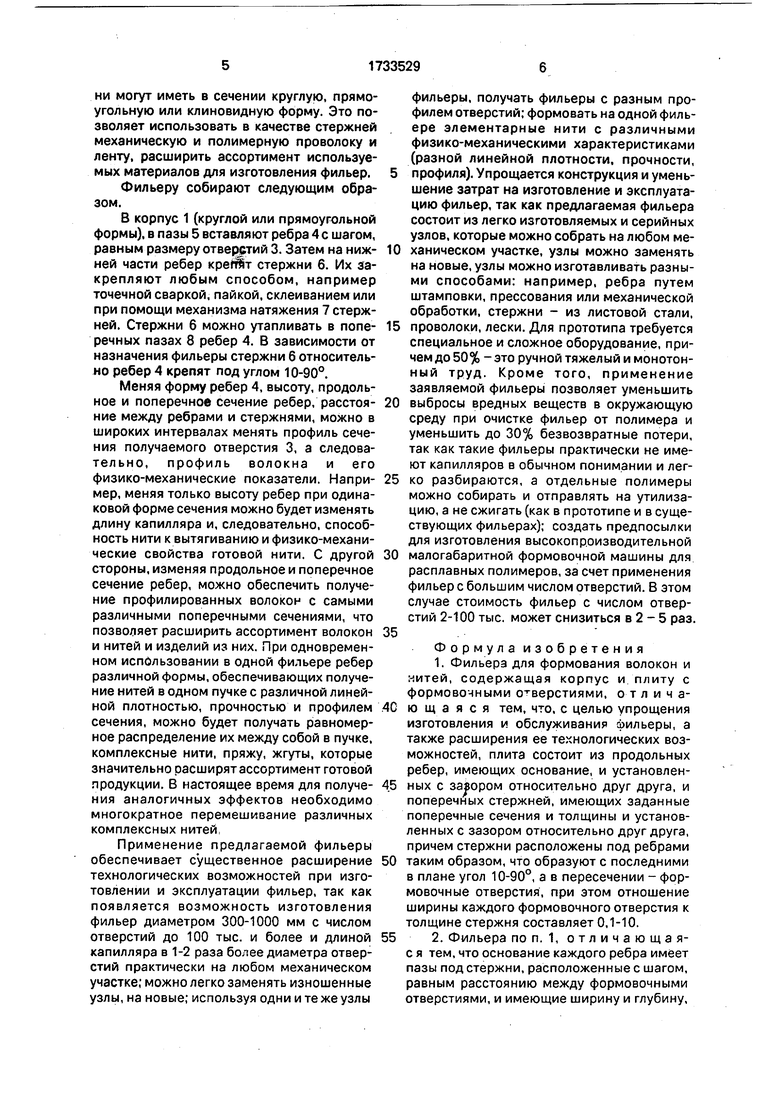

стержней и ребер при получении профилированных сечений отверстий фильеры и волокон; на фиг. 6 - схема механизма натяжения стержней; на фиг. 7 - некоторые варианты фигурной формы нижней части бо0 ковых продольных сторон ребер; на фиг. 8 - варианты размещения ребер переменной формы по высоте, толщине и профилю в одной фильере.

Фильера состоит из корпуса 1 и плиты 2

5 с отверстиями 3. Плита 2 представляет собой двухярусную решетку, верхний ярус которой выполнен в виде вертикальных жестких ребер 4, закрепленных в пазах корпуса 1, а нижний - горизонтальных стерж0 ней 6, размещенных по отношению к ребрам под углом 10-90°, причем отношение ширины формовочных отверстий 3 к толщине стержней выбирают в пределах 0,1 - 10. Стержни могут быть прикреплены к ребрам с помощью точечной сварки или

5 пайкой, или склеиванием, или привинчиванием, или прессованием, или при помощи механизма натяжения стержней 7.

Основания ребер 4 имеют пазы 8 с шагом, равным расстоянию между формовоч0 ными отверстиями 3 с шириной, равной поперечному сечению стержнями глубиной, равной толщине стержня.

При этом пазы располагают по отношению к длине ребер под углом 10-90°.

5 Пазы 8 целесообразно использовать для повышения стабильности процесса формирования струек плава, выходящих из фильеры, при использовании стержней 7 толщиной более 1 мм и особенно с прямо0 угольной формой сечения.

В этом случае утопление стержней в основаниях ребер 4 предотвращает загибание струек расплава.

Заданный температурный режим ребер

5 обеспечивают нагревателями 9. Нагрев ребер может быть выполнен разными способами, например с помощью электрического тока или теплоносителем.

В зависимости от ассортимента волок0 на и его профиля форму ребер 4 можно изменять по высоте, толщине и профилю. Боковые продольные стороны ребра в нижней части могут иметь фигурную форму, например синусо-, пилообразную, а верхняя

5 часть ребра в поперечном сечении выполнена клиновидной формы. Клиновидная форма верхней части поперечного сечения ребер позволяет ликвидировать застойные зоны и стабилизирует формование. Стержни могут иметь в сечении круглую, прямоугольную или клиновидную форму. Это позволяет использовать в качестве стержней механическую и полимерную проволоку и ленту, расширить ассортимент используемых материалов для изготовления фильер.

Фильеру собирают следующим образом.

В корпус 1 (круглой или прямоугольной формы), в пазы 5 вставляют ребра 4 с шагом, равным размеру отверстий 3. Затем на нижней части ребер кредит стержни 6. Их закрепляют любым способом, например точечной сваркой, пайкой, склеиванием или при помощи механизма натяжения 7 стержней. Стержни 6 можно утапливать в поперечных пазах 8 ребер 4. В зависимости от назначения фильеры стержни 6 относительно ребер 4 крепят под углом 10-90°.

Меняя форму ребер 4, высоту, продольное и поперечное сечение ребер, расстояние между ребрами и стержнями, можно в широких интервалах менять профиль сечения получаемого отверстия 3, а следовательно, профиль волокна и его физико-механические показатели. Например, меняя только высоту ребер при одинаковой форме сечения можно будет изменять длину капилляра и, следовательно, способность нити к вытягиванию и физико-механические свойства готовой нити. С другой стороны, изменяя продольное и поперечное сечение ребер, можно обеспечить получение профилированных волокон с самыми различными поперечными сечениями, что позволяет расширить ассортимент волокон и нитей и изделий из них. При одновременном использовании в одной фильере ребер различной формы, обеспечивающих получение нитей в одном пучке с различной линейной плотностью, прочностью и профилем сечения, можно будет получать равномерное распределение их между собой в пучке, комплексные нити, пряжу, жгуты, которые значительно расширят ассортимент готовой продукции. В настоящее время для получения аналогичных эффектов необходимо многократное перемешивание различных комплексных нитей

Применение предлагаемой фильеры обеспечивает существенное расширение технологических возможностей при изготовлении и эксплуатации фильер, так как появляется возможность изготовления фильер диаметром 300-1000 мм с числом отверстий до 100 тыс. и более и длиной капилляра в 1-2 раза более диаметра отверстий практически на любом механическом участке; можно легко заменять изношенные узлы, на новые; используя одни и те же узлы

фильеры, получать фильеры с разным профилем отверстий; формовать на одной фильере элементарные нити с различными физико-механическими характеристиками (разной линейной плотности, прочности,

профиля). Упрощается конструкция и уменьшение затрат на изготовление и эксплуатацию фильер, так как предлагаемая фильера состоит из легко изготовляемых и серийных узлов, которые можно собрать на любом ме0 ханическом участке, узлы можно заменять на новые, узлы можно изготавливать разными способами: например, ребра путем штамповки, прессования или механической обработки, стержни - из листовой стали,

5 проволоки, лески. Для прототипа требуется специальное и сложное оборудование, причем до 50% - это ручной тяжелый и монотон- ный труд. Кроме того, применение заявляемой фильеры позволяет уменьшить

0 выбросы вредных веществ в окружающую среду при очистке фильер от полимера и уменьшить до 30% безвозвратные потери, так как такие фильеры практически не имеют капилляров в обычном понимании и лег5 ко разбираются, а отдельные полимеры можно собирать и отправлять на утилизацию, а не сжигать (как в прототипе и в существующих фильерах); создать предпосылки для изготовления высокопроизводительной

0 малогабаритной формовочной машины для расплавных полимеров, за счет применения фильер с большим числом отверстий. В этом случае стоимость фильер с числом отверстий 2-100 тыс. может снизиться в 2 - 5 раз.

5

Формула изобретения 1. Фильера для формования волокон и нитей, содержащая корпус и плиту с формовочными отверстиями, о т л и ч аС ю щ а я с я тем, что, с целью упрощения изготовления и обслуживания фильеры, а также расширения ее технологических возможностей, плита состоит из продольных ребер, имеющих основание, и установлен5 ных с завором относительно друг друга, и поперечных стержней, имеющих заданные поперечные сечения и толщины и установленных с зазором относительно друг друга, причем стержни расположены под ребрами

0 таким образом, что образуют с последними в плане угол 10-90°, а в пересечении - формовочные отверстия, при этом отношение ширины каждого формовочного отверстия к толщине стержня составляет 0,1-10.

5 2. Фильера по п. 1, отличающая- с я тем, что основание каждого ребра имеет пазы под стержни, расположенные с шагом, равным расстоянию между формовочными отверстиями, и имеющие ширину и глубину,

соответствующие поперечному сечению стержня.

3. Фильера по п. 1, отличающаяся тем, что продольные ребра выполнены обогреваемыми и их боковые стороны имеют фигурную форму, например, синусо- и пилообразную, а верхняя часть каждого ребра в поперечном сечении имеет форму клина.

Сущность изобретения: фильера содержит корпус и формовочную плиту. Последняя выполнена из продольных ребер и поперечных стержней. Ребра установлены с зазором друг относительно друга, стержни расположены под ребрами под углом к ним составляющим 10-90° с образованием прядильных отверстий. Отношение ширины формовочного отверстия к толщине стержня составляете,1-10. Основание каждого ребра имеет пазы под стержни, соответствующие поперечному сечению последних. Продольные ребра выполнены обогреваемыми и имеют фигурную форму. 2 з.п. ф-лы, 8 ил.

Фиг. 1

А-А

А

&

Фиг. 2

фиг. 3

а Д Л Л А

О О О О

и 6 A d

в

фиг. 6

V

А Л

K7T

фиг. 7

фие.д

| СТАНОК ДЛЯ ПРОДОЛЬНОГО НАКАТЫВАНИЯ ШЛИЦЕВ | 1963 |

|

SU223740A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-05-15—Публикация

1989-07-11—Подача