Изобретение относится к производству длинномерных материалов, преимущественно химических волокон и нитей, в частности к фильерам для их получения.

Известно, что для формования волокон и нитей используют круглые и прямоугольные фильеры, в которых отверстия размещены по ёсей поверхности зеркала фильеры, либо на ограниченной его поверхности. Фильеры изготавливают и тонкостенными с толщиной до 0,5 мм, и толстостенными с толщиной до 30 и выше мм. Однако в основном при формовании волокон и нитей из расплава применяют фильеры толстостенные, так как давление расплава на фильеры составляет 20-100 ати и больше. Отношение длины I и диаметра d, капилляра в этих фильерах обычно равно 1, хотя отдельные фирмы выпускают фильеры с соотношением 3. Но при этом усложняется процесс изготовления фильер.

Конструктивные особенности определяют и недостатки этих фильер: сложность изготовления, велика доля ручного труда, для выпуска высококачественных фильер требуется много разнообразного дефицитного и сложного оборудования, в результате чего выпуск высококачественных фильер крайне ограничен, Ограничены технологические возможности как при изготовлении фильер (нельзя сделать фильеру для расплава, например, с числом отверстий 10-100 тыс. отверстий и более и с длиной капилляра, например, в 5 раз больше диаметра капилляра), так и при эксплуатации фильер (каждая фильера применяется практически только для одного ассортимента).

Известна разъемная круглая фильера для формования линейных высокополиме- ров, состоящая из фильтрующей толстостенной решетки С круглыми отверстиями большого диаметра, тонкой круглой пласти(Л

С

Х4 СЛ О СО

ю о

ны с капиллярами и несущей плиты с отверстиями, размещенными под капиллярами.

Недостатки этой конструкции обусловлены невозможностью изготовления фильер с большим числом отверстий (не более 100-200), сложностью конструкций, сборкой и эксплуатацией (практически формование идет на тонкостенной фильерной пластине).

Известна также фильера для получения синтетических нитей из пленок, состоящая из корпуса и двух направляющих, одна из которых имеет поперечные щелевые пазы, поперечное сечение которых имеет прямоугольную форму с соотношением ширины к высоте 1,5-5, отношением шага к ширине 1,1-6, при этом высота по крайней мере каждого последующего щелевого паза по отношению к высоте предыдущего уменьшена на 10-20% в направлении от центра к краям направляющей. Такая фильера с шириной щели 700 мм позволяет формовать профилированную пленку с чередующими утолщениями и утонениями по ее ширине. Сформованную пленку после охлаждения разрезают на полоски 70 мм каждая и вытягивают.

Недостатки этой фильеры определяюти недостатки реализации процесса с использованием фильеры: сложность изготовления и эксплуатации; ограниченность применения этой фильеры, нельзя получать волокна и нити с разным сечением элементарных нитей, ограничен ассортимент и т.д.

Наиболее близкой по технологической сущности и достигаемому результату является фильера, которая состоит из корпуса, нескольких круглых, квадратных и прямоугольных плит с прядильными капиллярами. Плиты жестко соединены между собой перемычками, а наружные плиты имеют краевые жесткие крепления. Корпус имеет пазы для крепления плите помощью сварки, пайки, склеивания, прессования или привинчивания.

Однако такая конструкция фильеры имеют следующие недостатки: ограничены технологические возможности при изготовлении эксплуатации фильер, так как при заданном диаметре большой фильеры и обычном размещении отверстий в малых фильерах, когда площадь, занимаемая под отверстия, не превышает 60%, фактическая рабочая площадь под отверстиями снижается до 30-40% от площади зеркала большой фильеры. Чтобы изготовить фильеру с числом отверстий, например, 2-5 тыс., необходимо увеличить диаметр сборной фильеры до 1 м и более. Для создания указанных фильер с широкими возможностями изменения характеристик волокон необходимо большое количество разнообразных фильер малого диаметра. Это вызывает массу разнообразных проблем с их изготовлением, хранением и очисткой, а также возможна

деформация фильер относительно основной фильеры, возможна нестабильность их соединения. Кроме того, на таких фильерах практически невозможно получать широкий спектр волокон различной конфигурации и

0 физико-механических показателей, а также на таких фильерах трудно поддерживать заданный температурный режим. Кроме того, сложно обеспечить одинаковое расположение зеркала фильер малого диаметра в од5 ной плоскости, что, в свою очередь, приводит к нарушению стабильности формования, герметичности стыковки узлов. Требуются большие затраты на изготовление, так как очень сложно изготовить отвер0 стия фильеры, причем до 50% это тяжелый ручной труд; для изготовления фильер необходимо дефицитное и сложное оборудование; большие затраты на обслуживание этих фильер.

5 Цель изобретения - улучшение эксплуатационных свойств путем расширения технологических возможностей.

Поставленная цель достигается тем, что фильера для формования волокон и нитей

0 состоит из корпуса и плиты с прядильными каналами, при этом плита выполнена из рабочих элементов, сопряженных между собой посредством пазов и выступов, расположенных на боковых поверхностях

5 элементов с образованием прядильных каналов. Канал отверстия фильеры может быть выполнен либо прямым, либо синусо- образным, либо пилообразным, либо иметь кавернообразные расширения. Для фикса0 ции ребер в фильере последняя может быть снабжена зажимным механизмом. Ребра фильеры могут быть выполнены обогреваемыми изнутри.

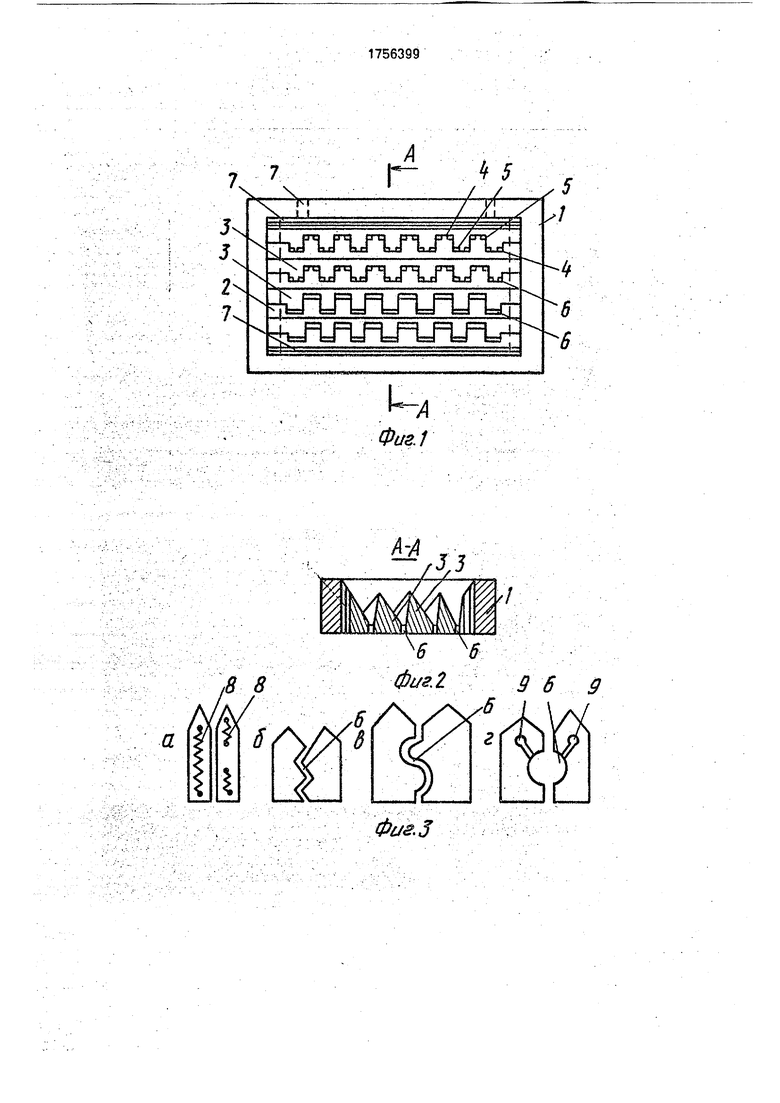

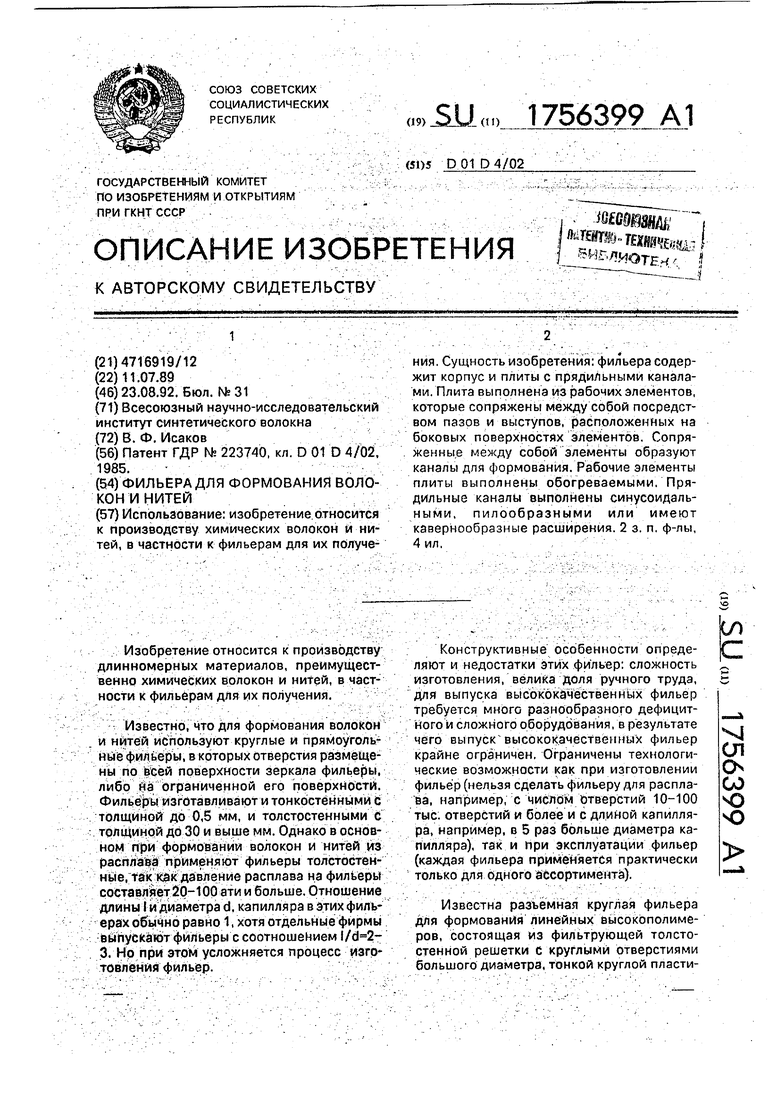

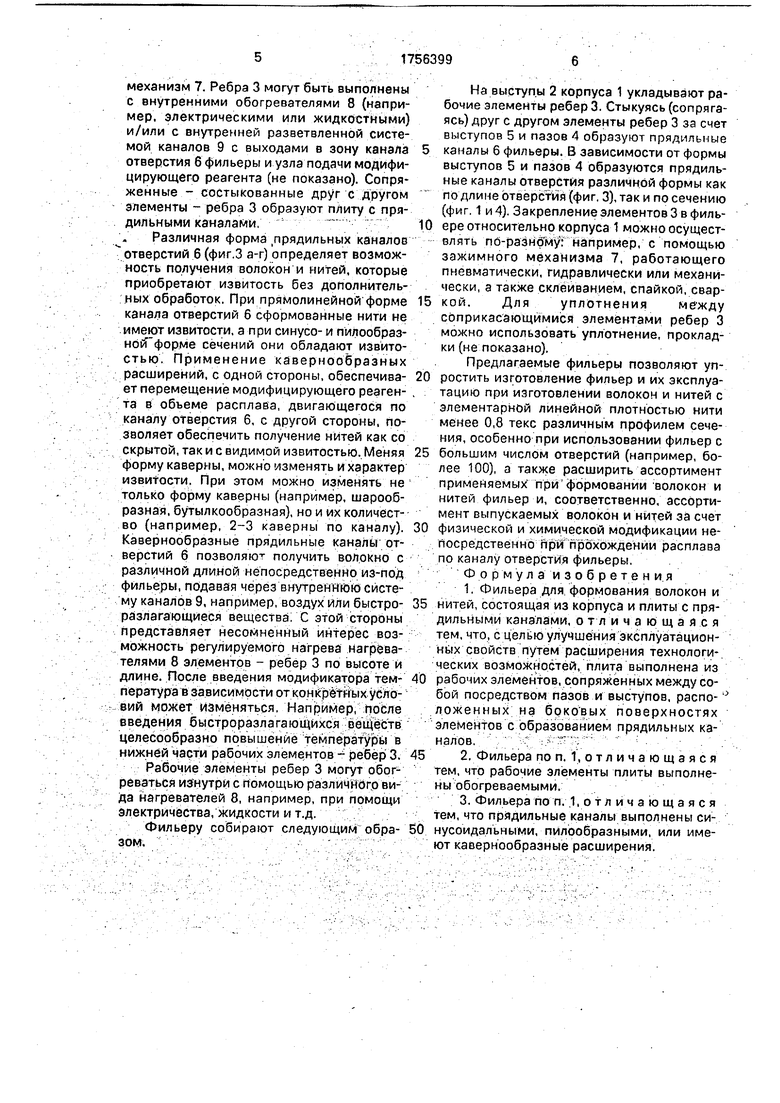

На фиг. 1 представлена схема размеще5 ния основных узлов фильеры; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - возможные варианты прядильных каналов фильеры, образованных сопряженными рабочими элементами; на фиг. 4 - возможные варианты

О поперечных сечений отверстий, образованных сопряженными рабочими элементами. Фильера для формования волокон и нитей состоит из корпуса 1 с выступами 2, на которых размещены сопряженные - стыку5 ющиеся друг с другом рабочие элементы - ребра 3, имеющие на боковых продольных поверхностях пазы 4 и выступы 5, между которыми образуются прядильные каналы 6 фильеры. Фильера может иметь зажимной

механизм 7. Ребра 3 могут быть выполнены с внутренними обогревателями 8 (например, электрическими или жидкостными) и/или с внутренней разветвленной системой каналов 9 с выходами в зону канала отверстия 6 фильеры и узла подачи модифицирующего реагента (не показано). Сопряженные - состыкованные друг с другом элементы - ребра 3 образуют плиту с прядильными каналами,

Различная форма рядильных каналов отверстий 6(фиг.З а-г) определяет возможность получения волокон и нитей, которые приобретают извитость без дополнительных обработок. При прямолинейной форме канала отверстий 6 сформованные нити не имеют извитости, а при синусо- и пилообраз- ной форме сечений они обладают извитостью. Применение кавернообразных расширений, с одной стороны, обеспечива- ет перемещение модифицирующего реаген- та в объеме расплава, двигающегося по каналу отверстия 6, с другой стороны, позволяет обеспечить получение нитей как со скрытой, так и с видимой извитостью. Меняя форму каверны, можно изменять и характер извитости. При этом можно изменять не только форму каверны (например, шарообразная, бутылкообразная), но и их количество (например, 2-3 каверны по каналу). Кавернообразные прядильные каналы отверстий б позволяю7 получить волокно с различной длиной непосредственно из-под фильеры, подавая через внутреннюю систему каналов 9, например, воздух или быстро- разлагающиеся вещества. С этой стороны представляет несомненный интерес возможность регулируемого нагрева нагревателями 8 элементов - ребер 3 по высоте и длине. После введения модификатора тем- пература в зависимости от конкретных условий может изменяться, Например, после введения быстроразлагающихся веществ целесообразно повышение температуры в нижней части рабочих элементов - ребер 3.

Рабочие элементы ребер 3 могут обогреваться изнутри с помощью различного вида нагревателей 8, например, при помощи электричества, жидкости и т.д.

Фильеру собирают следующим обра- зом.

На выступы 2 корпуса 1 укладывают рабочие элементы ребер 3. Стыкуясь (сопрягаясь) друг с другом элементы ребер 3 за счет выступов 5 и пазов 4 образуют прядильные каналы 6 фильеры. В зависимости от формы выступов 5 и пазов 4 образуются прядильные каналы отверстия различной формы как по длине отверстия (фиг, 3), так и по сечению (фиг. 1 и 4). Закрепление элементов 3 в фильере относительно корпуса 1 можно осуществлять по-разно му: например, с помощью зажимного механизма 1, работающего пневматически, гидравлически или механически, а также склеиванием, спайкой, сваркой. Для уплотнения между соприкасающимися элементами ребер 3 можно использовать уплотнение, прокладки (не показано).

Предлагаемые фильеры позволяют упростить изготовление фильер и их эксплуатацию при изготовлении волокон и нитей с элементарной линейной плотностью нити менее 0,8 текс различным профилем сечения, особенно при использовании фильер с большим числом отверстий (например, более 100), а также расширить ассортимент применяемых при формовании волокон и нитей фильер и, соответственно, ассортимент выпускаемых волокон и нитей за счет физической и химической модификации непосредственно при прохождении расплава по каналу отверстия фильеры.

Формула изобретения

1.Фильера для формования волокон и нитей, состоящая из корпуса и плиты с прядильными каналами, отличающаяся тем, что, с целью улучшения эксплуатационных свойств путем расширения технологических возможностей, плита выполнена из рабочих элементов, сопряженных между собой посредством пазов и выступов, распо- ложенных на боковых поверхностях элементов с образованием прядильных каналов.

2.Фильера поп. 1,отличающаяся тем, что рабочие элементы плиты выполнены обогреваемыми.

3.Фильера по п. 1,отличающаяся тем, что прядильные каналы выполнены синусоидальными, пилообразными, или имеют кавернообраэные расширения.

Ч

JNI

N 2х

7.

ST t

5 {

N

/ х /

sj.

у

5 {/

/ х /

St

4

6

Использование: изобретение относится к производству химических волокон и нитей, в частности к фильерам для их получения. Сущность изобретения: фильера содержит корпус и плиты с прядильными каналами. Плита выполнена из рабочих элементов, которые сопряжены между собой посредством пазов и выступов, расположенных на боковых поверхностях элементов. Сопряженные между собой элементы образуют каналы для формования. Рабочие элементы плиты выполнены обогреваемыми. Прядильные каналы выполнены синусоидальными, пилообразными или имеют кавернообразные расширения. 2 з. п. ф-лы, 4 ил.

а

-А

Фиг.1

/М

Фи&З

Фиг.

| СТАНОК ДЛЯ ПРОДОЛЬНОГО НАКАТЫВАНИЯ ШЛИЦЕВ | 1963 |

|

SU223740A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-23—Публикация

1989-07-11—Подача