(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для притирки сферическихдЕТАлЕй | 1978 |

|

SU831559A1 |

| ПЛАНЕТАРНАЯ ПЕРЕДАЧА | 2002 |

|

RU2217634C1 |

| Приспособление для притирки зубчатых колес | 1982 |

|

SU1093567A1 |

| Приспособление для взаимной приработки пары зубчатых колес | 1976 |

|

SU643256A2 |

| Устройство для обработки зубчатых колес | 1986 |

|

SU1625571A1 |

| СТАНОК ДЛЯ ПРИТИРКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1969 |

|

SU248461A1 |

| Устройство для притирки конических поверхностей | 1982 |

|

SU1065155A1 |

| Устройство для притирки зубчатых колес | 1982 |

|

SU1071381A2 |

| Устройство для притирки зубчатыхКОлЕС | 1979 |

|

SU818779A1 |

| Способ притирки сопряженной пары зубчатых колес | 1975 |

|

SU582071A2 |

Использование: в машиностроении на отделочных операциях при обработке зубчатых колес. Сущность изобретения: притирку выполняют в корпусе, выполненном с возможностью регулирования положения осей валов, несущих притираемую зубчатую пару, параметры регулирования положения этих осей задают в соответствии с законом распределения плотности вероятности появления ошибок монтажа в рабочем корпусе рассеянных в пределах допусков, регламентированных стандартами на точность зубчатых передач. 2 з.п.ф-лы, 6 ил., 2 табл. ;

Изобретение относится к машиностроению и может быть использовано при отделочных операциях зубчатых колес.

Известен способ притирки зубчатых колес, включающий взаимный обкат зубчатой пары под нагрузкой в корпусе, выполненном с возможностью регулирования положения осей валов, несущих притираемую пару,

Недостатком указанного способа является его неэффективность, связанная с тем, что при снятии припуска не учитывают закон распределения плотности вероятности появления ошибок монтажа в рабочем корпусе, рассеянных в пределах допусков, регламентированных стандартами на точность зубчатых передач.

Целью изобретения является повышение эффективности процесса притирки за счет снятия припуска в соответствии с законом распределения плотности вероятности появления ошибок монтажа в рабочем корпусе. С указанной целью оси валов, несущих притираемую пару, устанавливают в положение, обеспечивающее непараллельность и перекос осей, равные нулю, и осуществляют притирку до снятия в средней части зубьев припуска, величина которого превышает шероховатость поверхности зубчатых профилей до притирки, затем процесс притирки осуществляют при чередующихся в последовательности случайных чисел nrrij сочетаниях значений непараллельности и перекоса, при каждом из сочетаний выполняют регулирование положений осей, обеспечивающее i-ю непараллельность и j- й перекос, а время протекания процесса притирки t(i,j) задают пропорционально вероятности P(i,j) появления в рабочем корпусе сочетания непараллельности и перекоса в соответствии с зависимостью

vj

CJ

Ч)

о о

t(i,j) t(0;0)-P(i,J)/P(0;0). где Р(0;0) - вероятность появления сочетания равных нулю непараллельности и перекоса;

t(0;0) - продолжительность процесса притирки в условиях равенства нулю непараллельности и перекоса осей.

При притирке цилиндрической зубчатой пары числа PI и п} значений непараллельности и перекоса осей валов притираемой пары задают из условия , где b - рабочая ширина зубьев колес указанной пары,

ММ, .

При притирке конической зубчатой пары число nj значений осевого смещения большего колеса притираемой конической пары задают из условия , где Гц - число значений отклонения межосевого расстояния указанной пары,

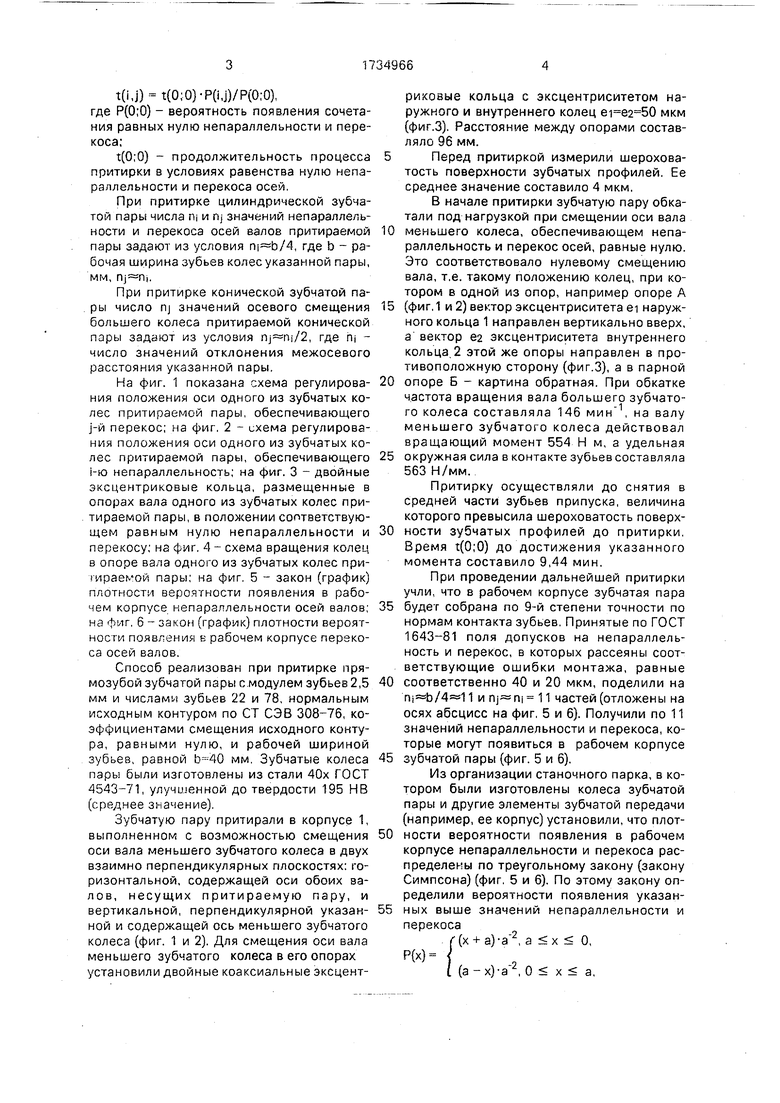

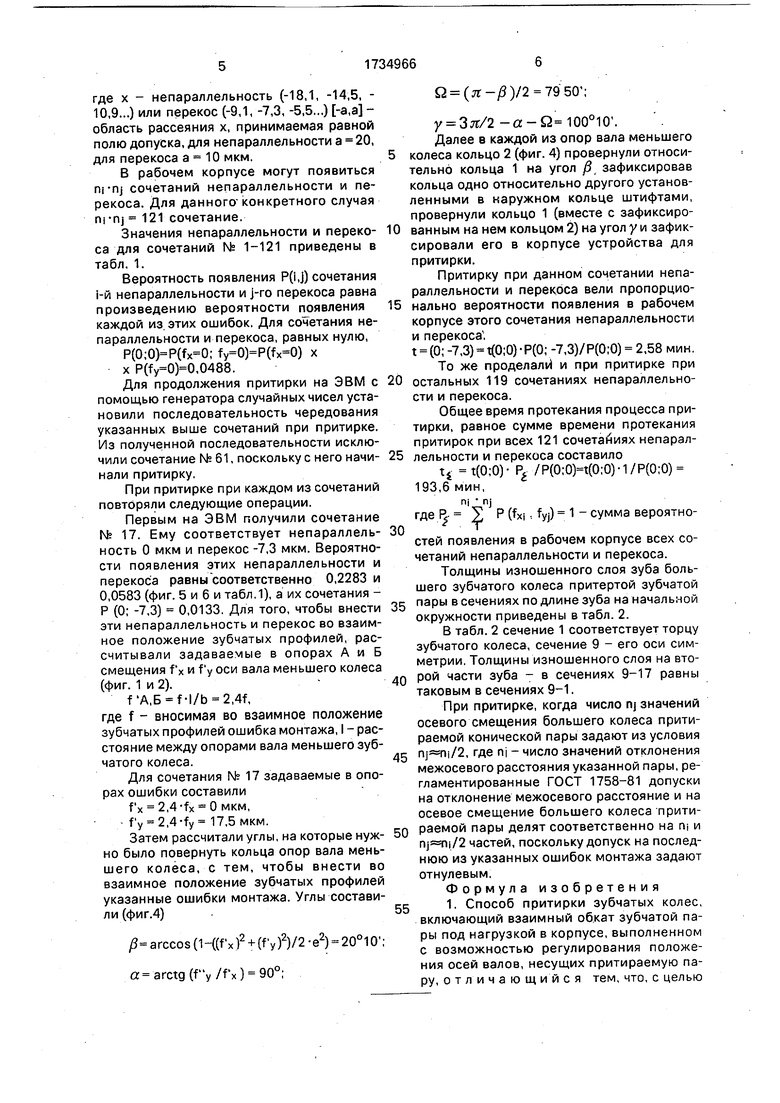

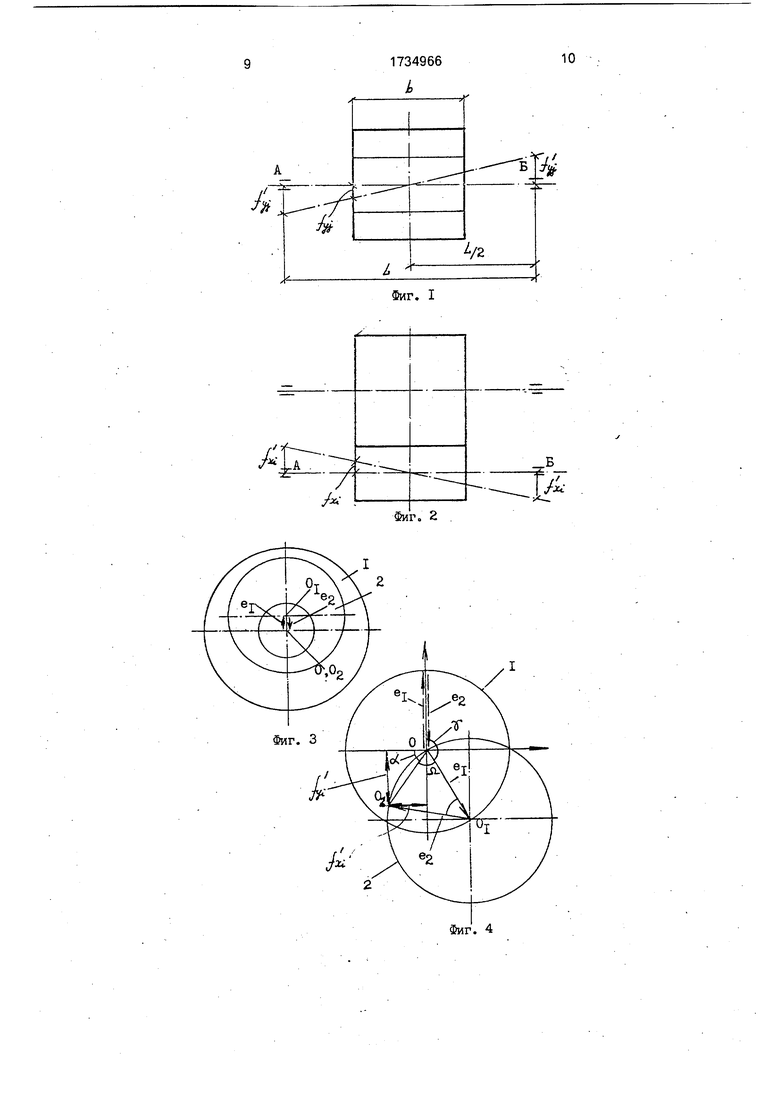

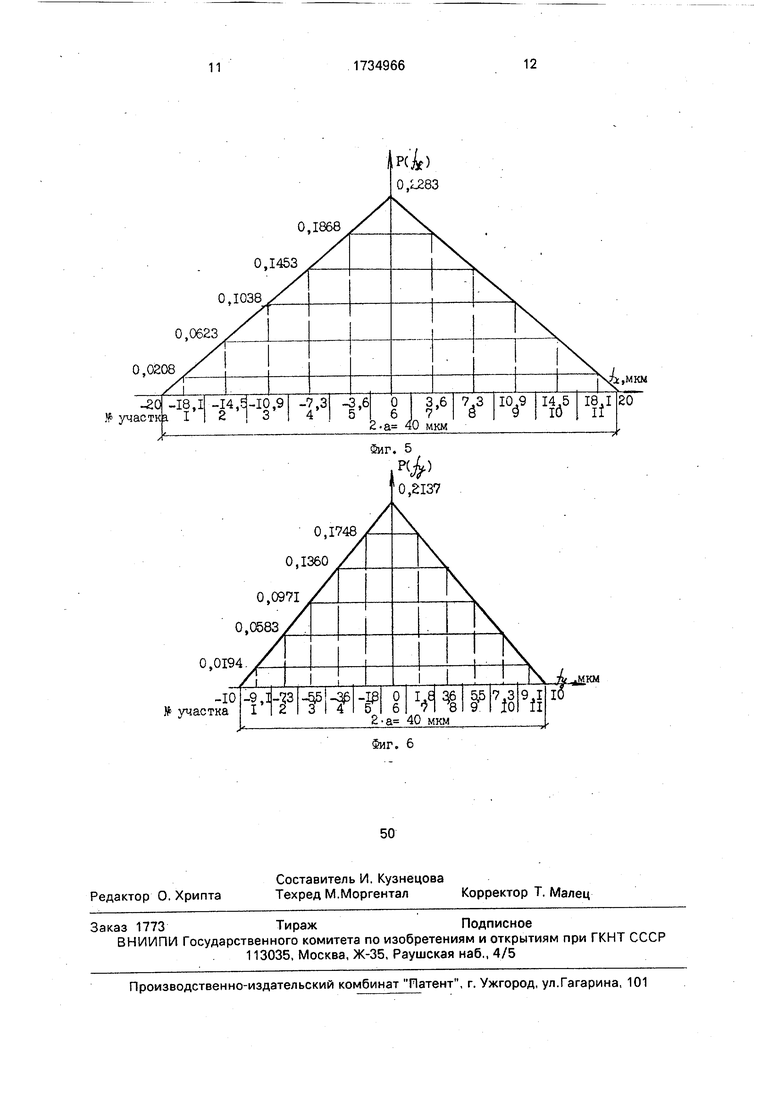

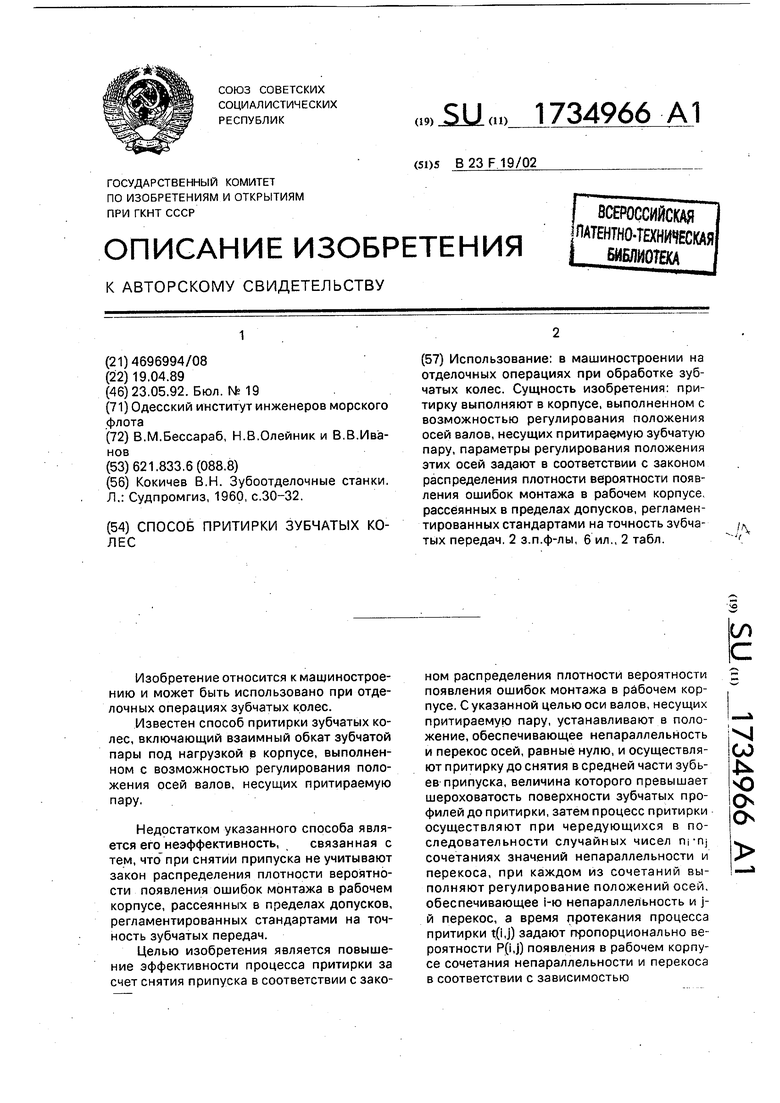

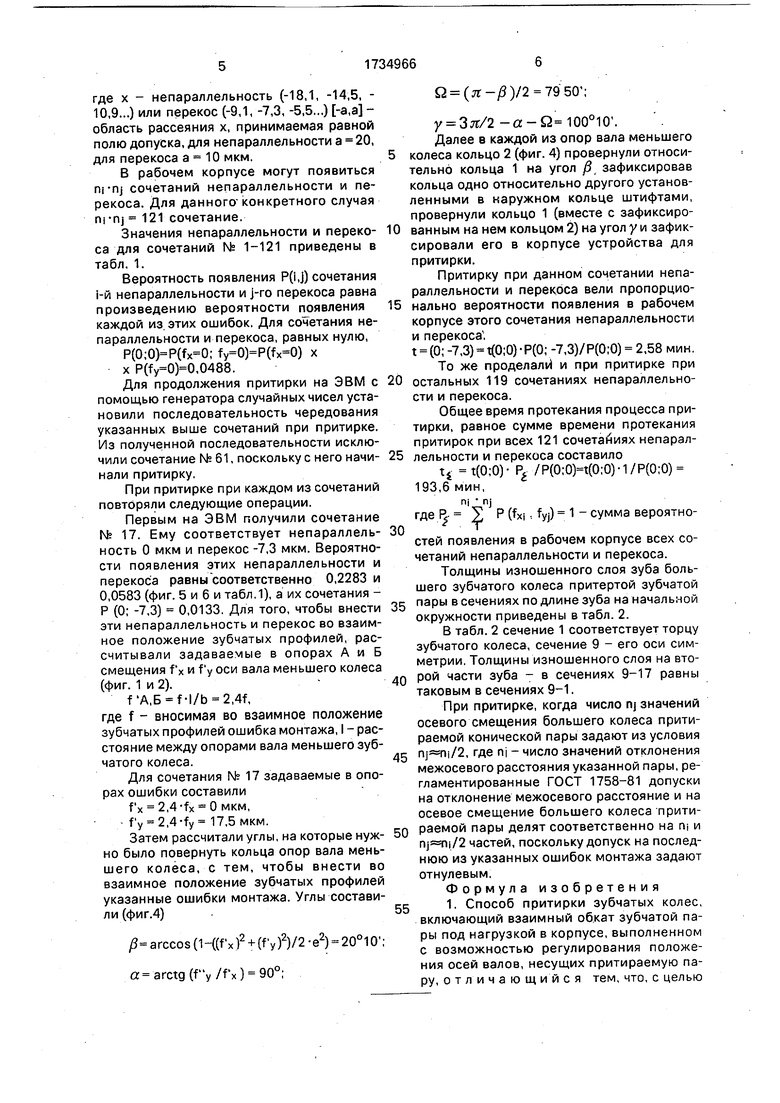

На фиг. 1 показана схема регулирова- ния положения оси одного из зубчатых колес притираемой пары, обеспечивающего j-и перекос; на фиг. 2 - ихема регулирования положения оси одного из зубчатых колес притираемой пары, обеспечивающего i-ю непараллельность; на фиг. 3 - двойные эксцентриковые кольца, размещенные в опорах вала одного из зубчатых колес притираемой пары, в положении соответствующем равным нулю непараллельности и перекосу; на фиг. 4 - схема вращения колец в опоре вала одного из зубчатых колес при- жраемой пары; на фиг. 5 - закон (график) плотности вероятности появления в рабочем корпусе непараллельности осей валов; на фиг. 6 - закон (график) плотности вероятности появления в рабочем корпусе перекоса осей валов.

Способ реализован при притирке прямозубой зубчатой пары с модулем зубьев 2,5 мм и числами зубьев 22 и 78, нормальным исходным контуром по СТ СЭВ 308-76, коэффициентами смещения исходного контура, равными нулю, и рабочей шириной зубьев, равной мм. Зубчатые колеса пары были изготовлены из стали 40х ГОСТ 4543-71, улучшенной до твердости 195 НВ (среднее значение).

Зубчатую пару притирали в корпусе 1, выполненном с возможностью смещения оси вала меньшего зубчатого колеса в двух взаимно перпендикулярных плоскостях: горизонтальной, содержащей оси обоих залов, несущих притираемую пару, и вертикальной, перпендикулярной указан- ной и содержащей ось меньшего зубчатого колеса (фиг. 1 и 2). Для смещения оси вала меньшего зубчатого колеса в его опорах установили двойные коаксиальные эксцентриковые кольца с эксцентриситетом наружного и внутреннего колец мкм (фиг.З). Расстояние между опорами составляло 96 мм.

Перед притиркой измерили шероховатость поверхности зубчатых профилей. Ее среднее значение составило 4 мкм,

В начале притирки зубчатую пару обкатали под нагрузкой при смещении оси вала меньшего колеса, обеспечивающем непараллельность и перекос осей, равные нулю. Это соответствовало нулевому смещению вала, т.е. такому положению колец, при котором в одной из опор, например опоре А (фиг,1 и 2) вектор эксцентриситета ei наружного кольца 1 направлен вертикально вверх, а вектор еа эксцентриситета внутреннего кольца 2 этой же опоры направлен в противоположную сторону (фиг.З), а в парной опоре Б - картина обратная. При обкатке частота вращения вала большего зубчатого колеса составляла 146 , на валу меньшего зубчатого колеса действовал вращающий момент 554 Н м, а удельная окружная сила в контакте зубьев составляла 563 Н/мм.

Притирку осуществляли до снятия в средней части зубьев припуска, величина которого превысила шероховатость поверхности зубчатых профилей до притирки. Время t(0;0) до достижения указанного момента доставило 9,44 мин.

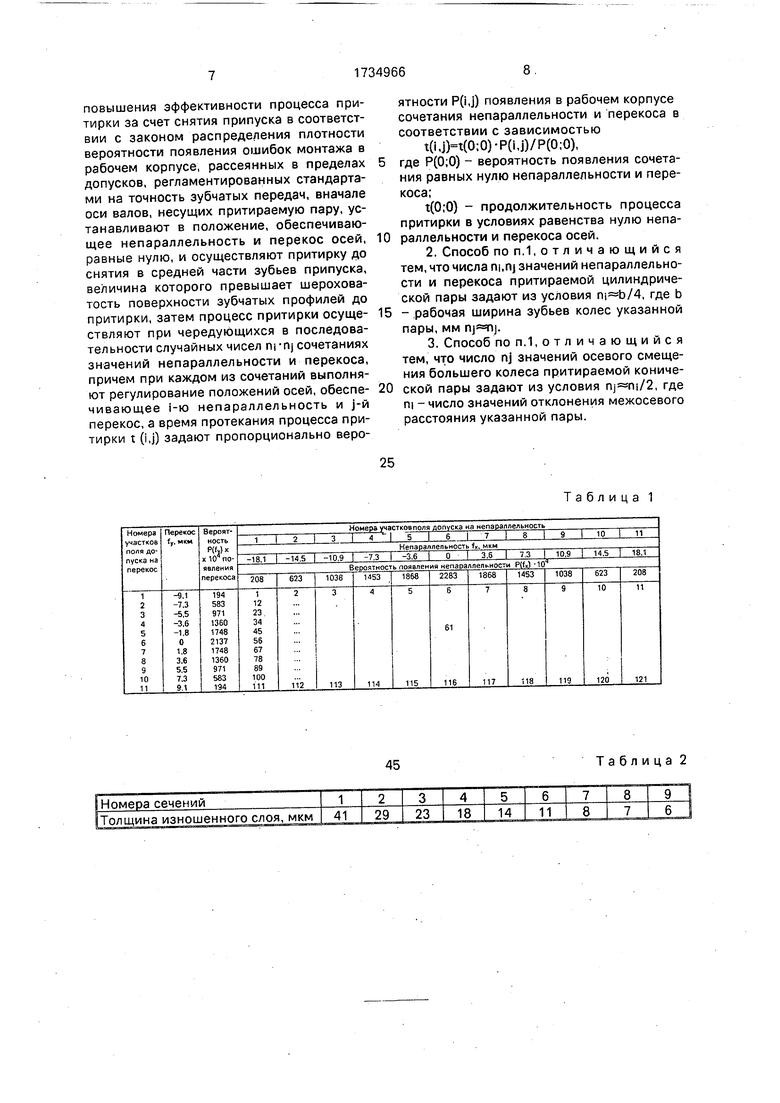

При проведении дальнейшей притирки учли, что в рабочем корпусе зубчатая пара будет собрана по 9-й степени точности по нормам контакта зубьев. Принятые по ГОСТ 1643-81 поля допусков на непараллельность и перекос, в которых рассеяны соответствующие ошибки монтажа, равные соответственно 40 и 20 мкм, поделили на и 11 частей (отложены на осях абсцисс на фиг, 5 и 6). Получили по 11 значений непараллельности и перекоса, которые могут появиться в рабочем корпусе зубчатой пары (фиг. 5 и 6).

Из организации станочного парка, в котором были изготовлены колеса зубчатой пары и другие элементы зубчатой передачи (например, ее корпус) установили, что плотности вероятности появления в рабочем корпусе непараллельности и перекоса распределены по треугольному закону (закону Симпсона) (фиг, 5 и 6). По этому закону определили вероятности появления указанных выше значений непараллельности и перекоса

-2

Р(Х)

(x + a), a x О, (а -х), 0 х а,

где х - непараллельность (-18,1, -14,5, - 10,9...) или перекос (-9,1, -7,3, -5,5...) -а,а - область рассеяния х, принимаемая равной полю допуска, для непараллельности а 20, для перекоса а 10 мкм.

В рабочем корпусе могут появиться nrrij сочетаний непараллельности и перекоса. Для данного конкретного случая nrnj 121 сочетание.

Значения непараллельности и перекоса для сочетаний № 1-121 приведены в табл. 1.

Вероятность появления P(i,j) сочетания i-й непараллельности и j-ro перекоса равна произведению вероятности появления каждой из. этих ошибок. Для сочетания непараллельности и перекоса, равных нулю,

P(0;0)P( )P() x

х P()0,0488.

Для продолжения притирки на ЭВМ с помощью генератора случайных чисел установили последовательность чередования указанных выше сочетаний при притирке. Из полученной последовательности исключили сочетание № 61, поскольку с него начинали притирку,

При притирке при каждом из сочетаний повторяли следующие операции.

Первым на ЭВМ получили сочетание № 17. Ему соответствует непараллельность 0 мкм и перекос -7,3 мкм. Вероятности появления этих непараллельности и перекоса равны соответственно 0,2283 и 0,0583 (фиг. 5 и 6 и табл.1), а их сочетания - Р (0; -7,3) 0,0133. Для того, чтобы внести эти непараллельность и перекос во взаимное положение зубчатых профилей, рассчитывали задаваемые в опорах А и Б смещения f x и f y оси вала меньшего колеса (фиг. 1 и 2),

f A,B H/b 2,4f,

где f - вносимая во взаимное положение зубчатых профилей ошибка монтажа, I - расстояние между опорами вала меньшего зубчатого колеса.

Для сочетания № 17 задаваемые в опорах ошибки составили

f x 2,4-fx OMKM, f y 2,4-fy 17,5 мкм.

Затем рассчитали углы, на которые нужно было повернуть кольца опор вала меньшего колёса, с тем, чтобы внести во взаимное положение зубчатых профилей указанные ошибки монтажа. Углы составили (фиг.4)

Ј arccos(1-((f x)2 + (fy)2)/2-e2) 20°10 ;

a arctg(f y/fx) 90

,о.

Q (tt-/3)/2 7950 ;

у Зл/2 -a-Q 100°10 . Далее в каждой из опор вала меньшего колеса кольцо 2 (фиг. 4) провернули относительно кольца 1 на угол /3 зафиксировав кольца одно относительно другого установленными в наружном кольце штифтами, провернули кольцо 1 (вместе с зафиксиро- ванным на нем кольцом 2) на угол у и зафиксировали его в корпусе устройства для притирки.

Притирку при данном сочетании непараллельности и перекоса вели пропорцио- нально вероятности появления в рабочем корпусе этого сочетания непараллельности и перекоса .

t (0;-7,3) t(0;0)-P(0; -7,3)/P(0;0) 2,58 мин. То же проделали и при притирке при остальных 119 сочетаниях непараллельности и перекоса.

Общее время протекания процесса притирки, равное сумме времени протекания притирок при всех 121 сочетаниях непарал- лельности и перекоса составило

tj t(0;0)- Pt /P(0;OH(0;0)-1/P(0;0) 193,6 мин,

ni nj где В- У Р (fXj, fyi) 1 - сумма вероятноY

стей появления в рабочем корпусе всех сочетаний непараллельности и перекоса.

Толщины изношенного слоя зуба большего зубчатого колеса притертой зубчатой

пары в сечениях по длине зуба на начальной окружности приведены в табл. 2.

В табл. 2 сечение 1 соответствует торцу зубчатого колеса, сечение 9 - его оси симметрии. Толщины изношенного слоя на второй части зуба - в сечениях 9-17 равны таковым в сечениях 9-1.

При притирке, когда число nj значений осевого смещения большего колеса притираемой конической пары задают из условия

nj«nj/2, где nj - число значений отклонения межосевого расстояния указанной пары, регламентированные ГОСТ 1758-81 допуски на отклонение межосевого расстояние и на осевое смещение большего колеса притираемой пары делят соответственно на гн и частей, поскольку допуск на последнюю из указанных ошибок монтажа задают отнулевым,

Формула изобретения

1- Способ притирки зубчатых колес, включающий взаимный обкат зубчатой пары под нагрузкой в корпусе, выполненном с возможностью регулирования положения осей валов, несущих притираемую пару, отличающийся тем, что, с целью

повышения эффективности процесса притирки за счет снятия припуска в соответствии с законом распределения плотности вероятности появления ошибок монтажа в рабочем корпусе, рассеянных в пределах допусков, регламентированных стандартами на точность зубчатых передач, вначале оси валов, несущих притираемую пару, устанавливают в положение, обеспечивающее непараллельность и перекос осей, равные нулю, и осуществляют притирку до снятия в средней части зубьев припуска, величина которого превышает шероховатость поверхности зубчатых профилей до притирки, затем процесс притирки осуществляют при чередующихся в последовательности случайных чисел сочетаниях значений непараллельности и перекоса, причем при каждом из сочетаний выполняют регулирование положений осей, обеспечивающее i-ю непараллельность и j-й перекос, а время протекания процесса притирки t (i,j) задают пропорционально веро0

5

0

ятности P(i,j) появления в рабочем корпусе сочетания непараллельности и перекоса в соответствии с зависимостью

t(i,j)t(0;0)-P(i,j)/P(0;0), где Р(0;0) - вероятность появления сочетания равных нулю непараллельности и перекоса;

t(0;0) - продолжительность процесса притирки в условиях равенства нулю непараллельности и перекоса осей.

Таблица 1

45

Таблица 2

f

/

7 A/;

I

10

Фиг. I

Б

Тл

Фиг

. 2

Фиг. 6

| Кокичев В.Н | |||

| Зубоотделочные станки | |||

| Л.: Судпромгиз, 1960, с.30-32. |

Авторы

Даты

1992-05-23—Публикация

1989-04-19—Подача