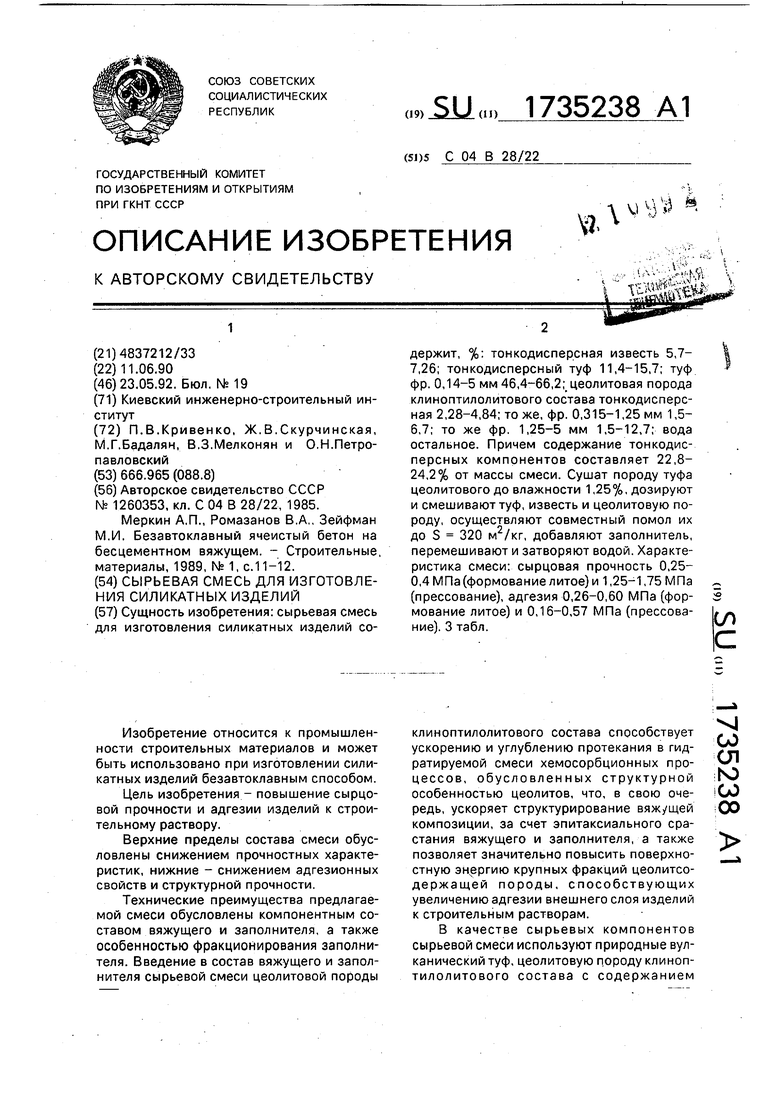

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатных изделий безавтоклавным способом.

Цель изобретения - повышение сырцовой прочности и адгезии изделий к строительному раствору.

Верхние пределы состава смеси обусловлены снижением прочностных характеристик, нижние - снижением адгезионных свойств и структурной прочности

Технические преимущества предлагаемой смеси обусловлены компонентным составом вяжущего и заполнителя, а также особенностью фракционирования заполнителя. Введение в состав вяжущего и заполнителя сырьевой смеси цеолитовой породы

клиноптилолитового состава способствует ускорению и углублению протекания в гид- ратируемой смеси хемосорбционных процессов, обусловленных структурной особенностью цеолитов, что, в свою очередь, ускоряет структурирование вяжущей композиции, за счет эпитаксиального срастания вяжущего и заполнителя, а также позволяет значительно повысить поверхностную энергию крупных фракций цеолитсо- держащей породы, способствующих увеличению адгезии внешнего слоя изделий к строительным растворам.

В качестве сырьевых компонентов сырьевой смеси используют природные вулканический туф, цеолитовую породу клиноп- тилолитового состава с содержанием

CJ

ел

N) CJ 00

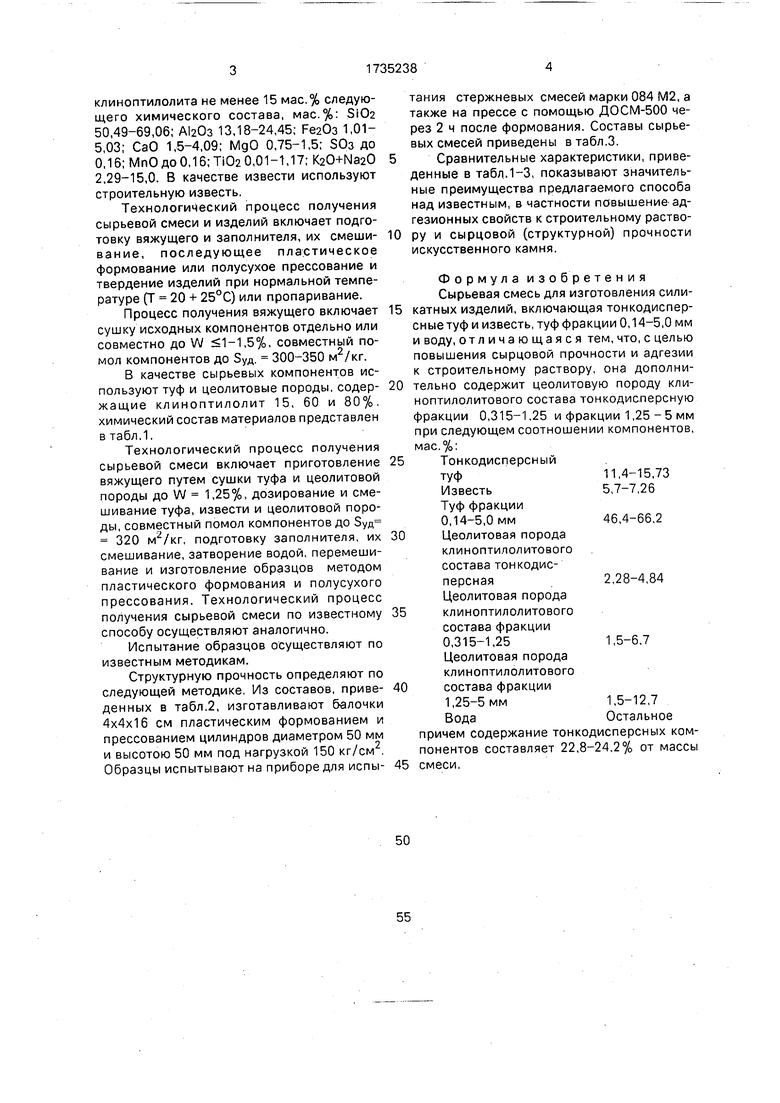

клиноптилолита не менее 15 мас.% следующего химического состава, мас.%: SiOa 50,49-69,06; А120з 13,18-24,45; РеаОз 1,01- 5,03; СаО 1,5-4,09; МдО 0,75-1,5; ЗОз до 0,16; МпО до 0,16; 11020,01-1,17; K20+N320 2,29-15,0. В качестве извести используют строительную известь.

Технологический процесс получения сырьевой смеси и изделий включает подготовку вяжущего и заполнителя, их смешивание, последующее пластическое формование или полусухое прессование и твердение изделий при нормальной температуре (Т 20 + 25°С) или пропаривание.

Процесс получения вяжущего включает сушку исходных компонентов отдельно или совместно до W 1-1,5%, совместный помол компонентов до 5УД. 300-350 м2/кг.

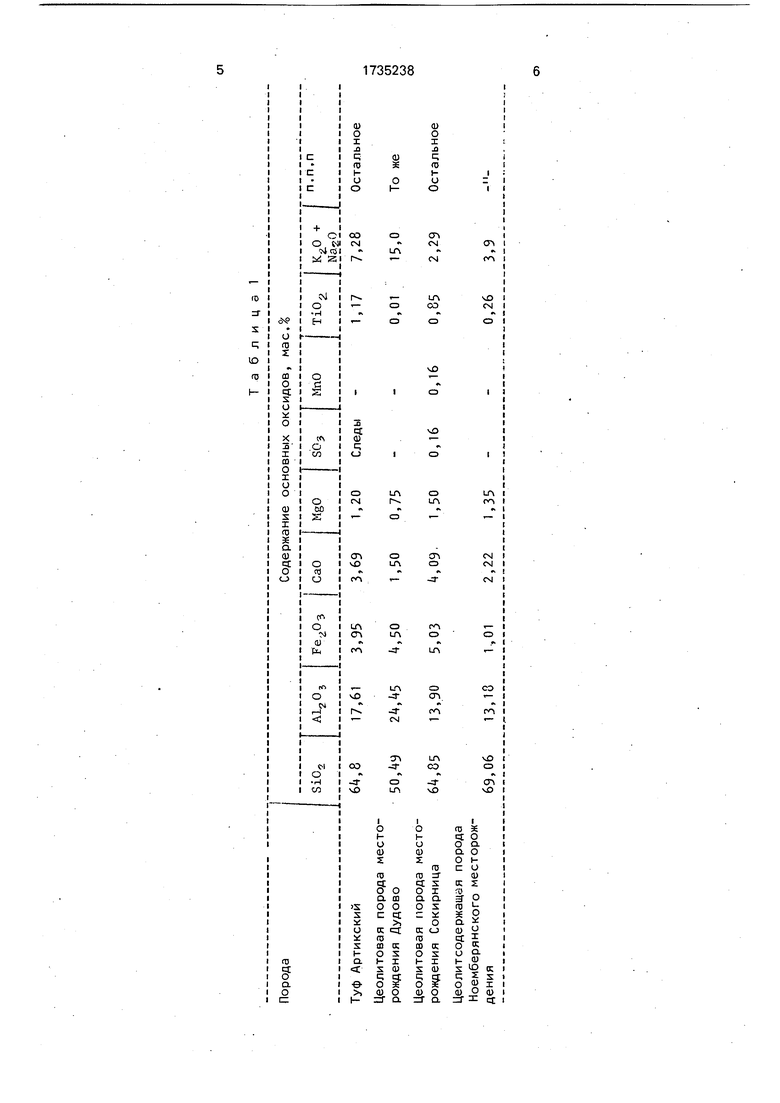

В качестве сырьевых компонентов используют туф и цеолитовые породы, содержащие клиноптилолит 15, 60 и 80%. химический состав материалов представлен в табл.1.

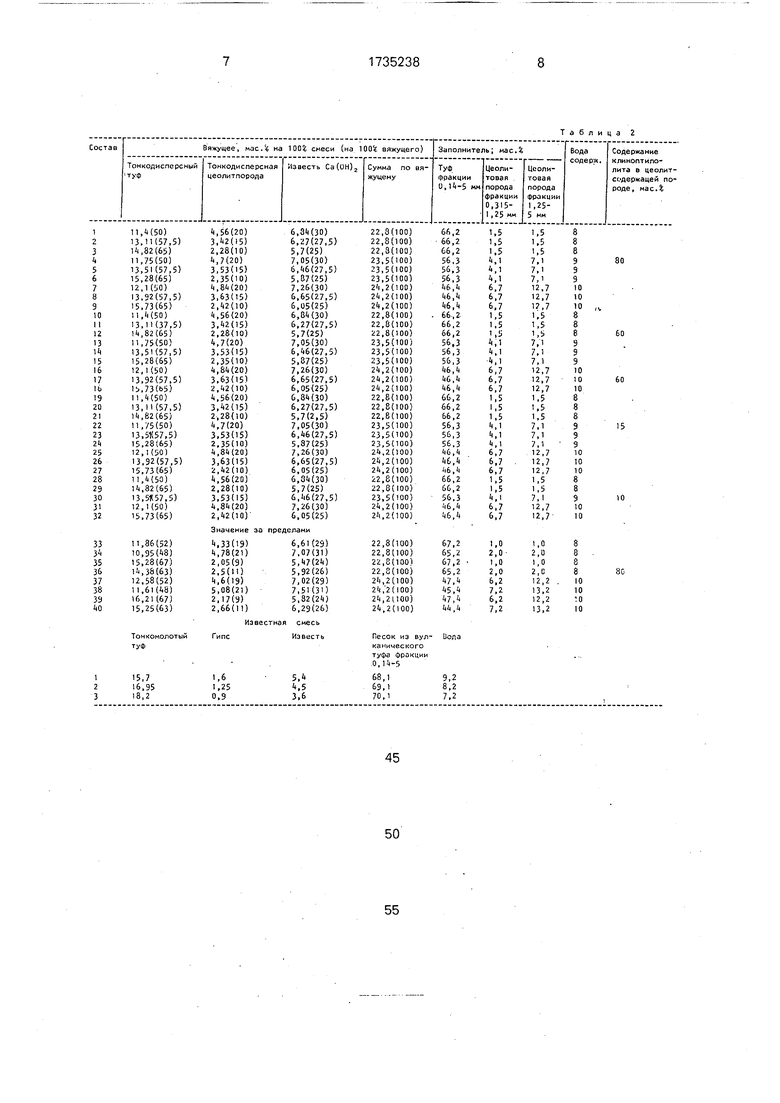

Технологический процесс получения сырьевой смеси включает приготовление вяжущего путем сушки туфа и цеолитовой породы до W 1,25%, дозирование и смешивание туфа, извести и цеолитовой породы, совместный помол компонентов до 5УД 320 м2/кг, подготовку заполнителя, их смешивание, затворение водой, перемешивание и изготовление образцов методом пластического формования и полусухого прессования. Технологический процесс получения сырьевой смеси по известному способу осуществляют аналогично.

Испытание образцов осуществляют по известным методикам.

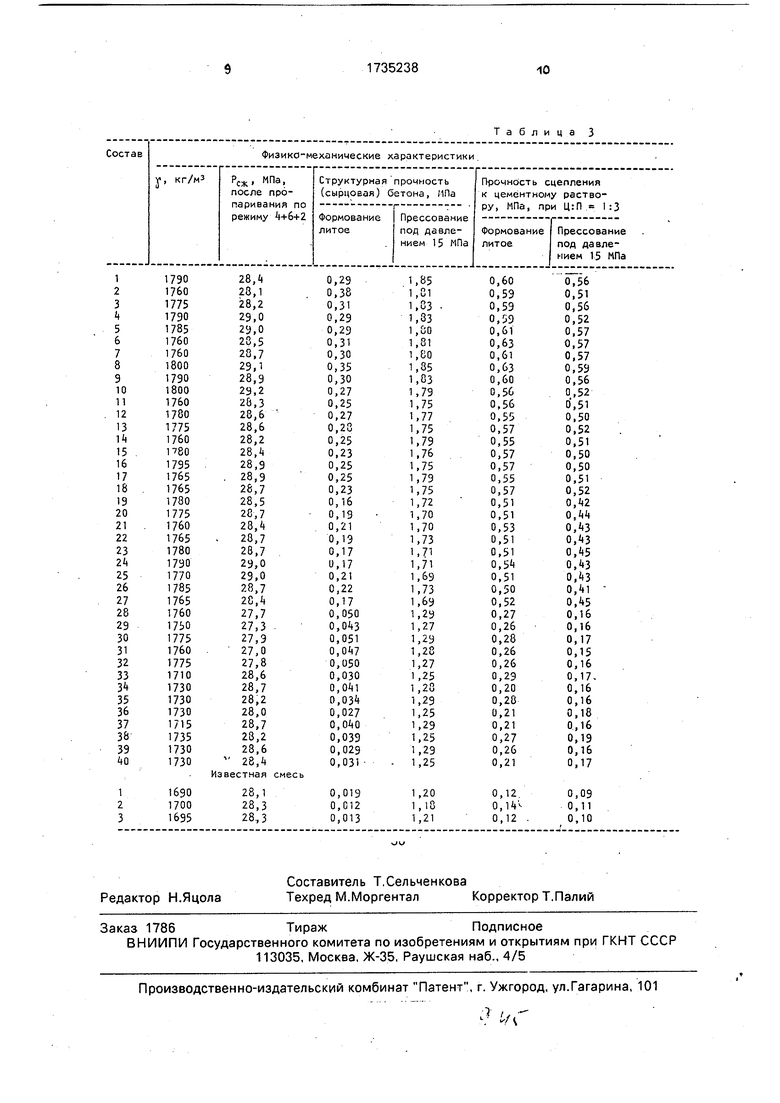

Структурную прочность определяют по следующей методике. Из составов, приведенных в табл,2, изготавливают белочки 4x4x16 см пластическим формованием и прессованием цилиндров диаметром 50 мм и высотою 50 мм под нагрузкой 150 кг/см2 Образцы испытывают на приборе для испытания стержневых смесей марки 084 М2, а также на прессе с помощью ДОСМ-500 через 2 ч после формования. Составы сырьевых смесей приведены в табл.3.

Сравнительные характеристики, приведенные в табл.1-3, показывают значительные преимущества предлагаемого способа над известным, в частности повышение адгезионных свойств к строительному раствору и сырцовой (структурной) прочности искусственного камня.

Формула изобретения Сырьевая смесь для изготовления сили- катных изделий, включающая тонкодисперсные туф и известь, туф фракции 0,14-5,0 мм и воду, отличающаяся тем, что, с целью повышения сырцовой прочности и адгезии к строительному раствору, она дополни- тельно содержит цеолитовую породу кли- ноптилолитового состава тонкодисперсную фракции 0,315-1,25 и фракции 1,25 - 5 мм при следующем соотношении компонентов, мас.%: Тонкодисперсный

туф11,4-15,73

Известь5,7-7,26

Туф фракции

0,14-5,0 мм46,4-66,2

Цеолитовая порода

клиноптиполитового состава тонкодисперсная2,28-4,84 Цеолитовая порода клиноптилолитового состава фракции 0,315-1,251,5-6,7 Цеолитовая порода клиноптилолитового состава фракции

1,25-5 мм1,5-12,7

ВодаОстальное

причем содержание тонкодисперсных компонентов составляет 22,8-24,2% от массы смеси,

Цеолитсодержащея порода Ноемберянского месторождения

69,06 13,18 1,01

2,22 1,35

0,26 3,9

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2471754C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2011 |

|

RU2470901C2 |

| Сырьевая смесь для изготовления пористого заполнителя | 1989 |

|

SU1675258A1 |

| БЕТОН С КРУПНЫМ ЗАПОЛНИТЕЛЕМ ИЗ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2616945C2 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358936C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2376267C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2553818C2 |

Сущность изобретения: сырьевая смесь для изготовления силикатных изделий содержит, %: тонкодисперсная известь 5,7- 7,26, тонкодисперсный туф 11,4-15,7; туф фр. 0,14-5 мм 46,4-66,2; цеолитовая порода клиноптилолитового состава тонкодисперсная 2,28-4,84; то же, фр. 0,315-1,25 мм 1,5- 6,7; то же фр. 1,25-5 мм 1,5-12,7; вода остальное. Причем содержание тонкодисперсных компонентов составляет 22,8- 24,2% от массы смеси. Сушат породу туфа цеолитового до влажности 1,25%, дозируют и смешивают туф, известь и цеолитовую породу, осуществляют совместный помол их до S 320 м2/кг, добавляют заполнитель, перемешивают и затворяют водой. Характеристика смеси: сырцовая прочность 0,25- 0,4 МПа (формование литое) и 1,25-1,75 МПа (прессование), адгезия 0,26-0,60 МПа (формование литое) и 0,16-0,57 МПа (прессование). 3 табл. (Л С

Значение за пределами

Таблица 3

| Сырьевая смесь для изготовления силикатных изделий | 1985 |

|

SU1260353A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Меркин А.П., Ромазанов В.А , Зейфман М.И | |||

| Безавтоклавный ячеистый бетон на бесцементном вяжущем | |||

| - Строительные, материалы, 1989, № 1, с.11-12. | |||

Авторы

Даты

1992-05-23—Публикация

1990-06-11—Подача