Изобретение относится к способу получения деэмульгатора нефтяных эмульсий и может найти применение в нефтехимической промышленности.

Известен способ получения деэмульгатора нефтяных эмульсий - поверхностно-ак- тивного вещества типа 1-арилбу- тил-2-сульфата, осуществляемый взаимодействием алкилбензола и серной кислоты при температуре 10-15°С в течение 2,5 ч с последующей нейтрализацией полученного арилбутилсульфата 20%-ной щелочью.

Недостатком этого способа является неудовлетворительное качество целевого продукта, обусловленное высоким значением поверхностного натяжения 1%-ного водного раствора (47.32 мН/м).

Известен способ получения деэмульгатора нефтяных эмульсий - поверхностно-активного вещества, получаемого сульфированием отхода производства суль- фонола на основе н-парафина 22-45%-ным олеумом при массовом соотношении, равном 1:0,16-0,20, соответственно в течение 4-5 ч с подачей олеума 0,5-1,0 ч при 10-40°С и последующей нейтрализации сульфомассы 40%-ным раствором гидроокиси натрия при 20-40°С.

Недостатком указанного способа является неудовлетворительное качество целевого продукта, обусловленное относительно высоким содержанием в его составе неомы- ляемых веществ (6-8 мас,%) и N3250(12,0- 13.5 мае.%).

VJ СА СЛ Ю vj VI

Цель изобретения - повышение качества целевого продукта,

Поставленная цель достигается тем, что согласно способу получения деэмульгатора нефтяных эмульсий в качестве углеводородов используют кубовый остаток ректификации зтилбензола и сульфирование проводят хлорсульфоновой кислотой при массовом соотношении кубовый остаток : хлорсульфо- новая кислота, равном 1.0,4-0,5, в течение 1-1,5ч.

Сущность изобретения заключается в следующем.

При получении поверхностно-активного вещества (ПАВ) на основе кубового остатка ректификации эгилбензола состава, мас.%: изопропилбензол 1,0-1,5; полиал- килбензол 96-97; смолообразные вещества 2,0-2,5 кубовый остаток подвергают сульфи- рованию хлорсульфоновой кислотой S02(OH)CI при массовом соотношении 1:0,4-0,5 соответственно в течение 1-1,5 ч. Выход ПАВ 98-99 мас.% на исходное сырье. Содержание, мас.% сульфопродукт 78,4-80,6; вода 19,0-21,2; неомыляемые вещества 0,1-0,3; N32S04 0,1-0,3.

Снижение количества хлорсульфоновой кислоты снижает выход ПАВ, а увеличение ухудшает качество за счет образования побочного продукта - натрий сульфата. Интервал времени подачи хлорсульфоновой кислоты обусловлен тем, что при сокращении времени подачи последней происходит бурное пенообразование и возможен выброс массы из реакционной зоны. Увеличение времени подачи кислоты нецелесообразно, так как практически не влияет на качество ПАВ,

Существенные отличия предлагаемого способа от известного заключаются в том, что природа и состав основного компонента - кубового остатка ректификации этилбен- зола, а также указанные условия способа сульфирования обеспечивают получение ПАВ более высокого качества. Использование его в качестве деэмульгатора позволяет по сравнению с известным способом увеличить выделение воды и солей из нефтяных эмульсий.

Пример 1. В трехгорлую колбу при 20°С помещают 40 г кубового остатка ректификации, этилбензола (КОРЭБ) состава: изопропилбензол 1%, полиалкилбензол 97%, смолообразные вещества 2%, включают мешалку и постепенно в течение 1 ч подают 16 г хлорсульфоновой кислоты. Массовое соотношение КОРЭБ и SO2(OH)CI 1:0,4. Смесь продолжают перемешивать в течение 1 ч. Далее полученный продукт нейтрализуют 24,2 г 40%-ным водным раствором щелочи, подаваемым в течение 20 мин. Температура нейтрализации 20-40°С. Получено сульфопродукта 74,6 г; НС1 4,5 г непрореагировавших углеводородов 0,4 г.

Потери 0,7 г. Степень превращения отхода в сульфопродукт 98,7%. Содержание основного вещества 80,6%, воды 19,0%, неомыля- емых 0,3%, NaaSCM 0,1 %.

Полученный продукт светло-коричнево0 го цвета, растворяется в воде. При введении 0,5% полученного продукта в воду поверхностное натяжение снижается до 35,7 мН/м (при 20°С).

Пример 2. Реакцию проводят анало5 гично примеру 1, но количество 50г(ОН)С1 составляет 18г. Массовое соотношение КОРЭБ к S02(OH)CI 1:0,45. После нейтрализации с использованием 27,2 г 40%-ного водного раствора щелочи получено 79,3 г

0 сульфопродуктов; HCI 5,1 г. Потери 0,8 г, выход 99%. Содержание основного вещества 79,6%, воды 20,0%, неомыляемых веществ 0,2 %, N32S04 0,2 %.

При введении 0,5% полученного про5 дукта в воду поверхностное натяжение снижается до 35,5 мН/м.

Пример 3. Реакцию проводят аналогично примеру 1, но количество S02(OH)Cl составляет 20 г. Массовое соотношение КО0 РЭБ к SOa(OH)CI 1:0,5. После нейтрализации с использованием 30,4 г 40%-ного водного раствора NaOH получено 83,9 г сульфопродукта, HCI 5,7 г. Потери составляют 0,8 г. Выход 99,0%. Содержание основ5 ного вещества -78,4%. воды 21,2%, неомыляемых веществ 0,1 %, Na2SO4 0,3 %.

При введении 0,5% полученного продукта в воду поверхностное натяжение снижается до 36,4 мН/м.

0 П р и м е р 4. Реакцию проводят аналогично примеру 1, но количество S02(OH)CI составляет 14 г, массовое соотношение КОРЭБ к S02(OH)CI 1:0,35. После нейтрализации с использованием 21,2 г 40%-ного

5 водного раствора NaOH получено сульфопродукта 66,6 г; HCI 3,9 г, потери 0,7 г: непрореагировавшего полиалкилбензола 4 г. Выход 93,4%. Содержание основного вещества 80,3%, воды 17,5%, неомыляемых ве0 ществ 2,1%, Na2S040,1%.

При введении 0,5% полученного продукта в воду поверхностное натяжение воды снижается до 38 мН/м,

Пример 5. Реакцию проводят анало5 гично примеру 1, но количество S02(OH)CI составляет 22 г. Массовое соотношение КОРЭБ к SOa(OH)CM:0,55. После нейтрализации с использованием 33,8 г 40%-ного водного раствора NaOH получено сульфопродукта 88,7 г, HCI 6,3 г, потери 0,8 г. Степень превращения отхода в сульфопродукте 99,1%. Содержание основного вещества 75.1%, воды 22,2%, Na2S04 2,7%.

При введении 0,5% полученного продукта в воду поверхностное натяжение сни- жается до 37,3 мН/м,

Пример 6. Реакцию проводят аналогично примеру 1, но с использованием КО- РЭБ состава, мас.%: изопропилбензол 1,5; полиалкилбензол 96; смолообразные вещества 2,5 и подачей хлорсульфоновой кислоты в течение 1,5 ч. Получено сульфопродукта 74,5 г; HCI 4.5 г; непрореагировавших углеводородов 0,5 г. Потери 0.7 г.

Степень превращения полиалкилбензо- ла в ПАВ 98,4%. Содержание основного вещества 80.6%. воды 1 9%. неомыляемых веществ 0.3%, Na2SCMO,1%.

При введении 0,5% полученного про- дукта в воду поверхностное натяжение снижается до 35,6 мН/м.

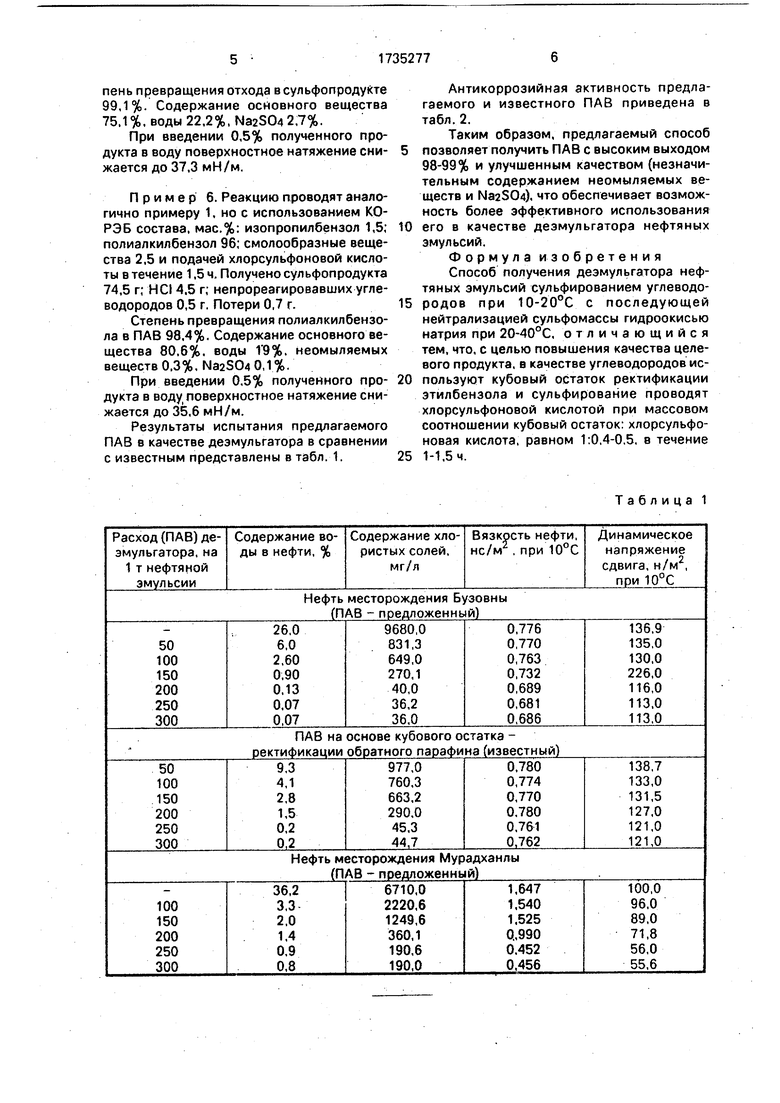

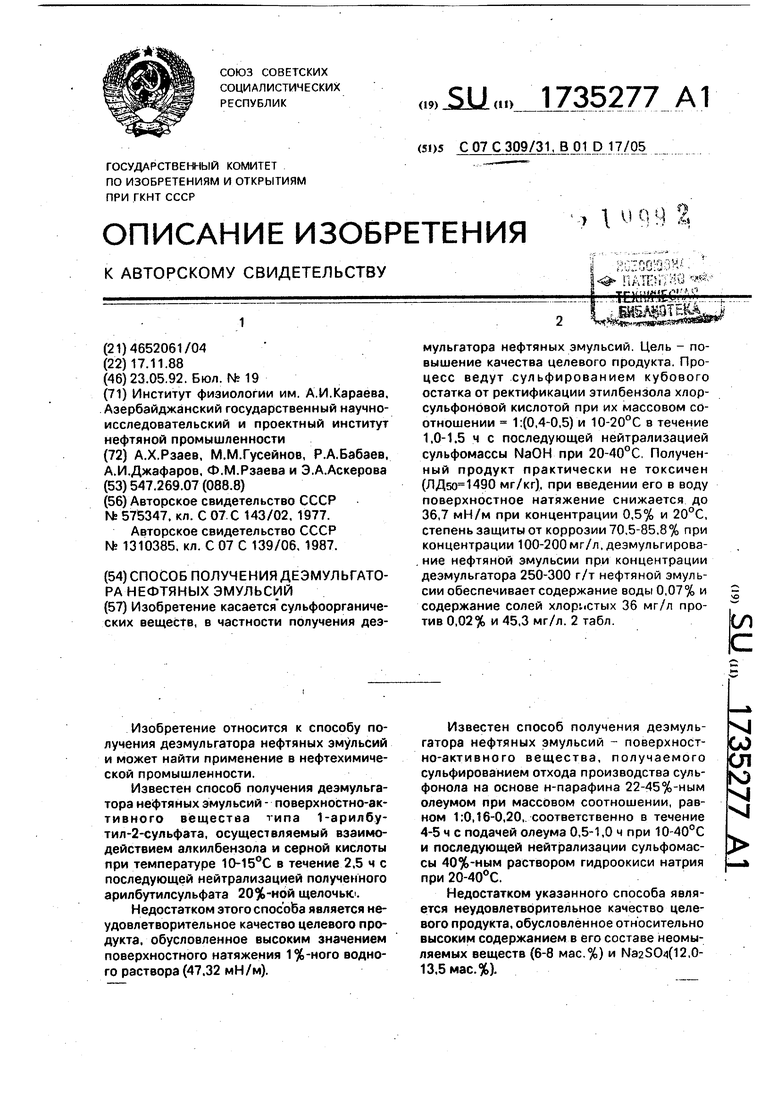

Результаты испытания предлагаемого ПАВ в качестве деэмульгатора в сравнении с известным представлены в табл. 1.

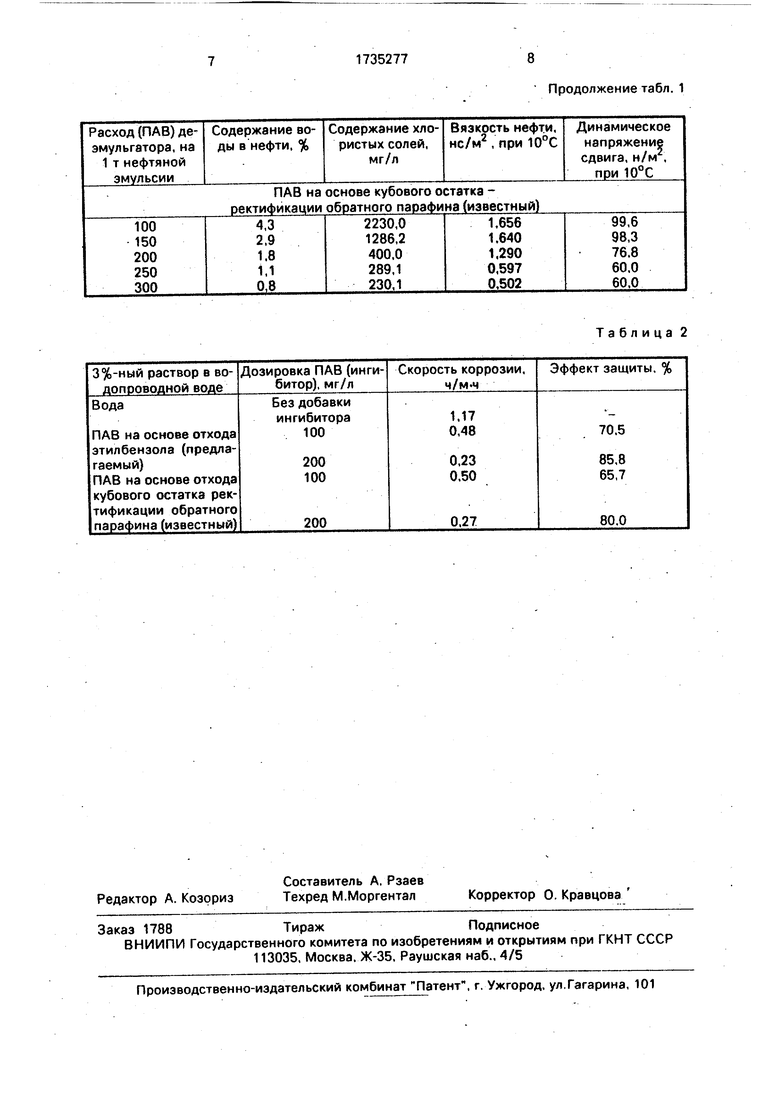

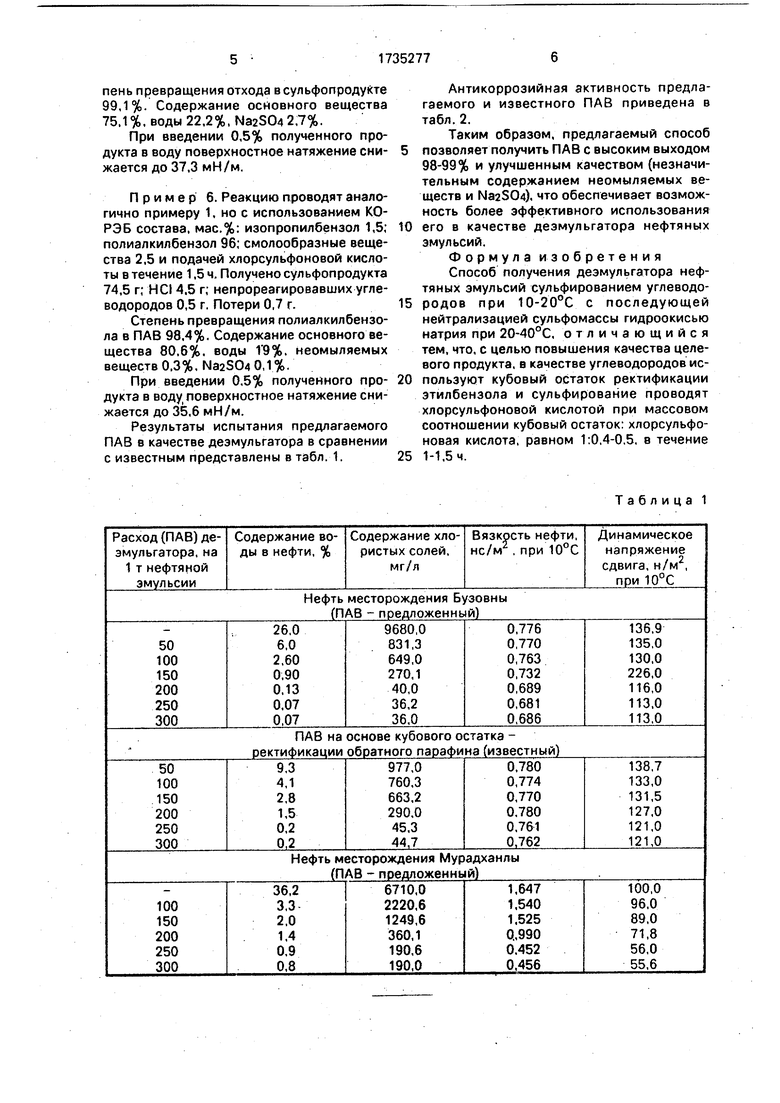

Антикоррозийная активность предлагаемого и известного ПАВ приведена в табл.2.

Таким образом, предлагаемый способ позволяет получить ПАВ с высоким выходом 98-99% и улучшенным качеством (незначительным содержанием неомыляемых веществ и NaaSCM). что обеспечивает возможность более эффективного использования его в качестве деэмульгатора нефтяных эмульсий.

Формула изобретения

Способ получения деэмульгатора нефтяных эмульсий сульфированием углеводородов при 10-20°С с последующей нейтрализацией сульфомассы гидроокисью натрия при 20-40°С, отличающийся тем. что, с целью повышения качества целевого продукта, в качестве углеводородов используют кубовый остаток ректификации этилбензола и сульфирование проводят хлорсульфоновой кислотой при массовом соотношении кубовый остаток: хлорсульфо- новая кислота, равном 1:0,4-0,5, в течение 1-1,5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нефтевытесняющего реагента для заводнения нефтяных пластов | 1991 |

|

SU1810334A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1985 |

|

SU1293174A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия для буровых растворов | 1985 |

|

SU1310385A1 |

| Способ получения поверхностно-активного вещества для обезжиривания деталей кондиционера | 1986 |

|

SU1395662A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти и /или пластификатора бетонных смесей | 1989 |

|

SU1608184A1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТЯНЫХ ЭМУЛЬСИЙ | 1998 |

|

RU2153521C2 |

| Способ разрушения нефтяной эмульсии | 1987 |

|

SU1456451A1 |

| ДЕЭМУЛЬГИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 1998 |

|

RU2155206C2 |

| Способ получения деэмульгатора для разрушения эмульсий нефти | 1988 |

|

SU1532558A1 |

| Способ получения натриевых солей нефтяных сульфокислот | 1981 |

|

SU1070136A1 |

Изобретение касается сульфоорганиче- ских веществ, в частности получения дез2 мульгатора нефтяных эмульсий. Цель - повышение качества целевого продукта. Процесс ведут сульфированием кубового остатка от ректификации этилбензола хлор- сульфоновой кислотой при их массовом соотношении 1:(0,4-0,5) и 10-20°С в течение 1,0-1.5 ч с последующей нейтрализацией сульфомассы NaOH при 20-40°С, Полученный продукт практически не токсичен ( мг/кг), при введении его в воду поверхностное натяжение снижается до 36,7 мН/м при концентрации 0,5% и 20°С, степень защиты от коррозии 70,5-85,8% при концентрации 100-200 мг/л, деэмульгирова- ние нефтяной эмульсии при концентрации деэмульгатора 250-300 г/т нефтяной эмульсии обеспечивает содержание воды 0,07% и содержание солей хлористых 36 мг/л против 0,02% и 45,3 мг/л. 2 табл. СО

Таблица 1

Продолжение табл. 1

Таблица 2

| 1-Арилбутил-2-сульфаты, как поверхностно-активные вещества | 1975 |

|

SU575347A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия для буровых растворов | 1985 |

|

SU1310385A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-05-23—Публикация

1988-11-17—Подача