11293174

Изобретение относится к усов 5р шенствованному способу получения поверхностно-активного вещества (ПАВ) . на основе алкиларилсульфоната натрия, которое может быть использовано в нефтехимической и химической промыш- ленностях.

Цель изобретения - новьшение вы- хода целевого продукта и упрощение

Пример 4, Реакцию проводят аналогично примеру 1, но концентрация олеума 50%. Получено всего 49,2 кг, в том числе.непрореагировавших углеводородов 3,0 кг (т.кип, 5-110°С/ /3 мм рт.ст., Пд° 1,4402; 0,7900)

Степень превращения отхода (выход) в ПАВ 90%. Состав полученного продукта, мас.%: основное вещество 70,9;

процесса, что достигается сульфирова- О 7,5, неомыляемые вещества 4,6;

нием отхода производства сульфанола вода 17,0.

55-65%-ным олеумом при массовом со- отнотении, равном 1:0,22-0,24, в течение 6-7 ч с подачей олеума в течение 1-1,5 ч с последующей нейтрализацией.

Пример 1. В эмалированный реактор при 10°С помещают 30 кг кубового остатка производства сульфанола на основе керосина, включают мешалку и постепенно в течение 1,0ч подают 7,2 кг oneybia с -концентрацией 65% (ТУ-6-09-3881-75). Весовое соотношение остатка к олеуму 100:24, Смесь продолжают перемешивать еще 6 ч (общая продолжительность 7 ч),Далее

Поддержание определенного соотношения исходных реагентов: нет необходимости увеличивать количество олеума свыше 24 мае.ч, на 100 мае.ч, углеводородного отхода производства

полученный сульфопродукт нейтрализуют 12 кг 40%-ным водным раствором щелочи,

подаваемым в течение 1,0 ч. Темпе- . . - . ... ратура нейтрализации 20-40°С. Получе- сульфанола, так ..как при указанном но всего 49,2 кг ПАВ (натриевая соль соотношении обеспечивается 100%-ное сульфированного отхода). Степень превращения отхода в ПАВ 1 00%, Содержание, мас.%: основное веп(ество 75,0;

превращение отхода в ПАВ. При увеличении количества олеума на 26 мае.ч. на 100 мае.ч, углеводородного отхода

вода 16,3, Полученный продукт имеет темно-коричневый цвет и растворяется в воде.

ИаЯ04 5,9; неомыляемые вещества 2,8; 35 в полученном продукте содержание

сернокислотно натрия в составе возрастает до 12,2% (дример б). При уменьшении количества олеума от 24 до

20 мае.ч. на 100 мас.ч. углеводородПример 2. Реакцию проводят 40 ного отхода выход целевого продукта

аналогично примеру 1, но концентрация

олеума 60%. Получено всего 49,2 кг.

Степень превращения отхода в ПАВ

100%. Состав полученного продукта.

снижается от 99 до 84,0% (пример 7). При снижении концентрации олеума 50%, например при использовании

- - - - - 45% - ного олеума, выход целевого мас.%: основное вещество продукта снижается до 70% при- 6,4; неомьшяемые вещества 3,0; вода 16,5. Продукт имеет темно-коричневый цвет и растворяется в воде.

Интервал времени.подачи олеума при уменьшении времени подачи олеума

Пример 3, Реакцию проводят 50 от 1,0 до 0,5 ч выход (пример 9) це- аналогично примеру 1, но концентрация олеума 55%. Получено 49,2 кг, в том числе непрореагировавших углеводородов 0.3 кг (т,кип, 55- 10°С/3 мм рт. ст; ni° 1,4402; d 0,7900). Выход 55 Ыример ю). ПАВ 99%. Состав полученного продукта, мас.%: основное вещество 72,5; WajSO .6,8; неомыляемые вещества 3,8; вода 16,9.

левого продукта снижается до 80,0%, Увеличение времени подачи олеума вьп.че 1,0 ч, (например, до 1 ,5 ч) не влияет на выход целевого продукта

Уменьшение, продолжительности стадий сульфирования отрицательно влияет на выход ПАВ.

Пример 4, Реакцию проводят аналогично примеру 1, но концентрация олеума 50%. Получено всего 49,2 кг, в том числе.непрореагировавших углеводородов 3,0 кг (т.кип, 5-110°С/ /3 мм рт.ст., Пд° 1,4402; 0,7900).

Степень превращения отхода (выход) в ПАВ 90%. Состав полученного продукта, мас.%: основное вещество 70,9;

Пример 5. Реакцию проводят аналогично примеру 1, но концентрация олеума 45% (по прототипу), Полу- чено 49,2 кг, в том числе непрореагировавших углеводородов 9.,О кг (т.кип, 55-ПО°С/3 мм рт.ст,; п 1,4402; 0,7900), Выход ПАВ 70%. Состав полученного продукта, мас.%: основное вещество 60,5; NajRO, 10,5; неомыляемые вещества 4,0; вода 25.

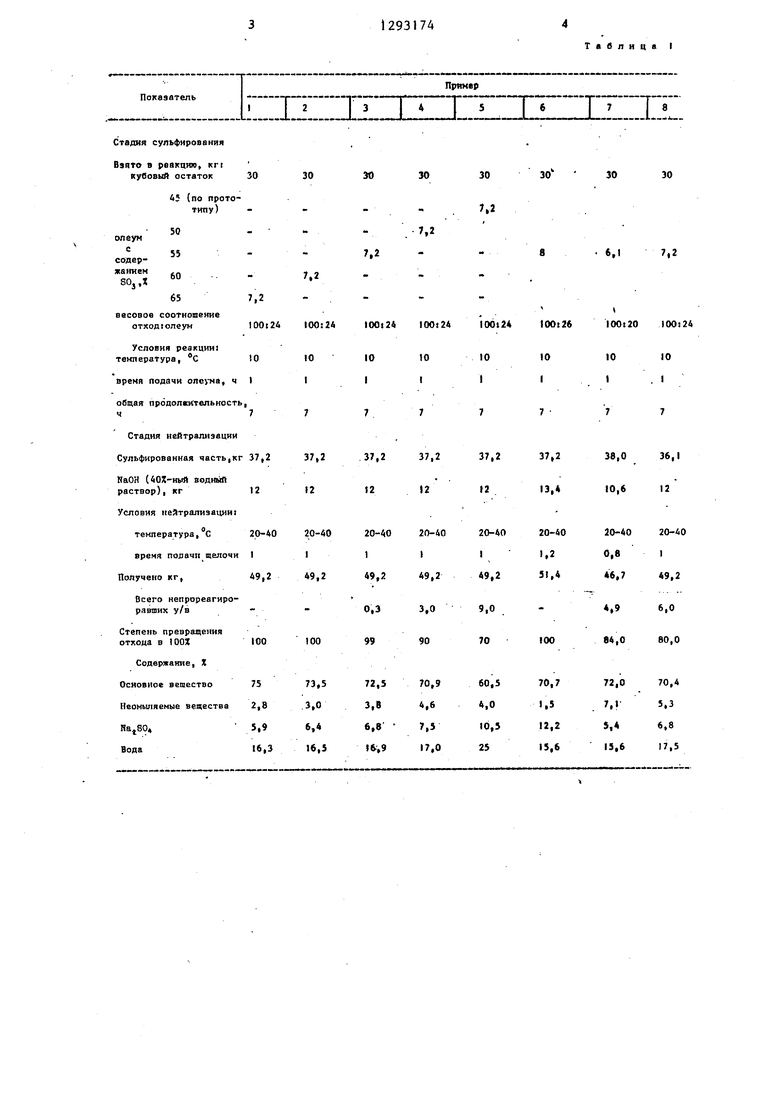

В табл.1 приведены данные о влиянии различных параметров процесса на способ получения ПАВ.

Поддержание определенного соотношения исходных реагентов: нет необходимости увеличивать количество олеума свыше 24 мае.ч, на 100 мае.ч, углеводородного отхода производства

. . - . ... сульфанола, так ..как при указанном соотношении обеспечивается 100%-ное

. . - . ... сульфанола, так ..как при указанном соотношении обеспечивается 100%-ное

превращение отхода в ПАВ. При увеличении количества олеума на 26 мае.ч. на 100 мае.ч, углеводородного отхода

от 1,0 до 0,5 ч выход (пример 9) це- Ыример ю).

левого продукта снижается до 80,0%, Увеличение времени подачи олеума вьп.че 1,0 ч, (например, до 1 ,5 ч) не влияет на выход целевого продукта

от 1,0 до 0,5 ч выход (пример 9) це- Ыример ю).

Уменьшение, продолжительности стадий сульфирования отрицательно влияет на выход ПАВ.

Показатель

Стадия сульфирования

Взято в реакцию, кг)

кубовый остаток

45 (по прототипу)

ие

и:

7.2

100(24

0

Л2

100:24

10

время подачи , ч

общая продолкктельност ч

Стадия нейтрализации Сульфированная часть,к

ПаОН (40/С-ный водный раствор), кг

Условия нейтрализации;

температура,с

время повачп щелочи

Получено кг,

Всего непрореагиро- рявших у/в

Степень превращения

отхода в 100%

Содержание, X

Основное вещество

Иеомьшяемые вещества

,

Вода

Т в л и ц а I

Прпмср 4 1 5

30 30

. П2 Л2

30

30

30

2

6.1

7.2

24

0

100124 100124

10 I

10 I

7

37,237,2

1212

20-40

I

49,2

3,0 90

70,9 4,6

Лз

17,0

20-40

I

49,2

9,0 70

60,5 4,0 10,5 25

tOOt26

10

37,2 13,

20-40

1,2

31,4

iOO

70,7 I.S 12,2 15,6

10

20-40

0,8

46,7

. 84,0

72,0

Л 5,4 15,6

I00t20 100:24

10

38,0 36,1 10,6 12

20-40

1

49,2

6,0 80,0

70,4

5,3

6,8

17,5

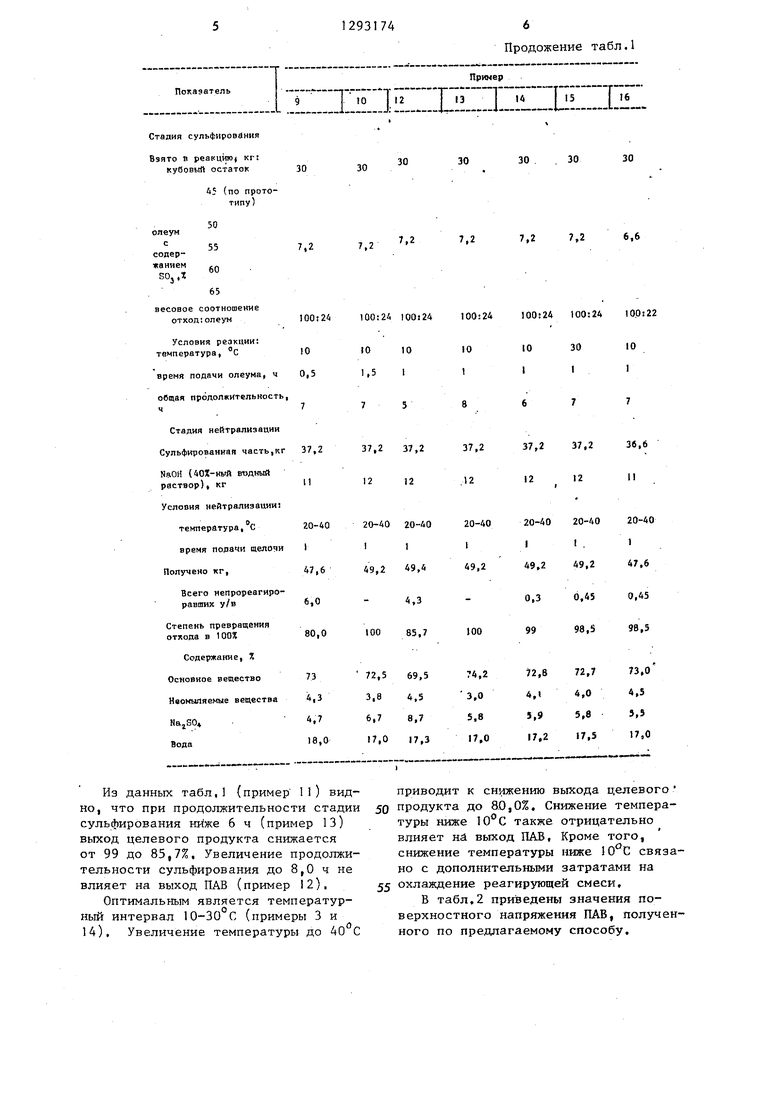

Показатель

I 10 Т 12 I 13 14 I 15 Г 16

Стадия сульфнровёния

Взято в реакцию кг; кубовый остаток

30

7,2 7,2

65

весовое соотношение ОТХОД олеум

Условия реакции: температура, С

время подачи олеума, ч общая продолжительность,

Стадия нейтрализации

Из данных табл,1 {пример П) видно, что при продолжительности стадии сульфирования ниже 6 ч (пример 13) выход целевого продукта снижается от 99 до 85,7%, Увеличение продолжительности сульфирования до 8,0 ч не влияет на выход ПАВ (пример 12).

Оптимальным является температурный интервал 10-30 С (примеры 3 и 14), Увеличение температуры до 40 С

Продожение табл.1

30

30

30

30 30 30

7,2 7,2 7,2 7,2 6,6

100:24

10

1

100:24

10

t

100:24 100:24 100:22

10

30 I

10

приводит к снижению выхода целевого 50 продукта до 80,0%. Снижение температуры ниже 10°С также отрицательно влияет на выход ПАВ, Кроме того, снижение температуры ниже связано с дополнительными затратами на 55 охлаждение реагирующей смеси,

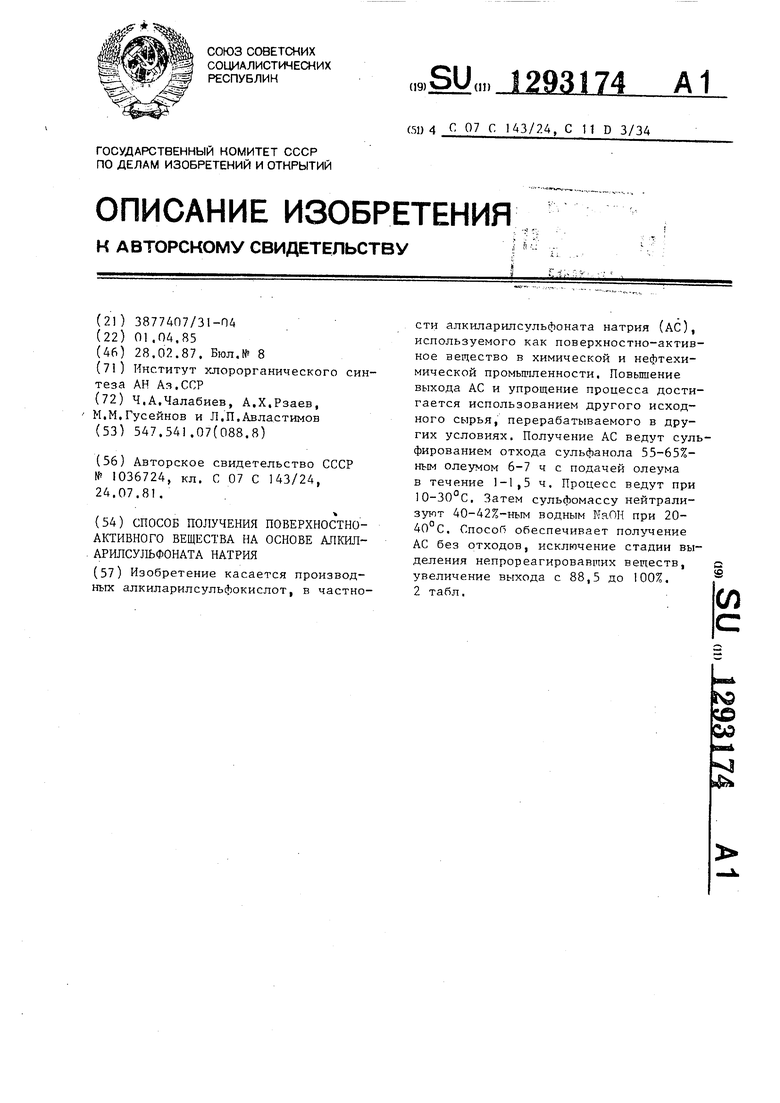

В табл. 2 при1ведены значения поверхностного напряжения ПАВ, полученного по предлагаемому способу.

13,2 5,3

Предложенный способ позволяет повысить выход целевого продукта с 88 до 100% и упростить процесс за счет исключения стадии отделения не вступивших в реакцию углеводородов,

Формула изобретения

Способ получения поверхностно-активного вещества на основе алкиларил- сульфоната натрия сульфированием лтхода производства сульфанола на

Составитель Т.Власова Редактор М.Дылын Техред В.Кадйр Корректор В,Бутяга

Заказ 344/26

Тираж 372

ВНИИПИ Государственного, комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 2

2,6

о

основе керосина олеумом при 10-30 С

с последующей нейтрализацией сульфо- массы 40-42%-ным водным раствором гидроокиси натрия при температуре 20- 40°С, отличающийся тем, что, с целью повьшения выхода целевого продукта и упрощения процесса, сульфирование проводят 55-65%-ным олеумом при массовом соотношении отход производства сульфанола:олеум, равном 1:0,22-0,24, в течение 6-7 ч и подачей олеума в течение 1-1,5 ч.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1981 |

|

SU1036724A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия для буровых растворов | 1985 |

|

SU1310385A1 |

| Способ получения деэмульгатора нефтяных эмульсий | 1988 |

|

SU1735277A1 |

| Способ получения нефтевытесняющего реагента для заводнения нефтяных пластов | 1991 |

|

SU1810334A1 |

| Способ получения поверхностно-активного вещества для обезжиривания деталей кондиционера | 1986 |

|

SU1395662A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти | 1988 |

|

SU1532558A1 |

| Способ получения деэмульгатора для разрушения эмульсий нефти и /или пластификатора бетонных смесей | 1989 |

|

SU1608184A1 |

| Способ получения алкилбензолсульфонатов или алкилсульфатов | 1985 |

|

SU1293173A1 |

| Способ получения водоугольной суспензии | 1986 |

|

SU1538901A3 |

| Смазочная добавка для глинистых буровых растворов | 1983 |

|

SU1129218A1 |

Изобретение касается производных алкиларилсульфокислот, в частности алкиларилсульфоната натрия (АС), используемого как поверхностно-активное вещество в химической и нефтехимической промьшшенности. Повьшение выхода АС и упрощение процесса достигается использованием другого исходного сырья, перерабатываемого в других условиях. Получение АС ведут сульфированием отхода сульфанола 55-65%- ным олеумом 6-7 ч с подачей олеума в течение 1-1,5 ч. Процесс ведут при 10-30°С. Затем сульфомассу нейтрализуют 40-42%-ным водным NaOH при 20- . СпосоП обеспечивает получение АС без отходов, исключение стадии выделения непрореагировавтих веществ, увеличение выхода с 88,5 до 100%. 2 табл. € сл ГчЭ се &э Ч

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1981 |

|

SU1036724A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-02-28—Публикация

1985-04-01—Подача