1

(21)4655875/31-04

(22)27.02.89

(46) 23.11.90. Бюл. № 43

(71)Иаститут нефтехимических процессов им. Ю. Г. Мамедалиева

(72)С. М. Алиев, В С Алиег, Н. И. Гусейнов, В. А. Нагиев

и Ю. И. Фукс-Рабинович

(53)547.269.07(088.8)

(56)Авторское свидетельство СССР № 1070136, кл. С 07 С 139/06, 23.07.81.

(54)СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ РАЗРУШЕНИЯ ЭМУЛЬСИЙ НЕФТИ И/ИЛИ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСРЙ

(57)Изобретение относится к алкил- сульфатам углеводородных фракций, в частности к получению леэмульгатора для разрушения эмульсий нефти и/или пластификатора бетонных смесей. Цель- упрощение и увеличение производительности процесса вредных выбросов и улучшение качества целевого продукта. Получение ведут сульфированием фракции 200-400°С продуктов каталитического крекинга или пиролиза нефтяного сырья при 40-95°. Сульфирование

проводят в двух последовательно соединенных реакторах с перемешивающим устройством непрерывным пропусканием смеси исходного сырья с 103-113% Н SO. при соотношении ароматические углеводороды : H2S04 Ч :( 1-1 ,5) моль С верха второго реактора отводят сернистый газ, который направляют в щелочной поглотитель, а смесь сульфокислот и непрореагировавшего исходного сырья с низа этого же реактора разбавляют водой от промывки непрореагировавшего сырья в количестве (0,25 -05): : 1 мае.ч. сульфомассы и подают в разделитель. С верха непрерьтно отделяют непрореагировавшее сьфье и направляют на промывку водой, а с низа разбавленные водой сульфопродукты подают на поликонденсацию с формаль- (дегидом при 95 - 100°С в три последо- /вательно соединенных реактора с пере- мешиваюЕцим устройством. Полученные продукты поликонденсации непрерьшным потоком подают на нейтрализацию водным раствором смеси гидроокиси натрия и сульфита натрия, поступающей непрерывно из щелочного поглотителя серни- стого газа. 1 ил., 2 табл.

О ЭО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деэмульгатора для разрушения эмульсий нефти | 1988 |

|

SU1532558A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1985 |

|

SU1293174A1 |

| Способ получения натриевых солей нефтяных сульфокислот | 1981 |

|

SU1070136A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия для буровых растворов | 1985 |

|

SU1310385A1 |

| Способ получения поверхностно-активного вещества на основе алкиларилсульфоната натрия | 1981 |

|

SU1036724A1 |

| Способ получения деэмульгатора нефтяных эмульсий | 1988 |

|

SU1735277A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОНАТОВ | 2002 |

|

RU2230058C2 |

| Способ получения @ -нафтола | 1977 |

|

SU876634A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2357938C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-НАФТОЛСУЛЬФОКИСЛОТ | 2002 |

|

RU2212402C1 |

Изобретение относится к алкилсульфатам углеводородных фракций, в частности к получению деэмульгатора для разрушения эмульсий нефти и/или пластификатора бетонных смесей. Цель - упрощение и увеличение производительности процесса вредных выбросов и улучшение качества целевого продукта. Получение ведут сульфированием фракции 200-400°С продуктов каталитического крекинга или пиролиза нефтяного сырья H2SO4 при 40-95°. Сульфирование проводят в 2-х последовательно соединенных реакторах с перемешивающим устройством непрерывным пропусканием смеси исходного сырья с 103-113% H2SO4 при молярном соотношении ароматических углеводородов и H2SO4 1:(1-1,5). С верха второго реактора отводят сернистый газ, который направляют в щелочной поглотитель, а смесь сульфокислот и непрореагировавшего исходного сырья с низа этого же реактора разбавляют водой от промывки непрореагировавшего сырья в количестве 0,25-0,5:1 мас.ч сульфомассы и подают в разделитель. С верха непрерывно отделяют непрореагировавшее сырье и направляют на промывку водой, а с низа разбавленные водой сульфопродукты подают на поликонденсацию с формальдегидом при 95-100°С в три последовательно соединенных реактора с перемешивающим устройством. Полученные продукты поликонденсации непрерывным потоком подают на нейтрализацию водным раствором смеси гидроокиси натрия и сульфита натрия, поступающей непрерывно из щелочного поглотителя сернистого газа. 1 ил., 2 табл.

Изобретение относится к способу получения водорастворимых солей нефтяных сульфокислот, которые получают сульфированием керосино-газойлевой фракции нефти и фракций 200 - продуктов каталитического крекинга и пиролиза, применяют в производстве деэмульгатороь для разрушения эмульсии нефти, и являются эффективньми пластификаторами бетонных смесей.

Целью изобретения является упрощение технологии,увеличение прозводи- тельности процесса, устранение вред- ных выбросов и улучшение качества це-, левого продукта.

Сульфирование исходного сырья про водят при 40 - 95°С в двух последовательно соединенных реакторах, предварительно заполненных сульфокислотой с теремешиваюищм устройством, при этом исходное сьфье непрерывным потоком смешивается с 103 - серной :кислотой при соотношении ароматичес- кие углеводороды: серная кислота, paeIHOM 1:-(,5) моль, с верха второго реактора отводят сернистый газ, который направляют в щелочной поглотитель, а смесь сульфопродуктов с непро реагировавшим сырьем с низа этого же реактора разбавляют водой от промывки иепрореагировавшего сырья в количеств CQ,25 - 0,5):1 мае.ч сульфомассы и подают в разделитель, в котором поддерживают температуру 90-80°С, с верХу которого непрерывно отделяют непрореагировавшее сырье и направляют на промывку водой, а с йиза разбавленные водой сульфопродукты непрерывным по- током подают на поликонденсацию с фор мальдегидом в три последовательно соединенных реактора предварительно заполненных поликонденсатором с мол.массой 1, 2 тыс. с перемешивающим устройством, полученные продукты поликонденсации потоком подают на нейтрализацию водным раствором смеси гидрооксида натрия и сульфита натрия, поступаемым непрерывно из щелочного поглотителя сернистого газа.

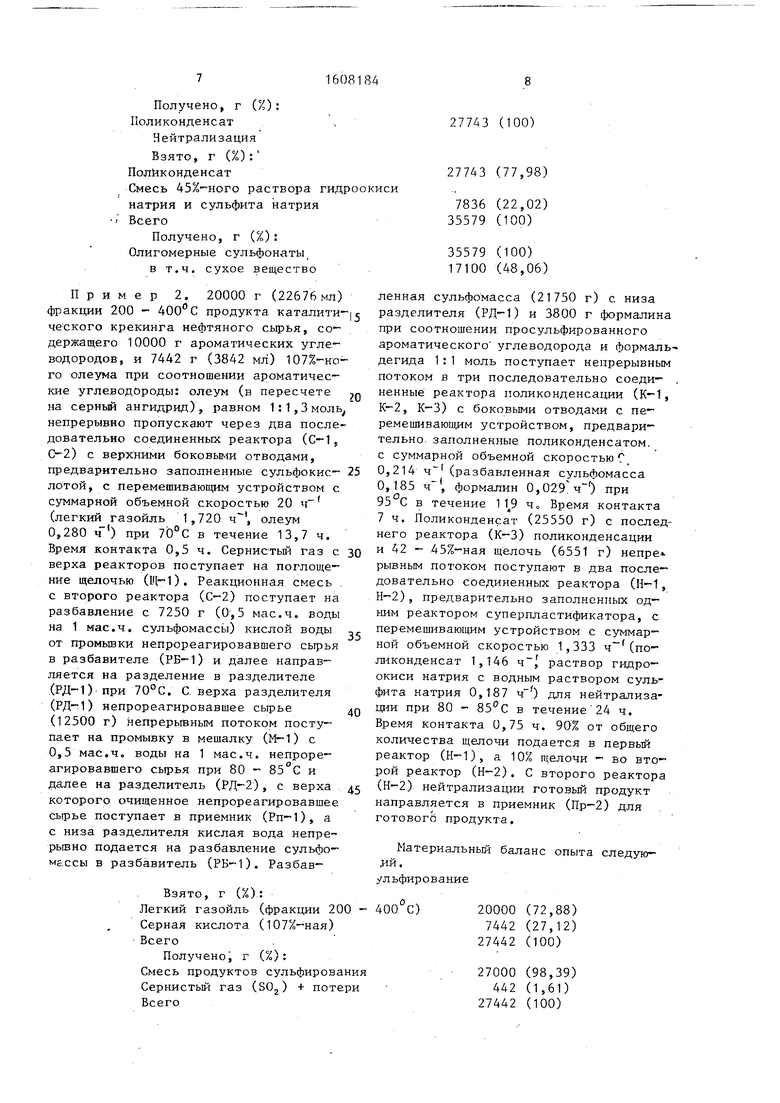

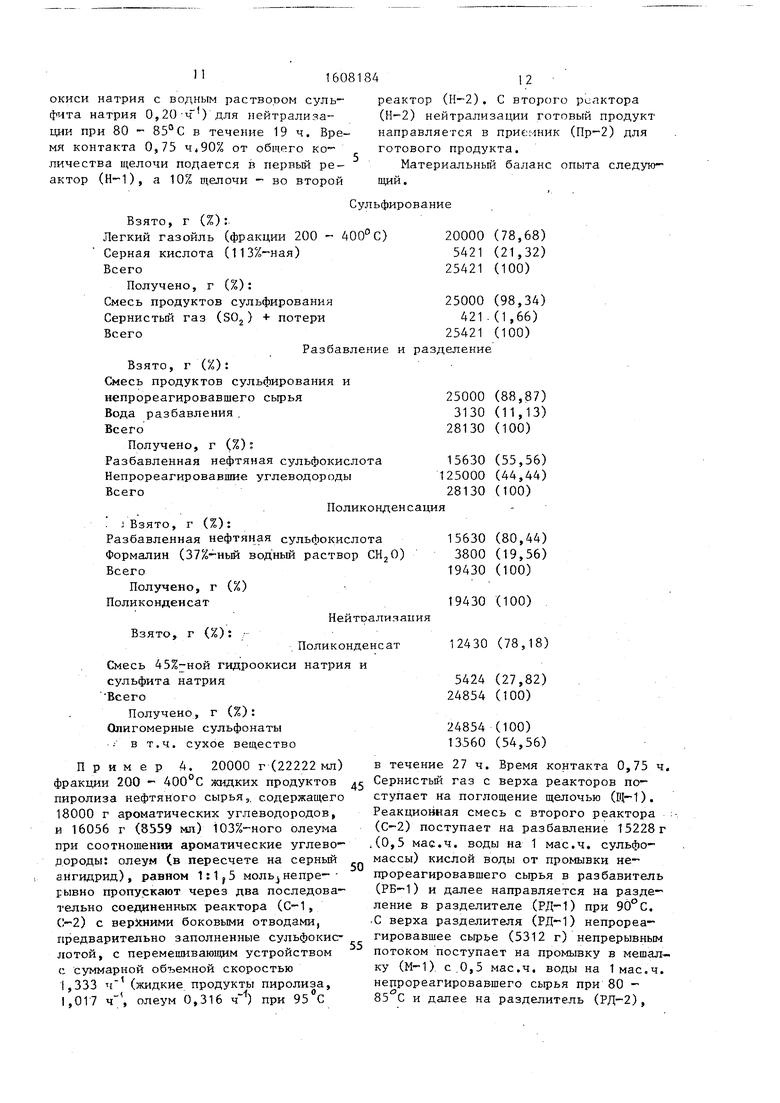

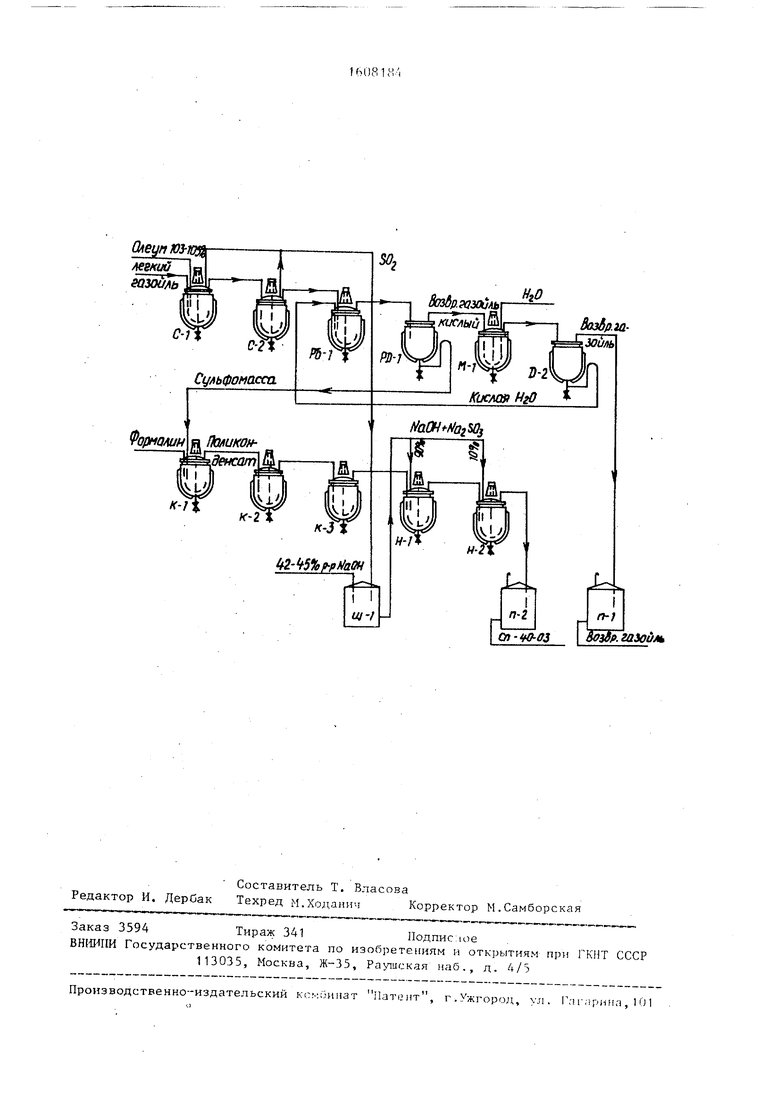

На чертеже изображена схема для осут;ествления предлагаемого способа.

Процесс осуществляют следующим об- разоМо .

Фракции 200-400°С и 103 - 113%-ного олеума при соотношении ароматический углеводород : олез м (в пересчете на серный Г ангидрид), равном 1 : (1-1,5) мЬль непрерывно пропускают через два в каскаде последовательно соединенных реак тора с верхним боковым отводом, предварител ьно заполненные сульфокислотой и перемешивающим устройством. С верха реактора (С-1 и С-2) сернистый газ поступает на пог лощение щелочью (Щ-1). Реакционная смесь с второго сульфатора (С-2) поступает на разбавление (0,25 - 0,5 мае.ч. на 1 мае.ч. сульфомассы) кислой водой (РБ-1) от промывки не прореагировавшего сырья и далее на правляется на разделение в разделителе (РД-1) при 89-90 С, С верха этог разделите-пя непрореагировавшее сырье

,„

Q 0 5

0

5

0

,с

0

5

непрерывным потоком поступа ет на промывку в аппарат с мешал юй (М-1) 0,25-0,5 мае.ч. воды при 80 - 85°С и далее на разделитель (РД-2), с верха которого очищенное непрореагировавшее сырье поступает в приемник (Пр-1), а с низа разделителя кислая вода непрерывно подается на разбавление сульфомассы в разбавитель (РБ-0. Разбавленная сульфомасса с низа разделителя (РД-1) и формалин при соотношении просульфированного ароматичесг кого углеводорода и формальдегида (1:1 моль) поступает непрерывным потоком в три в каскаде последовательно соединенные реактора поликонденсации с боковыми отводами (К-1, К-2, К-3) с перемешивающим устройством, предварительно заполненные поликонденсатом, Температуру процесса поликонденсации поддерживают 95°Со Поликонденсат с последнего реактора поликонденсации (К-3) непрерывным потоком поступает в два в каскаде последовательно соединенных реактора (Н-1, Н-2), предварительно заполненных готовым водным раствором суперпластификатора с перемешивающим устройством для нейтрализации при 80 - 85 С. В первьй реактор (Н-1) нейтрализации непрерывным потоком подают 42 - 45%-ный водный раствор гидроксида натрия, а во второй реактор - смесь водного раствора гидроксида натрия с водным раствором сульфита натрия, образовавшегося в процессе поглощения сернистого газа щелочью, причем 90% от общего количе ства щелочи подается в первый реактор а 10% щелочи - во второй реактор. С второго реактора нейтрализации (Н-2) готовый продукт направляют в приемник для готового продукта. Все стадии процесса: сульфирование, разделение сульфомассы и газойля, поликонденсации и вьпцелачивание, проводятся не- прерывнь1м способом в каскаде последовательно соединенных аппаратов.

Пример U 20000 г (22676 мл фракции 200 - 400°С продукта каталитического крекинга нефтяного сьфья, содержащего 10000 г ароматических углеводородов, и 8920 г (4755 мл) 103%- ного олеума при соотношении ароматические углеводороды:олеум (в пересчете на серный ангидрид), равном 1 : : 1,5 мОль, непрерывно пропускают че рез два последовательно соединенные реактора (С-2, С-2) с верхними бокоэз с

вымн отводами, предварительно заполненные сульфокислотой, с перемешивающим устройством с суммарной объемной скоростью 1,333 ч- (легкий газойль 1,102 ч- , олеум 0,231 ч) при в течение 20,6 ч. Время контакта 0,75 ч. Сернистый газ с верха реакторов поступает на поглощение щелочью (Щ-1). Реакционная смесь с второго реактора (С-2) поступает на раз- бавление с 8000 г (0,5 мае.ч. воды на 1 мае.ч. сульфомассы) кислой воды от непрореагировавшего сьфья в разбавитель (РБ-1) и далее направляется на разделение в разделителе (РД-1) при 90°С. С верха разделителя (РД-1) непрореагировавшее сырье (12618 г) непрерывным потоком поступает на промывку в мешалку (М-1) с 0,5 мае.ч. воды на 1 мае.ч. непрореагировавшего сырья при 80 - и далее на разделитель (РД-2), с верха которого очищенное непрореагировавшее сьфье поступает в приемник (Пр-1), а с низа разделителя кислая вода непре- рывно подается на разбавление сульфо массы в разбавитель (РБ-1).

Разбавленная сульфомасса 24000 г с низа разделителя (РД-1) и 3743 г формалина при соотношении просульфи- рованного ароматического углеводорода и формальдегида 1:1 моль поступаСулВзято, г (%):

Легкий газойль (фракция 200 - 4

Серная кислота (103%-ная) Всего

Получено, г (%): Смесь продуктов сульфирования Сернистый газ (SOj) + потери Всего

Разбавлен Взято, г (%):

Смесь продуктов сульфирования и непрореагировавшего сырья Вода разбавленная Всего

Получено, г (%) :

Разбавленная нефтяная сульфокисл Непрореагировавшие углеводороды Всего

Полико Взято, г (%)

Разбавленная нефтяная сульфокисл Формалин (37%-ный водный раствор

1608184

to

ет непрерывным потоком в три последовательно соединенные реактора поли- конденсации (К-1, К-2, К-3) с боковыми отводами с перемешивающим устройством, предварительно заполненные поликонденсатом, с суммарной объем- ,ной скоростью 0,3 (разбавленная сульфомасса 0,263 , формалин 0,037 ) при 95°С в течение 92,3 ч.

Время контакта 5 ч. Поликонденсат (27443 г) с последнего реактора (К-3) поликонденсации и 42 - 45%-ная щелочь (7836 г) непрерывным потоком поступа- 5 Д два последовательно соединенных реактора (Н-1,.Н-2), предварительно заполненных водным раствором супер- - пластификатора, с перемешивающим устройством и с суммарной объемной ско0 ростью 1,333 (поликонденсат 1,132 , раствор гидроокиси натриь с водным раствором сульфита натрия 0,201 ) для нейтрализации при 80 - 85°С в течение 26,7 ч (время контак5 та 0,75 ч), 90% от общего количества щелочи подается в первый реактор (Н-1), а 10% щелочи - во второй реактор (Н-2). С второго реактора нейтрализации (Н-2) готовьй продукт на0 правляется в приемник (Пр-2) для готового продукта.

Материальный баланс опыта следукгищи., .

20000 (69,16)

8920(30,84)

28920(100)

28618(98,96)

302(1,04)

28920(100)

28618(78,15)

8000(21,85)

36618(too)

24000(66,54)

12618(34,46)

36618(100)

Получено, г (%): Иоликонденсат

Нейтрализация

Взято, г (%): Полйконденсат

Смесь раствора натрия и сульфита натрия Всего

Получено, г (%): Олигомерные сульфонаты,

в т.ч. сухое вещество

35

40

45

Пример 2. 20000 г (22676мл) фракции 200 - продукта каталити-|г че ского крекинга нефтяного сырья, содержащего 10000 г ароматических углеводородов, и 7442 г (3842 мл) 107%-н;о- го олеума при соотношении ароматические углеводороды: олеум (в пересчете Q на серный ангидрид), равном 1:1,3моль непрерывно пропускают через два последовательно соединенных реактора (С-1, С-2) с верхними боковыми отводами, предварительно заполненные сульфокис- 25 лотой, с перемешивающим устройством с суммарной объемной скоростью 20 (легкий газойль 1,720 , олеум 0,280 ) при 7b°C в течение 13,7 ч. Время контакта 0,5 ч, Сернистьм газ с ЗО верха реакторов поступает на поглощение щелочью (Щ-1). Реакционная смесь . с второго реактора (С-2) поступает на разбавление с 7250 г (0,5 мае.ч. воды на 1 мае.ч. сульфомассы) кислой воды от промьшки непрореагировавшего сьфья в разбавителе (РБ-1) и далее направляется на разделение в разделителе (РД-1) при 70°С, С верха разделителя (РД-1) непрореагировавшее сырье (12500 г) непрерывным потоком поступает на промывку в мешалку (М-1) с 0,5 мае.ч, воды на 1 мае.ч. непрореагировавшего сьфья при 80 - 85°С и далее на разделитель (РД-2), с верха которого очищенное непрореагировавшее сырье поступает в приемник (Рп-1), а с низа разделителя кислая вода непре- рьшно подается на разбавление сульфо- м.ссы в разбавитель (РБ-1). РазбавВзято, г (%):

Легкий газойль (фракции 200 Серная кислота (107%-ная) Всего

Получено, г (%): Смесь продуктов сульфировани Сернистьм газ (SO) + потери Всего

277АЗ (100)

277АЗ(77,98)

7836(22,02)

35579(100)

35579(100)

17100(48,06)

5

0

5

г Q 5 О

ленная сульфомасса (21750 г) с низа разделителя (РД-1) и 3800 г формалина при соотношении просульфированного ароматического углеводорода и формальдегида 1:1 моль поступает непрерывным потоком в три последовательно соединенные реактора поликонденсации (К-1, К-2, К-3) с боковыми отводами с пе- peмeшивaюш м устройством, предварительно, заполненные поликонденсатом, с суммарной объемной скоростью Г 0,214 4j (разбавленная сульфомасса 0,185 ч, формалин 0,029 ч ) при 95 С в течение 1 ч„ Время контакта 7 ч. Поликонденсат (25550 г) с последнего реактора (К-3) поликонденсации и 42 - 45%-ная щелочь (6551 г) непре рывньпу потоком поступают в два последовательно соединенных реактора (Н-1, Н-2), предварительно заполненных одним реактором суперпластификатора, с перемешивающим устройством с суммарной объемной скоростью 1,333 (поликонденсат 1,146 ч раствор гидроокиси натрия с водным раствором сульфита натрия 0,187 ) для нейтрализации при 80 - в течение 24 ч. Время контакта 0,75 ч. 90% от общего количества щелочи подается в первый реактор (H-l), а 10% щелочи - во второй реактор (Н-2). С второго реактора (Н-2) нейтрализации готовый продукт направляется в приемник (Пр-2) для готовогй продукта.

Материальный баланс опыта следую- Лй.

ульфирование

20000(72,88)

7442(27,12)

27442(100)

27000(98,39)

442(1,61)

27442(100)

1608184

Разбавлени

Взято, г (%):

Смесь продуктов сульфирования и непрореагировавшего сьфья Вода разбавленная Всего

Получено, г (%)

Разбавленная нефтяная сульфокислота Непрореагировавшие углеводороды Всего

Полико Взято, г (%):

Разбавленная нефтяная сульфокислота Формалин (37%-ный водный раствор CH Всего

Получено, г (%): Поликонденсат

Нейтра Взято, г (%):

Поликонденсат

Смесь 45%-ной гидроокиси натрия

и сульфита натрия

Beefо

Получено, г (%) Олигомерные сульфонаты

в т.ч. сухое вещество

Пример 3. 20000 г (22676мл фракции 200 - 400°С продукта каталитического крекинга нефтяного сырья, содержащего 10000 г ароматических углеводородов, и 5421 г (2731 мл) 113%-ного олеума при соотношении ароматические -углеводороды: олеум (в пересчете на серный ангидрид), равном 1:1 моль, непрерывно пропускают чере два последовательно соединенных реактора (с-1, С-2) с верхними боковыми отводами, предварительно заполненные сульфокислотой, с перемешивающим устройством с сз ммарной объемной скоростью 4,0 ч- (легкий газойль 3,57 ч, олеум 0,43 ).при 40°С в течение 6,4 ч. Время контакта 0,25 ч. Сер- нистый газ с верха реакторов поступает на поглощение щелочью (Ш-1), Реакционная смесь с второго реактора (С-2) поступает на разбавление с Г 3130 г (0,25 мае.ч. воды на 1 мас.ч. сульфомассы) кислой воды от промывки непрореагировавшего сырья в разбавителе (РБ-1) и далее направляется на разделение в разделителе (РД-1) при 40 С. С верха разделителя (РД-1) непрореагировавшее сырье (12500 г) непрерывным потоком поступает на промывку в мешалку (М-1) с 0,5 мас.ч. воды на 1 мае о ч. непрореагировавшего

10

(78,83) (21,17) (100)

(63,5) (36,5) (100)

(85,13) (14,87) (100)

25550 (100)

25550 (79,59)

(20,41) (100)

(100) (47,42)

30

35

40

.

50

5

сьфья при 80 - 85°С к далее на разде- литель (РЛ-2), с верха которого очищенное непрореагировавшее сьфье поступает в приемник (Пр-1). С низа разделителя кислая вода непрерьшно подается на разбавление сульфомассы в разбавитель (РБ-1). Разбавленная сульфомасса (15630 г) с низа разделителя (РД-1) и 3800 ,г формалина при соотношении просульфированного ароматического углеводорода и формальдегида 1:1 моль поступает непрерывным потоком в три-последовательно соединенные реактора поликонденсации (К-1, 2, К-3) с боковыми отводами с перемешивающим устройством, предварртель- но заполненные поликонденсатом, с суммарной объемной скоростью 0,15 ч (разбавленная сульфомасса 0,123 формалин 0,027 ч ) при 95°С в течен ие 129,3 ч. Время контакта 10 ч.

Поликонденсат (19430 г) с последнего реактора (К-3) поликонденсации и 42 - 45%-ная щелочь (5424 г) непрерывным потоком поступают в два последовательно соединенных реактора (Н-1, Н-2), предварительно заполненных водным раствором суперпластификатораJс перемешивающим устройством с суммарной объемной скоростью 1,333 (поликонденсат 1,133 ч, раствор гидроокиси натрия с водным раствором сульфита натрия 0,) для нейтрализации при 80 - 85°С в течение 19 ч. Время контакта 0,75 от общего ко личества щелочи подается в первый реактор (Н-1), а 10% щелочи - во второй

160818412

реактор (Н-2). С второго реактора (Н-2) нейтрализации готовый продукт направляется в приемник (Пр-2) для готового продукта,

Материальньй баланс опыта следующий.

Сульфирование

Взято, г (%);

Легкий газойль (фракции 200 - 400°С) Серная кислота {113%-ная) Всего

Получено, г (%): Смесь продуктов сульфирования Сернистый газ (SOj) + потери Всего

Разбавление и разделение

Взято, г (%):

Смесь продуктов сульфирования и непрореагировавшего сьфья Вода разбавления . Всего

Получено, г (%) ;

Разбавленная нефтяная сульфокислота Непрореагировавшие углеводороды Всего

Поликонденсация . J Взято, г (%):

Разбавленная нефтяная сульфокислота Формалин (37%--ньй водный раствор CHjO) Всего

Получено, г (%) Поликонденсат

Нейтрализация

Взято, г (%);

, Поликонденсат

Смесь 45%7ной гидроокиси натрия и сульфита натрия Всего

Получено, г (%): Олигомерные сульфонаты в т.ч. сухое вещество

20000 (78,68) 5421 (21,32) 25421 (100)

25000 (98,34)

25000 (88,87) 3130 (11,13) 28130 (100)

15630 (55,56) 125000 (44,44) 28130 (100)

15630(80,44)

3800(19,56)

19430(100)

19430(100)

12430 (78,18)

5424 (27,82) 24854 (100)

24854 (100) 13560 (54,56)

Пример А. 20000 г (22222 мл) в течение 27 ч. Время контакта 0,75 ч. фракции 200 - 400°С жидких продуктов д Сернистый газ с верха реакторов по- пиролиза нефтяного сырья,, содержащего ступает на поглощение щелочью (Щ-1). 18000 г ароматических углеводородов, и 16056 г (8559 мл) 103%-ного олеума при соотношении ароматические углеводороды: олеум (в пересчете на серный ангидрид), равном 1:1,5 моль непре- рывно пропускают через два последовательно соединенных реактора (С-1, С-2) с верхними боковыми отводами, предварительно заполненные сульфокис- лотой, с перемешивающим устройством с суммарной объемной скоростью

50

55

1,333 ч (жидкие продукты пиролиза, 1,017 ч олеум 0,316 ч) при 95 С

Реакционная смесь с второго реактора ; (С-2) поступает на разбавление 15228 г ,(0,5 мае.ч. воды на 1 мае.ч. сульфо- массы) кислой воды от промывки непрореагировавшего сьфья в разбавитель (РБ-1) и далее направляется на разделение в разделителе (РД-1) при 90 С. С верха разделителя (РД-1) непрореагировавшее сьфье (5312 г) непрерывным потоком поступает на промывку в мешалку (М-1) с,0,5 мае.ч. воды на 1 мас.ч. нецрореагйровав-шего сьфья при 80 - 85 С и далее на разделитель (РЛ-2),

20000 (78,68) 5421 (21,32) 25421 (100)

25000 (98,34)

(88,87) (11,13) (100)

(55,56) (44,44) (100)

15630(80,44)

3800(19,56)

19430(100)

19430(100)

12430 (78,18)

5424 (27,82) 24854 (100)

24854 (100) 13560 (54,56)

в течение 27 ч. Время контакта 0,75 ч. Сернистый газ с верха реакторов по- ступает на поглощение щелочью (Щ-1).

Реакционная смесь с второго реактора ; (С-2) поступает на разбавление 15228 г (0,5 мае.ч. воды на 1 мае.ч. сульфо- массы) кислой воды от промывки непрореагировавшего сьфья в разбавитель (РБ-1) и далее направляется на разделение в разделителе (РД-1) при 90 С. С верха разделителя (РД-1) непрореагировавшее сьфье (5312 г) непрерывным потоком поступает на промывку в мешалку (М-1) с,0,5 мае.ч. воды на 1 мас.ч. нецрореагйровав-шего сьфья при 80 - 85 С и далее на разделитель (РЛ-2),

с верха которого очищенное непрореа- тировавшее сырье поступает в приемник (Пр-1), а с низа разделителя кислая, вода непрерывно подается на разбавление сульфомассы в разбавитель (РБ-1). Разбавленная сульфомасса (45684 г) с низа разделителя (РД-1) и 7443 г формалина при соотношении просульфированного ароматического углеводорода и формальдеги-.,, да 1:1 моль поступает непрерывным потоком в три последовательно соединенные реактора поликонденсации (К-1, К-2, К-3) с боковыми отводами с пере-

и 42 - 45%-ная щелочь (13829 г) непрерывным потоком поступают в два последовательно соединенных реактора (Н-1, Н-2), предварительно заполненных водным раствором суперпластификатора, с перемешивающим устройством с суммарной объемной скоростью 1,333 ч (поликонденсат 1,095 , гидроокись натрия с водным раствором сульфита натрия 0,238 ) для нейтрализации при 80 - 85°С в течение 39,8 ч. Время контакта 0,75 ч 90% от общего количества щелочи подается в первый

мешивающим устройством, предваритель- ,5 реактор (Н-1), а 10% от общей щелочино заполненные поликонденсатом, с суммарной объемной скоростью 0,3 (разбавленная сульфомасса 0, ч , формалин 0,038 ) при 95°С в течение 177 ч. Время контакта 5 ч.

Поликонденсат (53127 г) с последнего реактора (К-3) поликонденсации

во второй peaKYop (Н-2)о С второго реактора нейтрализации (Н-2) готовый продукт направляется в приемник (Пр-2) |дпя готового продукта.

2С

щий.

Материальный баланс опыта следуюСульфиВзято, г (%)t

Жидкие продукты пиролиза (фракции 200 Серная кислота (103%-ная) Всего

Получего, г (%): Смесь продуктов сульфирования Сернистый газ (50) + потери Всего

Разбавление и

Взято, г (%)

Смесь продуктов сульфирования и непрорровавшего сырья Вода разбавления Всего

Получено, г (%):

Разбавленная нефтяная сульфокислота Непрореагировавшие углеводороды Всего

Поликонден Взято-, г (%):

Разбавленная нефтяная сульфокислота Формалин (37-ный водный раствор СНяО) Всего

Получено, г (%): Поликонденсат

Нейтрализ

Взято, г (%): Поликонденсат

Смесь 45%-ной гидроокиси натрия и сульф натрия Всего

Получено, г (%): Олигомерные сульфонаты :в Т.Ч. сухое вещество

и 42 - 45%-ная щелочь (13829 г) непрерывным потоком поступают в два последовательно соединенных реактора (Н-1, Н-2), предварительно заполненных водным раствором суперпластификатора, с перемешивающим устройством с суммарной объемной скоростью 1,333 ч (поликонденсат 1,095 , гидроокись натрия с водным раствором сульфита натрия 0,238 ) для нейтрализации при 80 - 85°С в течение 39,8 ч. Время контакта 0,75 ч 90% от общего количества щелочи подается в первый

реактор (Н-1), а 10% от общей щелочиво второй peaKYop (Н-2)о С второго реактора нейтрализации (Н-2) готовый продукт направляется в приемник (Пр-2) |дпя готового продукта.

2С

щий.

Материальный баланс опыта следую20000(55,47)

16056(44,53)

36056(100)

35768(99,2)

. 288(0,8)

36056(100)

35768(70,14)

15228(29,86)

50996(100)

45084(89,58)

5312(10,42)

50996(100)

45684(86,00)

7443(14,00)

53127(100)

53127(100)

53127(79,35)

13829(20,65)

66956(100)

66956(100)

32474(48,50)

Пример 5. 20000 г (22222 мл фракции 200 - жирных продуктов пиролиза нефтяного сьфья, содержащего 18000 г ароматических углеводородов, и 13395 г (6915 мл) 107%-ного олеума при соотношении ароматические углеводороды: олеум (в пересчете на серный ангидрид), равном 1:1,3 моль, непрерывно пропускают через два последовательно соединенных реактора (С-1, С-2) с верхними боковыми отводами, предварительно заполненные сульфокислотой, с перемеишвающим устройством с, суммарной объемной скоростью 2,0 (жидкие продукты пиролиза 1,586 ч , олеум 0,414 ) при в течение 17 ч. Время контакта 0,5 ч. Сернистый газ с верха реакторов поступает на поглощение щелочью (Щ-1). Реакционная смесь с второго реактора (С-2) поступает на разбавление 14797 г (0,5мае. воды на 1 мае.ч. сульфомассы) кислой воды от промывки непрореагировавшего сырья в разбавитель (РВ-1) и далее направляется на разделение в разделителе (РД-1) при 70 Со С верха разделителя (РД-1) непрореагировавшее сырье (3460 г) непрерывным потоком поступает на промывку в мешалку (М-1) с 0,5 мае,ч. воды на 1 мае.ч. непрореагировавшего сырья при 80 - и далее на разделитель (РД-2), с верха которого очищенное непрореагировавшеё сырье поступает в приемник (Пр-1), а с низа разделителя кислая вода непрерывно подается на разбавление сульфо

Взято, г (%):

Жидкие продукты пиролиза (фрак Серная кислота (107%-ная) Всего

Получено, г (%): Смесь продуктов сульфирования

Сернистьй газ Всего

(SO,) + потери

Ра Взято, г (%):

Смесь продуктов сульфирования вавшего сырья

Вода разбавления

Всего

Получено, г (%);

Разбавленнггя нефтяная сульфоки

Непрореагировавшне углеводород

Всего

0

5

0

5

5

массы в разбавитель (РБ-1). Разбавленная сульфомасса (44394 г) с низа разделителя (РД-1) и 8381 г формалина при соотношении просульфированного ароматического углеводорода и формальдегида 1:1 моль поступают непрерывным потоком в три последовательно соединенных реактора поликонденсации (К-1, К-2, К-3), с боковыми отводами с перемешивающим устройством, предварительно заполненные поликонденсатором, с суммарной объемной скоростью 0,214 ч (разбавленная сульфомасса 0,183 ч формалин 0,031 ) при 95°С в течение 246 ч. Время контакта 7 ч.

Поликонденсат (52773 г) последнего реактора (К-3) поликонденсации и 42 - 45%-ная щелочь (13831 г) непрерывным потоком поступают в два последователь но соединенные реактора предваритель но заполненных водным раствором сутгер пластификатора (Н-1, Н-2), с перемешивающим устройством с суммарной объемной екороетью 1,339 (поликонден- еат 1,093 ч, гидроокиеь натрия с водным раствором сульфита натрия 0,240 для нейтрализации при 80 - 85 С в течение 39,6 ч. Время контакта 0,75 ч. 90% от общего количества щелочи подается в первьй реактор (Н-1), а 10% щелочи - во второй реактор (Н-2). С второго реактора нейтрализации (Н-2) готовьй продукт направляется в приемник (11р-2) для готового продукта.

Материальный баланс опыта следующий.

(59,89)

(40,11)

(100)

(98,98)

(1,02)

(100)

(68,83) (31,17) (100)

(92,80)

(7,20)

(100)

Поликонденсация

ьфокислота раствор CHjO)

Нейтрализация

натрия

Пример 6. 20000 г (22222 мл фракции 200 - жидких продуктов пиролиза нефтяного сырья, содержащег 18000 г ароматических углеводородов, и 11025 г (5601 мл) 113%-ного олеума при соотношении ароматические углеводороды: олеум (в пересчете на серный ангидрид), равном 1:1 моль, непрерывно пропускают через два последовательно соединенных реактора (С-1, С-2) с верхними боковыми отводами, предварительно заполненные сульфокислотой, с перемешивающим устройством с суммарной объемной скоростью 4,0 (жидкие продукты пиролиза 3,278

. -,.„ , , олеума

0,722 ч) при 40 С в течение 8 ч. Время контакта 0,25 ч. Сернистый газ с верха реакторов поступает на поглоще- ние щелочью (Щ-1). Реакционная смесь с второго реактора (С-2) поступает на разбавление .6060 г (0,25 мае.ч. воды на 1 мае.ч. сульфомассы) кислой воды от промывки непрореагировавщего сырья в разбавитель.(РБ-1) и далее направляется на разделение в разделителе (РД-1) при . С верха разделителя (РД-1) непрореагировавшее сьфье (6460 г) непрерывным потоком поступает на промывку в мешалку (М-1) с 0,5 мае.ч. воды на Гмас.ч. непрореагировавшего сырья при 80 - 85°С и далее на разделитель (РЛ-2), с верха которого очищенное непрореагировавшее сьфье поступает в приемник (Пр-1), а с низа разделителя кислая вода напре- рывно подается на разбавление сульфомассы в разбавит ель (РБ-1).

44392(84,12)

8381(15,88)

52773(100)

52773(100)

52773(79,23)

13831(20,77)

66604(100)

.66604(100)

32167(43,29)

20

25

0

5

Разбавленная сульфомасеа (303000 г) е низа разделителя (РД-) и 6894 г формалина при соотношении просульфи- рованного ароматического углеводорода и формальдегида 1:1 моль поступает непрерывным потоком в три последовательно соединенные реактора поликрн- денсации (К-1, К-2, К-3), с боковыми отводами с перемешивающим устройст-): вом, предварительно заполненные поликонденсатом, е е -ммарной объемной скоростью 0,15 ч Чразбавленная сульфомасеа 0,125 ч-, формалина 0,025 при 95°С в течение 248 ч. Время контакта 10 ч. Поликонденсат (37194 г) е последнего реактора (К-3) поликонденсации и 42 - 45%-ная щелочь (10580 г) непрерывным потоком поступают в два последовательно соединен - ные реактора (Н-1, Н-2), предварительно заполненных водным раствором суперпластификатора с перемешивающим устройством с суммарной объемной скоростью 1,333 ч- (по;шконденсат 1,073 ч, гидроокись натрия е водным раствором сульфита натрия 0,26 ч) для нейтрализации при 80 - 85 с в течение 28 ч. Время контакта 0,75 ч. 90% от общего количества щелочи по- даетея в первый реактор (Н-1), а 10% щелочи - во второй реактор (Н-2). С второго pealcTopa нейтрализации (Н-2) готовый продукт направляется в приемник (Пр-2) для готового продукта.

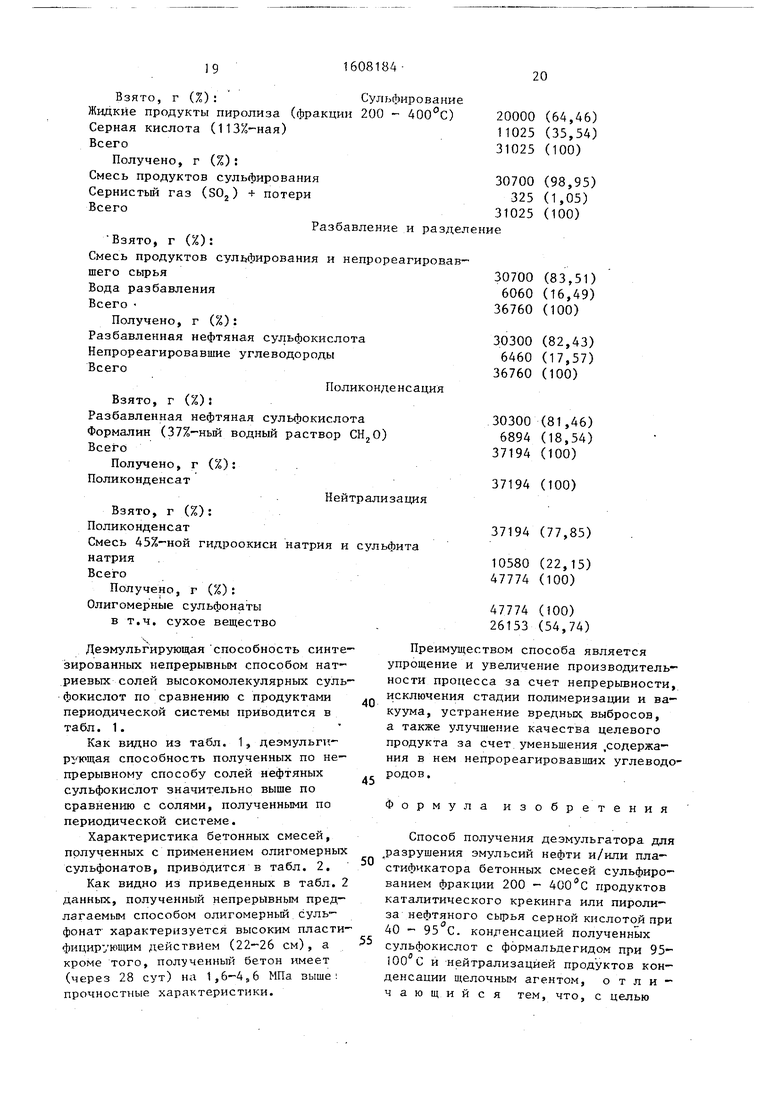

Материальный баланс опыта следующий. ,.

191608184Взято, г (%) : Сульс)нрование

Жидкие продукты пиролиза (фракции 200 - 400°С) Серная кислота (113%-ная) Всего

Получено, г (%): Смесь продуктов сульфирования

20

20000 (64,46) 11025 (35,54) 31025 (100)

Сернистый газ (SOj) + потери Всего

30700 (98,95)

325 (1,05) 31025 (100) Разбавление и разделение Взято, г (%):

Смесь продуктов сульфирования и непрореагировавшего сырья Вода разбавления Всего

Получено, г (%):

Разбавленная нефтяная сульфокислота Непрореагировавшие углеводороды Всего

Поликонденсация Взято, г (%):

Разбавленная нефтяная сульфокислота Формалин (37%-ньй водный раствор ) Всего

Получено, г (%): Поликонденсат

Нейтрализация Взято, г (%) :

Поликонденсат

Смесь 45%-ной гидроокиси натрия и сульфита

натрия

Всего

Получено, г (%): Олигомерные сульфонаты

в т.ч. сухое вещество

30700(83,51)

6060(16,49)

36760(100)

30300(82,43)

6460(17,57)

36760(100)

30300(81,46)

6894(18,54)

37194(100)

37194(100)

37194 (77,85)

10580 (22,15) 47774 (100)

47774 (100) 26153 (54,74)

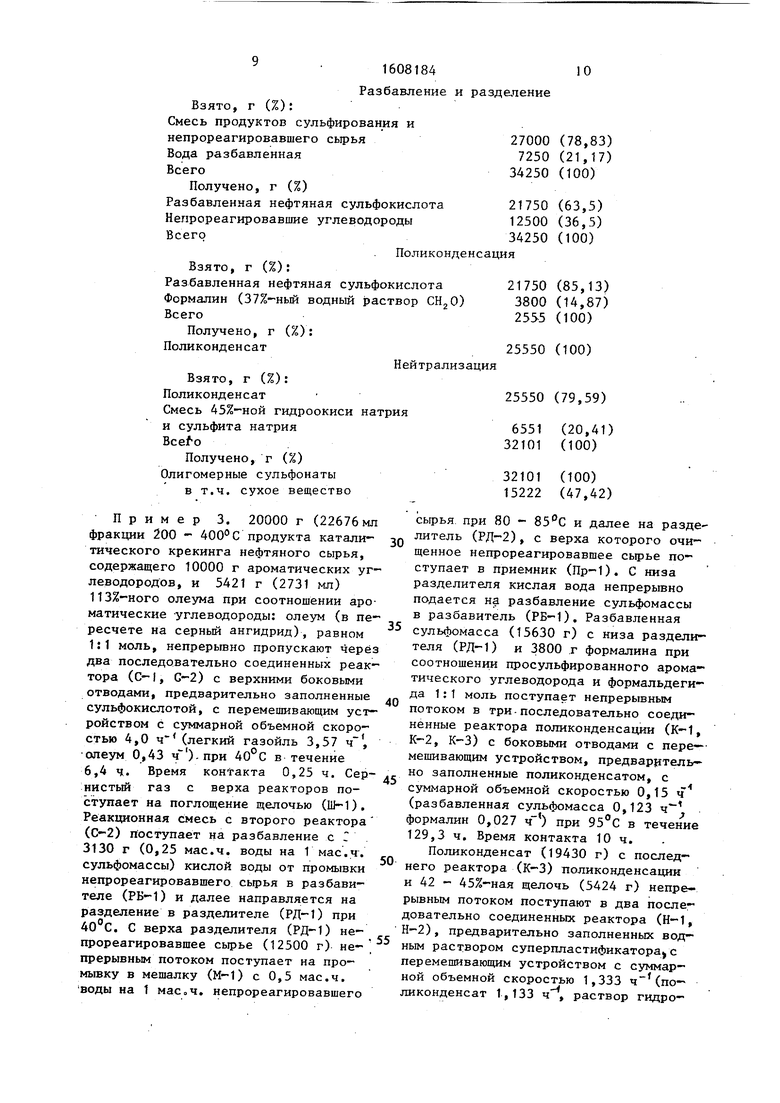

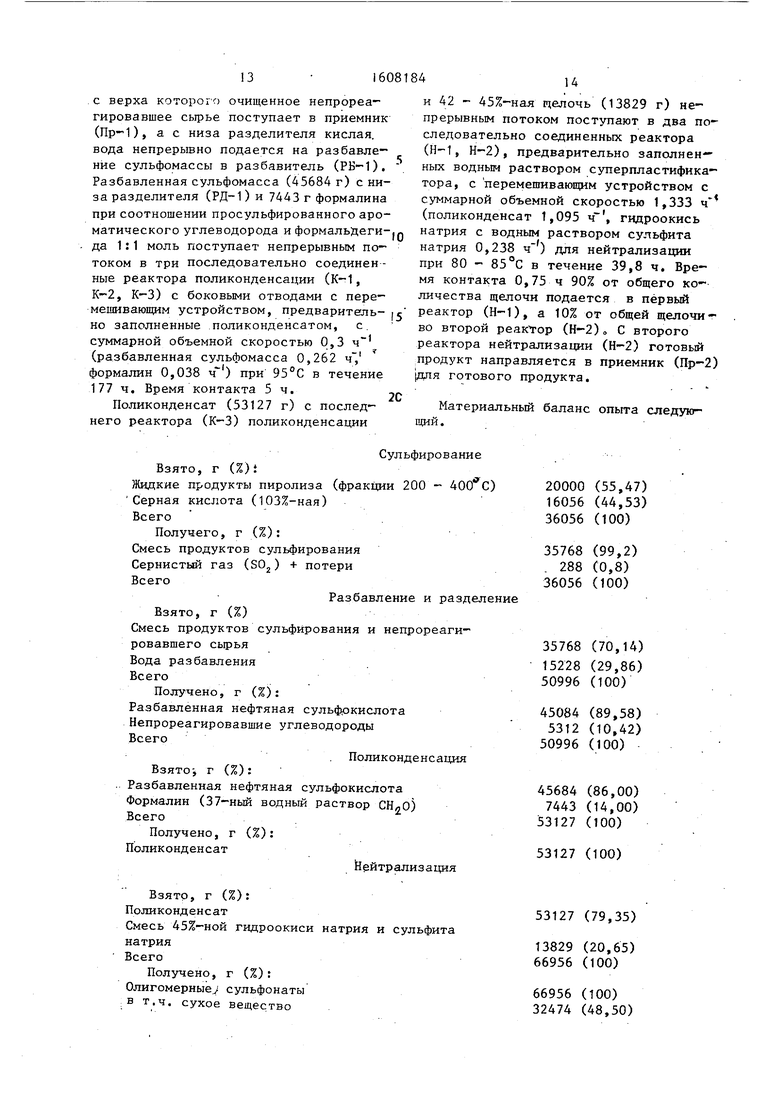

Деэмульгирующая способность синтезированных непрерывным способом натриевых солей высокомолекулярных суль фокислот по сравнению с продуктами периодической системы приводится в табл. 1.

Как видно из табл. 1, деэмульпт- рующая способность полученных по непрерывному способу солей нефтяных сульфокислот значительно выше по сравнению с солями, полученными по периодической системе.

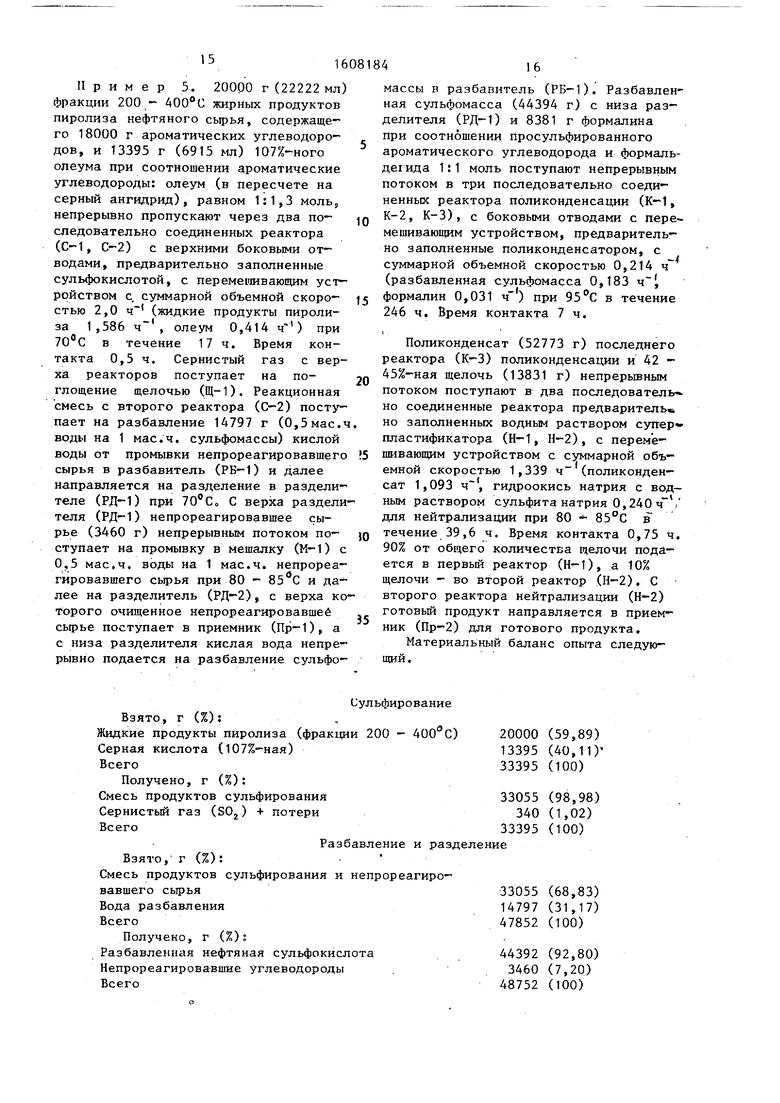

Характеристика бетонных смесей, полученных с применением олигомерных сульфонатов, приводится в табл. 2.

Как видно из приведенных в табл. 2 данных, полученный непрерывньи предлагаемым способом олигомерный суль- фонат характеризуется высоким пластифицирующим действием (22-26 см), а кроме того, полученный бетон имеет (через 28 сут) на 1,6-4р6 МПа выше: прочностные характеристики.

20

20000 (64,46) 11025 (35,54) 31025 (100)

30700(83,51)

6060(16,49)

36760(100)

30300(82,43)

6460(17,57)

36760(100)

30300(81,46)

6894(18,54)

37194(100)

37194(100)

37194 (77,85)

10580 (22,15) 47774 (100)

0

5

0

47774 (100) 26153 (54,74)

Преимуш;еством способа является упрощение и увеличение производительности процесса за счет непрерывности, исключения стадии полимеризации и вакуума, устранение вредных выбросов, а также улучшение качества целевого продукта за счет уменьшения .содержания в нем непрореагировавших углеводородов.

Формула изобретения

Способ получения деэмульгатора для разрушения эмульсий нефти и/или пластификатора бетонных смесей сульфированием фракции 200 - продуктов каталитического крекинга или пиролиза нефтяного сырья серной кислотой при 40 - 95 С. конденсацией полученных сульфокислот с формальдегидом при 95- 100 С и нейтрализацией продуктов конденсации щелочным агентом, отличающийся тем, что, с целью

упрощения и увеличения производительности процесса, устранения вредных выбросов и улучшения качества целевого продукта, сульфирование проводят в двух последовательно соединенных ре акторах с перемешиваюгцим устройством непрерывнь м пропусканием смеси исходного сырья с 103 - 113%-ной серной кислотой при соотношении ароматические углеводороды: серная кислота, равном 1:1 - 1,5 моль, с верха второго реактора отводят сернистый газ, который направляют в щелочной поглотитель, а смесь сульЛокислот и непро- реагировавшего исходного сырья с низа этого же реактора разбавляют водой от

Примечание. Содержание воды в исходной эмульсии 20 мас.%

Контрольный образец (без

добавки

Образец по примеру

2,0

Примечание. HalM бетонной смеси следующий состав, кг: цемент 400; песок 600; гравий 1200; вода - до получения требуемого - 0,75% от массы цемента в пересчете на сухое вещество. Вода сохраняется также как в контрольном замесе.

промывки непрореагйровавшего сырья в количестве (0,25 - 0,5):1 мае.ч. суль- фомассы и подают в разделитель, с верха непрерывно отделяют непрореагировавшее сырье и направляют на промывку водой, а с низа разбавленные водой сульфопродукты подают на поликонденсацию с формальдегидом в три последовательно соединенных реактора с перемешивающим устройством, полученные продукты поликонденс ации непрерывным потоком подают.на нейтрализацию водным раствором смеси гидроокиси натрия и сульфита натрия, поступающей непрерывно из щелочного поглотителя сернистого газа.

IV

т а б л и ц а 1

Таблица 2

21,0

30,8

Олеуп ЮЗ-JOS

легкий

SQ30UJ b№

W m m

V Ш

к-3%

ТМ.

8оз6р.у,йльгдоз6р.за ЗОиль

Qi-tfO-03 &03Ki.zaiouMt

Авторы

Даты

1990-11-23—Публикация

1989-02-27—Подача