сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

Изобретение относится к области черной металлургии, а именно к литейной износостойкой стали, предназначенной для изготовления деталей, работающих в условиях высоких удельных нагру,зок и ударно- абразивно-коррозионного износа. Цель изобретения - повышение склонности к упрочнению и ударно-абразивно-коррозионной износостойкости стали. Сталь дополнительно содержит алюминий, ниобий, тантал при следующем соотношении компонентов, мае. %: углерод 0,90-1,50; марганец 10-15; кремний 0,3-1,0; медь 0,1-3,0; титан 0,005-0,15; церий 0,005-0,10; алюминий 0,005-0,03; ниобий 0,01-0,30, тантал 0,0001-0,01, железо остальное,

Изобретение относится к черной металлургии, а именно к производству литейных сплавов, предназначенных для изготовления деталей, работающих в условиях высоких удельных нагрузок и ударно-абразивно-коррозионного износа, в частности для изготовления бил мельниц, молотков дробилок, зубьев ковшей экскаваторов, конусов и щек дробилок, футеровок и разгрузочных решеток мельниц шарового и бесшарового помола и других деталей горнодобывающего и перерабатывающего оборудования.

Известна сталь следующего химического состава, мас.%:

Углерод0,90-1,50

Марганец11,50-15,00

Кремний0,30-1,00

ХромНе более 1,0

НикельНе более 1,0

СераНе более 0,05

ФосфорНе более 0,12

ЖелезоОстальное

Известная сталь используется для изготовления литых деталей горнодобывающего и перерабатывающего оборудования, эксплуатирующегося в сложных условиях высоких удельных нагрузок и ударно-абразивно-коррозионного износа. Уровень ее эксплуатационных характеристик (склонность к упрочнению и ударно-абразивно- коррозионная износостойкость) не удовлетворяет возросшим требованиям к надежности и долговечности отливок.

Наиболее близкой по технической сущности к предлагаемому техническому решению является литая износостойкая сталь, применяемая для работы в условиях ударно- абразивно-коррозионного износа и содерVJ

СО

сл

J

ю VI

жащая компоненты при следующем соотношении, мас.%:

Углерод0,9-1,5

Марганец10-15

Кремний0,3-0,64

Медь0,5-3,0

Титан0,005-0,10

Церий0,005-0,03

ЖелезоОстальное

Недостатком известной стали является невысокий уровень износостойкости в условиях ударно-абразивно-коррозионного износа и недостаточная склонность к упрочнению в условиях высоких удельных нагрузок.

Низкая ударно-абразивно-коррозионная износостойкость объясняется тем, что в известной стали недостаточное количество карбидо- и нитридообразующих элементов, определяющих уровень абразивной износостойкости. Присутствующий в стали церий, обладая высоким сродством к кислороду, расходуется в основном на раскисление расплава, а не на модифицирование (изменение формы) неметаллических включений, карбидов, нитридов и карбонитридов, образующихся в стали. Выделяющиеся в стали карбиды, нитриды и карбонитриды - крупные, остроугольной формы, являются концентраторами напряжений, что приводит к охрупчиванию стали и сколам при ударно-абразивном изнашивании. Вокруг остроугольных включений высокие микронапряжения, приводящие в условиях коррозионной среды к растравливанию этих участков и интенсификации ударно-абразивно-коррозионного износа. Кроме того, при воздействии статических и динамических нагрузок величина упрочнения известной стали недостаточна из-за недостаточного количества дисперсных карбидных и нитридных включений, эффективно блокирующих плоскости скольжения и способствующих упрочнению.

Целью изобретения является повышение склонности к упрочнению и ударно-абразивно-коррозионной износостойкости стали, что позволит повысить надежность и долговечность литых деталей, работающих в условиях ударно-абразивно-коррозионного износа и высоких удельных нагрузок.

Поставленная цель достигается тем, что в сталь дополнительно введены алюминий, ниобий, тантал и компоненты взяты в следующем соотношении, мас.%:

Углерод0,9-1,5

Марганец10-15

Кремний0,3-1.0

Медь0,1-3,0

Титан0,005-0,15

Церий0,005-0,10

Алюминий0,005-0,03

Ниобий0,01-0,30

Тантал0,0001-0,01

ЖелезоОстальное

Положительное влияние ниобия и тантала на повышение склонности к упрочнению и ударно-абразивно-коррозионной износостойкости проявляется при их содержании 0,01-0,30 и 0,0001-0,01 мас.%

0 соответственно. При этом образуется значительное количество мелкодисперсных карбидов, нитридов и карбонитридов ниобия и тантала, равномерно расположенных в матрице, блокирующих плоскости сколь5 жения и увеличивающих склонность к упрочнению. Ниобий и тантал в указанных пределах, образуя мелкодисперсные карбиды, нитриды и карбонитриды, имеющие высокую прочность и твердость, выделяю0 щиеся в начальные моменты кристаллизации и служащие ее центрами, измельчают металлическую матрицу и способствуют повышению ударно-абразивно-коррозионной износостойкости.

5 Тантал оказывает заметное влияние на повышение склонности к упрочнению предлагаемой стали при его содержании 0,0001- 0,01 мас.% в результате эффективного торможения плоскостей скольжения более

0 мелкодисперсными, чем у ниобия, облачными выделениями карбидов, нитридов и карбонитридов тантала. В указанных пределах тантал также способствует образованию вторичных мелкодисперсных карбидов,

5 выделяющихся в плоскостях скольжения и тормозящих их, тем самым способствуя упрочнению.

При содержании ниобия и тантала свыше 0,30-0,01 мас,% соответственно

0 происходит коагуляция карбидов и карбонитридов, крупноблочные их формирования выделяются по границам зерен и охрупчива- ют сталь при износе с высокими динамическими нагрузками. Абразивно-коррозионный

5 износ этих участков также усиливается. Крупноблочные выделения карбонитридной фазы по границам зерен не являются эффективными барьерами торможения линий скольжения, в результате чего склонность к наклепу

0 уменьшается.

При концентрации ниобия и тантала менее 0,01 и 0,0001 мас.% соответственно их недостаточно для повышения эксплуатационных характеристик отливок из предлагае5 мой стали.

Положительное влияние алюминия на эксплуатационные свойства проявляется при его содержании 0,005-0,03 мас.%. При содержании алюминия менее 0,005 мас.% сталь практически не раскислена и церий,

обладающий высоким сродством к кислороду, в основном расходуется на раскисление стали, а не на модифицирование карбидов, нитридов и карбонитридов ниобия и тантала и создание вокруг них пластичных окси- сульфоцериевых оболочек. Очищения и утоньшения границ зерен также не происходит, В результате названных причин ударно-абразивно-коррозионная износостойкость снижается. При содержании алю- миния более 0,03 мас.% происходит повторное окисление стали при разливке, приводящее к загрязнению границ зерен оксидами и снижающее ударно-абразивно- коррозионную износостойкость.

Содержание кремния в предлагаемой стали целесообразно увеличить до 1,0 мас.%, при этом твердость металлической матрицы возрастает, что сказывается на сопротивлении абразивному изнашиванию. При содержании кремния выше 1,0 мас.% возрастают микронапряжения в металлической матрице, приводящие к ухудшению показателей пластичности и сколам при ударных нагрузках.

Положительное влияние меди на повышение склонности к наклепу и абразивно-коррозионный износостойкости проявляется при ее содержании 0,1-3,0 мас.% в результате стабилизации аустенит- ной матрицы (у-твердого раствора).

Оптимальное содержание титана в стали 0,005-0,15 мас.%. При содержании титана выше 0,15 мас.% происходит загрязнение границ зерен избыточными нитридами, карбидами и карбонитридами титана, что способствует снижению абразивно-коррозионной износостойкости стали. Снижение склонности к наклепу происходит из-за того, что мелкодисперсные включения титана, равномерно располагающиеся в матрице и тормозящие движение дислокаций, выделяясь по границам зерен, не являются эффективными барьерами для движения дислокаций.

Таким образом, высокие склонность к наклепу и ударно-абразивно-коррозионная износостойкость отливок из предлагаемой стали обеспечиваются в результате дополнительного ввода алюминия, ниобия и тантала в сочетании с углеродом, марганцем, кремнием, медью, церием, титаном и железом в указанных пределах.

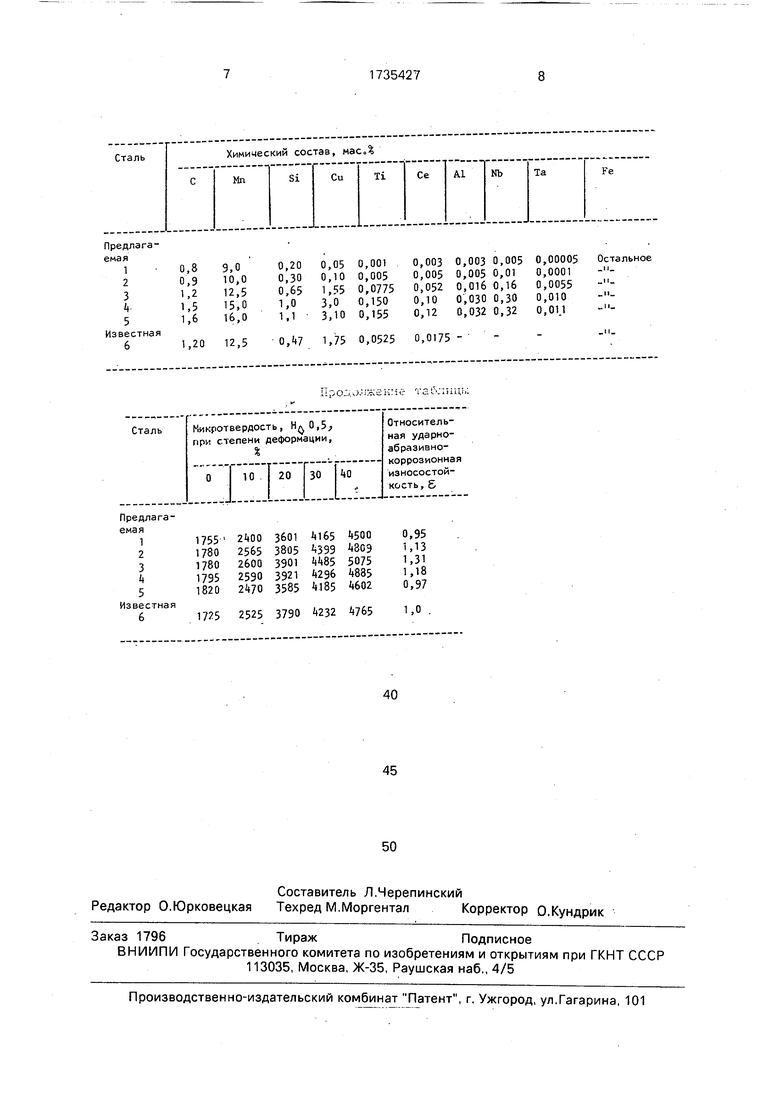

Предлагаемую и известную стали выплавляли в 60 кг индукционной m чи с основной футеровкой. Проведено пять плавок предлагаемой стали и одна плавка стали- прототипа. От каждой плавки отбирали литые образцы для испытаний на ударную вязкость, из которых изготавливали образцы для испытаний на определение склонности к наклепу и ударно-абразивно-коррозион- ный износ размером 10x10x25 мм.

Испытания на ударно-абразивно-коррозионный износ проводили в полупромышленной шаровой мельнице 680x700 мм при скорости вращения 34 об/мин с загрузкой в качестве абразива 70 кг нефелиновой руды, 14 шаров 100 мм и водного раствора карбонатов натрия и калия с рН 12. Соотношение абразива и щелочного раствора 2:1, Длительность испытаний 100 ч. Осадку образцов 10x10x25 мм проводили на прессе модели ДБ 2432 А с номинальным усилием 1,6 МН при постоянном усилии 0,6 МН, последовательно задавая степень деформации 10, 20, 30 и 40% на грани 10x25 мм. Микротвердость после каждой осадки определяли на приборе ПМТ-3. Исходную твердость измеряли на шлифах, наклепанный слой которых после механической шлифовки был убран электрополировкой. В таблице приведен химический состав,

результаты испытаний по наклепу и ударно- абразивно-коррозионной износостойкости предлагаемого и известного сплавов.

Как видно из таблицы, уровень микро- твердости после деформации и ударно-абразивно-коррозионная износостойкость предлагаемой стали выше, чем у известной При испытаниях предлагаемого сплава со значениями входящих в его состав ингре- диентов ниже нижнего и выше верхнего указанных пределов ударно-абразивно- коррозионная износостойкость и твердость после деформации ниже, чем у известной стали. Формула изобретения

Литая сталь, содержащая углерод, марганец, кремний, медь, титан, церий, железо, отличающаяся тем, что, с целью повышения склонности к упрочнению и ударно-абразивно-коррозионной износостойкости, она дополнительно содержит алюминий, ниобий и тантал при следующем соотношении компонентов, мас.%:

Углерод0,90-1,50

Марганец10-15

Кремний0,3-1.0

Медь0,1-3,0

Титан0,005-0,15

Церий0,005-0,10

Алюминий0,005-0,03

Ниобий0,01-0,30

Тантал0,0001-0,01

ЖелезоОстальное

| 1972 |

|

SU416412A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1990-07-02—Подача