Изобретение относится к цветной металлургии, в частности к оборудованию для электролитического получения цинка, и может быть использовано при изготовлении анодов.

Целью изобретения является снижения эксплуатационных и материальных затрат.

Способ осуществляют следующим образом.

В емкости расплавляют свинец, загружают при 450-480°С 4-5% цинка от веса свинца в емкости и перемешивают 5 мин. Алюминиевые шины с медным контактом устанавливают в специальную кассетницу, которая грузоподъемным механизмом опускается в емкость с расплавом свинца и цинка при 500-530°С. Непрерывным опусканием и подъемом кассетницы в течение 40- 50 с на 90-95% поверхности алюминиевой шины наносится свинцово-цинконый подслой. После нанесения подслоя шина вынимается из кассетницы и устанавливается в литьевую форму для нанесения слоя свинца, который заливается дозатором из емкости при 450-480°С.

Переходное электрическое сопротивление в полученных анодных штангах на участке медный контакт - свинцовое полотно анодной штанги составляет (8-21) Ом.

Пример 1 (по известному способу). Три токопередающие медные шины размером 1160x60x12 мм протравливают в концентрированной соляной кислоте в течение 11 ч. После протравки шины покрывают слоем хлористого аммония, опускают в емкость с расплавом свинца при 450-480°С и выдерживают 10-15 мин для нанесения подслоя. Затем шина, покрытая на 90-95% подслоем свинца, устанавливается в литьевую форму для нанесения слоя свинца. Из емкости для нанесения подслоя вручную ложкой свинец с температурой 450-480°С заливается в литьевую форму, Операции по травлению шины в кислоте, покрытию хлористым аммонием, нанесению подслоя и слоя свинца производятся вручную в загрязненной аэрозолями кислоты, хлора атмосфере. Полученная анодная штанга весит 21-21,5 кг. Переходное электрическое сопротивление в изготовленных анодных штангах на участке медный контакт - свинцовое полотно анодсл

с

VI со сл

N

со

00

ной штанги, в которой приваривается свинцово-серебряное полотно, составляет (8-21) Ом. Замеры сопротивления производят мегомметром Ф-415 с точностью до .

Пример 2. В чугунную емкость габаритами 1100x1000x200 мм, установленную в нагревательную печь, загружают 1 т чушкового свинца марки С-1. После расплавления свинца при 450-480°С загружается 4% (40 кг) цинка марки ЦО и проводят перемешивание в течение 5 мин. При отсутствии перемешивания на поверхности свинца в емкости образуется слой расплавленного цинка высотой 10 мм, содержание свинца в котором составляет 40%.

Три алюминивые шины с медным контактом (катодные штанги сечением 70x16 мм, контакт 60x12 мм) устанавливают вертикально (медным контактом вверх) в специ- альную кассетницу, которая с помощью грузоподъемного механизма опускается в свинцово-цинковый расплав при 500-530°С. В течение 40 с кассетница с закрепленными в ней алюминиевыми шинами опускается до упора на дно емкости и поднимается над расплавом. При опускании кассетницы до дна уровень расплава поднимается на 300- 400 мм ниже медного контакта на шине. После этого алюминиевые шины по одной вынимают из кассетницы и устанавливают в изложницу для нанесения слоя свинца при 450-480°С из емкости дозатором. Покрытие шин, находившихся в расплаве, подслоем свинца составляет 90-95%. Содержание цинка в нанесенном на шину подслое составляет 4%. Переходное сопротивление в изготовленных анодных штангах на участке медный контакт - свинцовое полотно анодной штанги составляет (8-21) Ом.

За счет исключения технологических операций по травлению шин в кислоте, нанесения на них хлористого аммония, многоразового переноса тяжелых медных шин и других упрощений увеличилась производи- тельность. Вес одной штанги 11,2-11,7 кг.

Пример 3. В емкость с расплавом после выполнения примера 2 при450-480°С загружают дополнительно 10 кг цинка из расчета повышения его содержания в рас- плаве до 5% от веса свинца в емкости. Производят перемешивание в течение 5 мин. При отсутствии перемешивания над поверхностью свинца в емкости образуется слой расплавленного цинка высотой 15 мм, со- держание свинца в котором составляет 25%.

Три алюминиевые шины с медным контактом устанавливают в кассетницу. которая с помощью грузоподъемного механизма опускается и поднимается в расплаве при 500-530°С в течение 50 с. После этого шины вынимают из кассетницы, Покрытие свин- цово-цинковым подслоем поверхности шины составляет 90-95%. Содержание цинка в подслое, нанесенном на шину, составляет 5,6%.

Алюминиевая шина с нанесенным подслоем устанавливается в изложницу и с помощью дозатора из емкости заливается свинец при 450-480°С для формирования слоя.

Полученные анодные штанги весят 11,2-11,7 кг.

Переходное электрическое сопротивление в изготовленных анодных штангах на участке медный контакт - свинцовое полотно анодной штанги составило (8-20) Ом.

Пример 4, В емкость с расплавом после выполнения примера 3 при 450-480°С дополнительно загружают 10 кг цинка из расчета повышения его содержания в расплаве до 6% от веса свинца в емкости. Проводят перемешивание в течение 5 мин. При отсутствии перемешивания над поверхностью свинца в емкости образуется слой рас- плавленного цинка высотой 25 мм, содержание свинца в котором 15%.

Три алюминиевые шины с медным контактом устанавливают в кассетницу, которая с помощью грузоподъемного механизма опускается и поднимается в расплаве при 550-580°С в течение 60 с. После чего шины вынимают из кассетницы. Покрытые поверхности алюминиевых шин свинцово-цинко- вым подслоем составляет 90-95% Содержание цинка в подслое, нанесенном на шину составляет 11%, что потребовало для его подплавления и сварки с заливаемым свинцом при формировании слоя в изложнице повышения температуры заливаемого свинца до 580-600°С. Повышение содержания цинка в расплаве, продолжительности пребывания алюминиевых шин в расплаве и его температуры приводит к интенсивному растворению алюминия с поверхности шин и образованию раковин.

Повышение температуры расплава требует повышения расхода электроэнергии, увеличиваются потери в дроссы.

Изготовление опытно-промышленных анодных штанг по примеру 4 не проводят.

Пример 5. После выполнения примера 4 содержание цинка от веса свинца в емкости снижено до 3%. При 450-480°С на поверхности свинца образуется слой цинка высотой 5 мм, содержащей 50% свинца. За- чищенные и установленные в кассетницу

три алюминиевые шины с помощью грузоподъемного механизма опускают и поднимают из расплава при 450-480°С в течение 30с.

Подслой образуется на 50-60% погружаемой в расплав части алюминиевых шин. Изготовление опытно-промышленных анодных штанг из полученных алюминиевых шин не проводят.

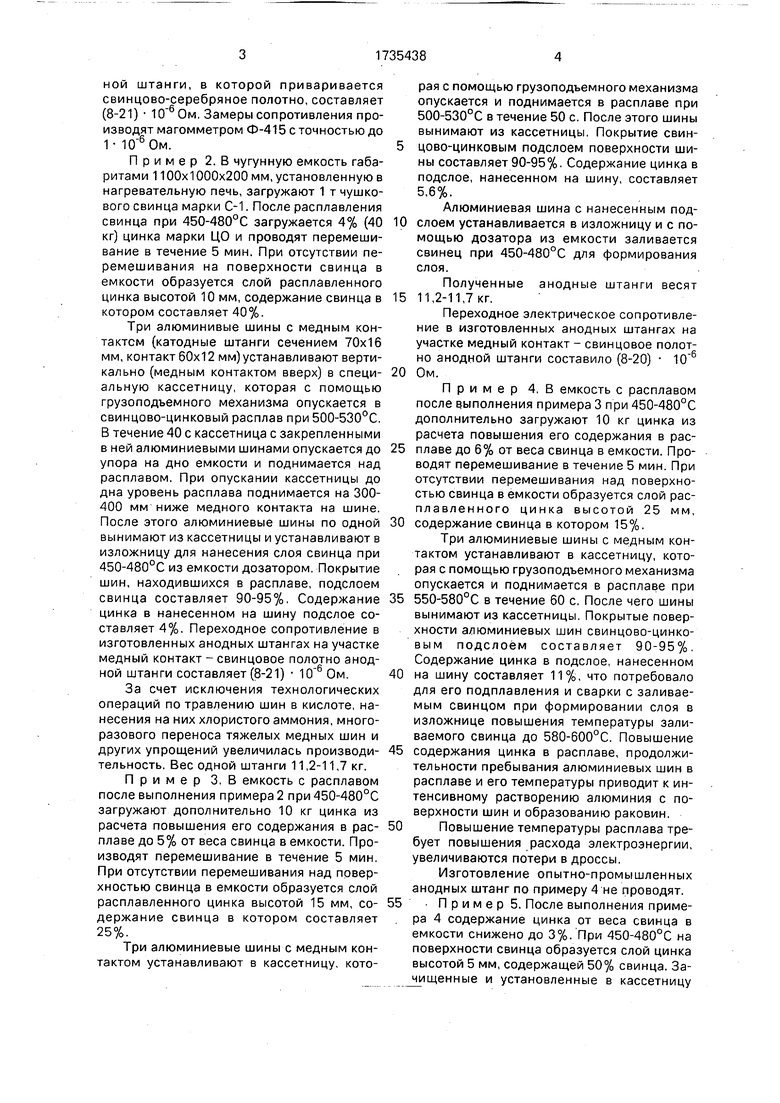

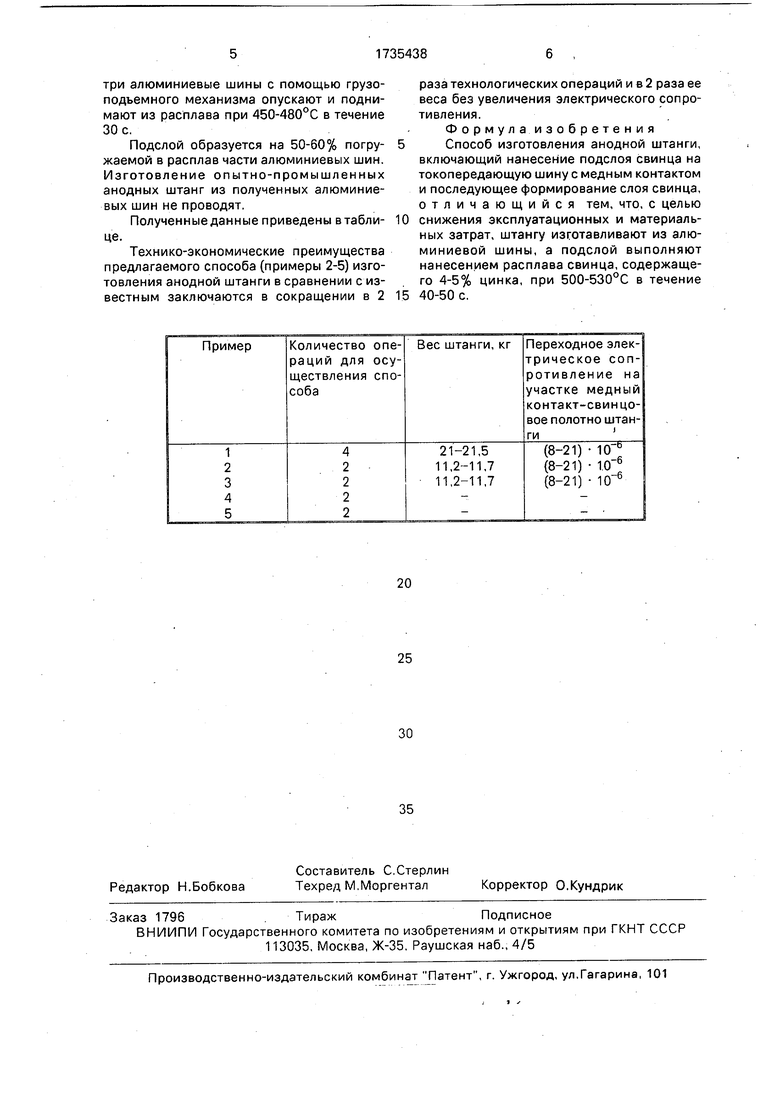

Полученные данные приведены в таблице.

Технико-экономические преимущества предлагаемого способа (примеры 2-5) изготовления анодной штанги в сравнении с известным заключаются в сокращении в 2

0

5

раза технологических операций и в 2 раза ее веса без увеличения электрического сопротивления.

Формула изобретения Способ изготовления анодной штанги, включающий нанесение подслоя свинца на токопередающую шину с медным контактом и последующее формирование слоя свинца, отличающийся тем, что, с целью снижения эксплуатационных и материальных затрат, штангу изготавливают из алюминиевой шины, а подслой выполняют нанесением расплава свинца, содержащего 4-5% цинка, при 500-530°С в течение 40-50 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения висмута | 2020 |

|

RU2748451C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| Способ изготовления свинцового анода | 1980 |

|

SU935542A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 1998 |

|

RU2153739C2 |

| ТВЭЛ РЕАКТОРА ТИПА БРЕСТ И СПОСОБ ЛЕГИРОВАНИЯ СВИНЦА ДЛЯ ТЕПЛОПЕРЕДАЮЩЕГО ПОДСЛОЯ ТВЭЛА | 2004 |

|

RU2270486C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2749979C1 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2003 |

|

RU2250537C2 |

| Способ обессеребрения свинца | 1988 |

|

SU1555386A1 |

| Контактная сетка гетеропереходного фотоэлектрического преобразователя на основе кремния и способ ее изготовления | 2016 |

|

RU2624990C1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1983 |

|

SU1117325A2 |

Изобретение относится к цветной металлургии и может быть использовано при изготовлении анодов для электролитического получения цинка. Цель изобретения - снижение эксплуатационных и материальных затрат. Шину выполняют из алюминия, а подслой на нее наносят расплавом свинца, содержащем 4-5% цинка, при 500-530°С в течение 40-50 с. 1 табл.

| Зайцев В.Я | |||

| и др | |||

| Металлургия свинца и цинка | |||

| - М.: Металлургиздат, 1985 | |||

| с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| рис | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-16—Подача