(54) СПОСОБ ИЗГОТСеЛЕНИЯ СВИНЦСЖО-О АНОДА

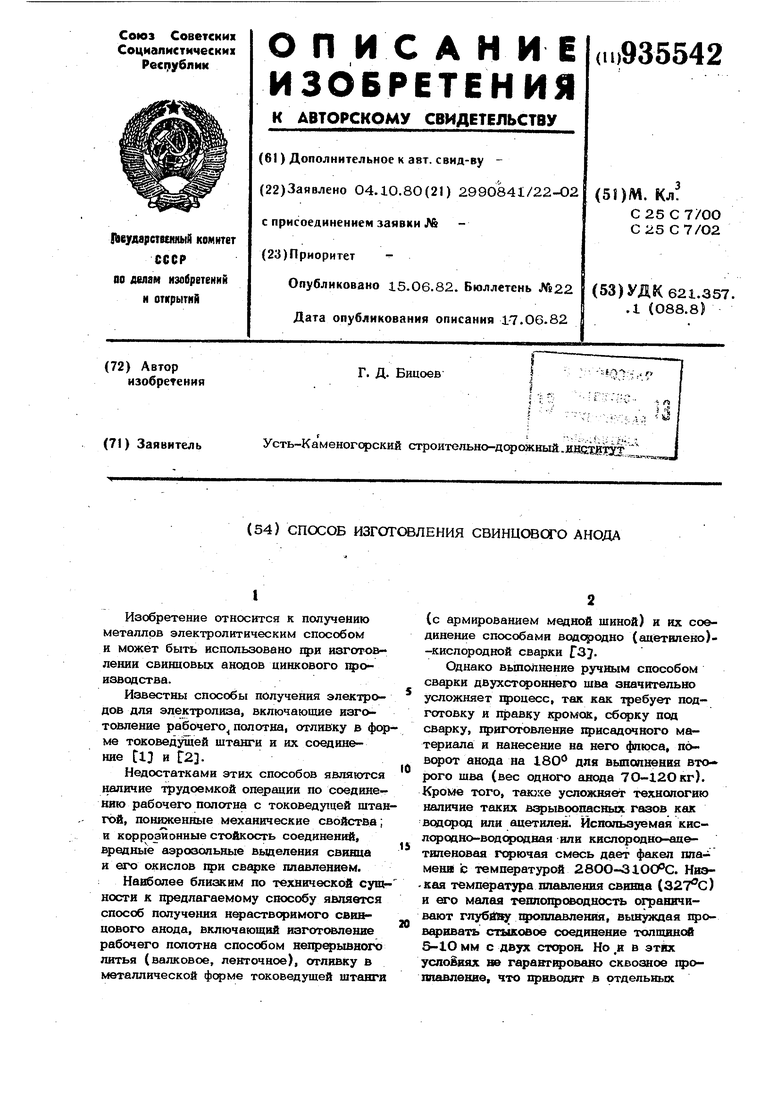

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД И СПОСОБ ФОРМОВАНИЯ ЭЛЕКТРОДА | 2006 |

|

RU2394310C2 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2014 |

|

RU2553974C1 |

| Способ изготовления анодной штанги | 1990 |

|

SU1735438A1 |

| ЭЛЕКТРОХИМИЧЕСКИЕ АНОДЫ, ИМЕЮЩИЕ ВЫПОЛНЕННЫЕ СВАРКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СВАРНЫЕ СОЕДИНЕНИЯ, И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТАКИХ АНОДОВ | 2011 |

|

RU2578322C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРЫ МНОГОКОМПОНЕНТНЫХ БРОНЗ | 2011 |

|

RU2481922C1 |

| УСОВЕРШЕНСТВОВАНИЯ В КОНСТРУКЦИИ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2010 |

|

RU2568667C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОКООТВОДОВ ДЛЯ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 2004 |

|

RU2273546C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ СВИНЦОВИСТЫХ БРОНЗ | 2011 |

|

RU2472599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ СВИНЦОВИСТЫХ БРОНЗ | 2008 |

|

RU2378405C1 |

| Способ изготовления секции газосборного колокола алюминиевого электролизера | 1985 |

|

SU1266899A1 |

I

Изобретение относится к получению металлов электролитическим способом и может быть использовано изготовлении свинцовых анодов цинкового i oизводства.

Известны способы получения электродов для электролиза, включающие изготовление ра15очего полотна, отливку в форме токоведущей штанги и их соединение С13 и Г2.

Недостатками этих способов являются наличие трудоемкой операции по соединению рабочего полотна с токоведущей штангой, пониженные механические свойства; и коррозионные стойкость соединений, вреднью аэрозольные выделения свинца и его окислов гфи сварке плавлением.

Навболее близким по технической суш- кости к предлагаемому способу является способ получения н астворимого свивцового анода, включающий изготсюленве рабочего полотна способом непрерывного литья (валковое, лет-очное), отливку в металлической форме токоведущей штангя

(с армированием медной шиной) и их соединение способами вод сродно (ац етвлено).-кислородной сварки ГЗ}.

Однако вьшолнение ручным способом сварки двухстороннего шва значительно усложняет процесс, так как требует подготовку и правку кромок, сборку под сварку, гфиготовление присадочного материала и нанесение на него флюса, пбвсфот анода на 180 для выпопненвя вто-

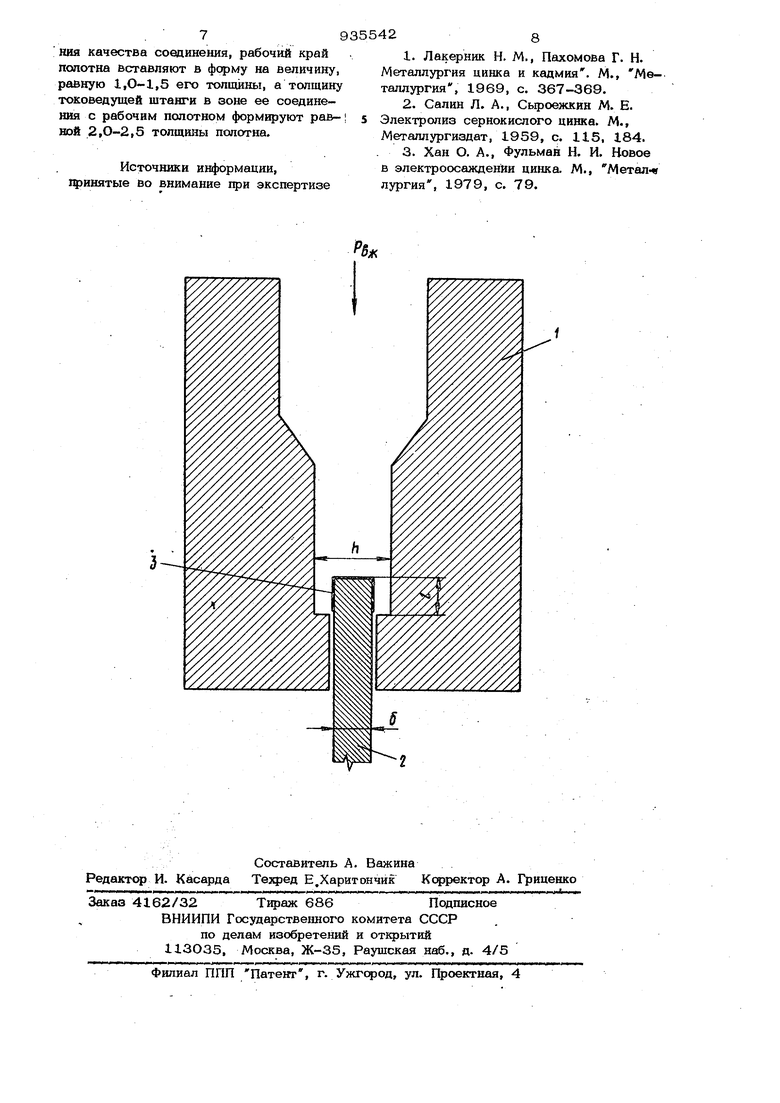

ГО рого шва (вес одного анода 7О-12Окг). Кроме того, таюхе усложняет технологию наличие таких взрывоопасных газов как водород или ацетилен. Используемая кислородно-водороавая или кислородно-ацеISтиленовая горючая смесь дает факел пламени с температурой 28ОО-31ОО. Ниэ кая температура плавления свннва () и его малая теплопроводность ограничивают глубй 1фоплавления, вьшуждая про20в ввать стыковое соедввенве толщвной 5-1О мм с двух cTOpott Но ,и в этих услобвях не гарат1фоваво сквозное щэоплавлевве, что приводит в отдельных случаях к обрыву полотна при длительной работе анода в электролизных ваннах. Низкая температура кипения .свинца (1744°С) и его окисла (14420с), а также высокое парциальное да1Вление паров (хфи оно выше атмосферно го) ;1фиводят к появлению вредных аэрозольных выделений, содержание которых в рабочей атмосфере выше допустимой нормы. Цель изобретения - упрошение технологического 1фоцесса изготовления сост неяо свинцового анода, улучшение качес тва соединения полотна со штангой и уменьшение вредных вьоделений свинца его окислов.. Поставленная цель достигается тем, что в способе изготовления свинцового анода для электролитического получения цинка, включающем изготовление рабочего полотна, отливку в металлической ферме токоведущей штанги и их соединение, перед отливкой соединяемый край рабочего полотна вставляют в литейную форму штанги и ведут отливку хфи 4ОО , itptneu для повышения качества соединения рабочий край полотна вставляют в форму на величину равную 1-1,5 его толщины, а толщину токоведущей штанги в зоне ее соединения с рабочим полотном формируют равной 2-2,5 толщины полотна.. На чертеже пре дсгавлена литейная ферма штанги, подготовленная под заливку яащкям металлом. Способ осуществляется следующим образом. В литейную ферму 1 снизу вставляют гфедварительно полученное анодное полотно 2. Затем в рабочую полость фермы подают расплавленный свинец (РЬт. ), который попадает на вставлен153 170 7180 180 180

263О 3500

Так как показатели 180 и 35ОО Н характеризуются только свойствами основного металла, можно сделать вывод, что

35ОО 35ОО 35ОО

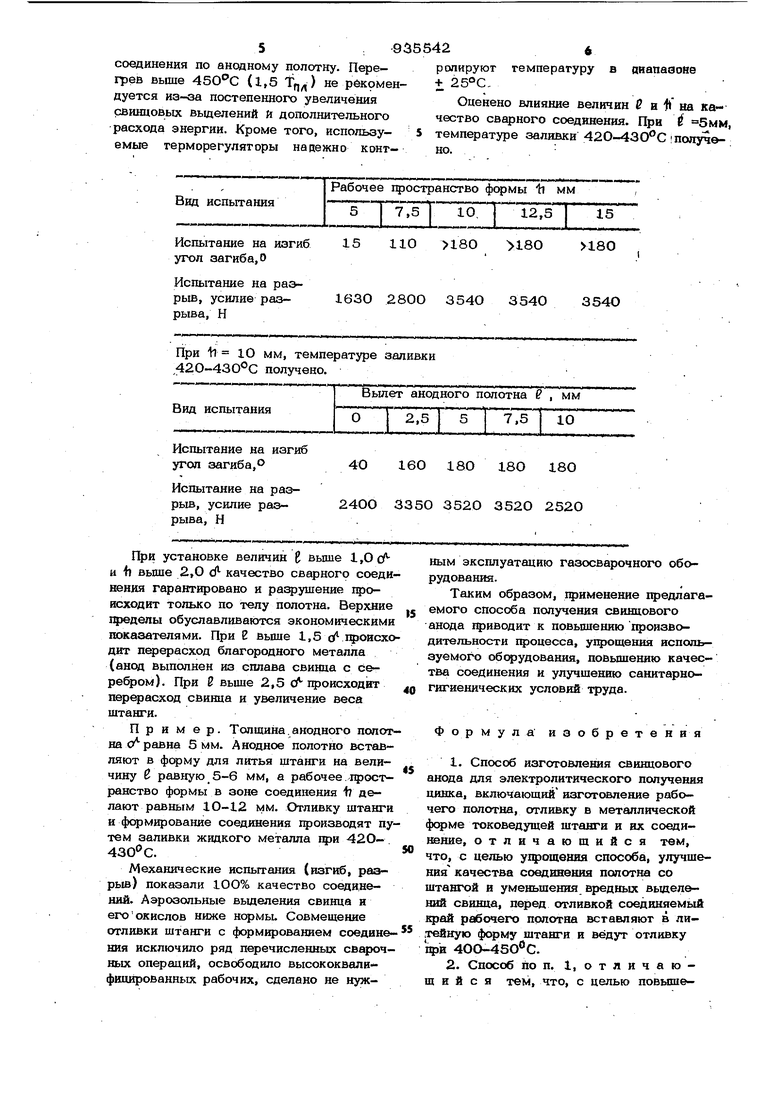

rqjH температуре заливки (1,3 Т) и Выше качество соединений гарантировано. Разрушение хфоисходит вне зоны ный край полотна ц расплавляет его. Последующая кристаллизация металла в форме приводит к совмещению двух операций: получение литой штанги и формирование соединения штанги с полотном. Это исключает целый ряд самостоятельных операций: подготовку кромок, сборку под сварку, подготовку 15)исадочного металла, сварку с двух сторон - значительно ущзощает ; технологический процесс изготовления свинцового анода. При заливке жидкого металла на поверхности 3 соединяемого края рабочего полотна должны создаватвзся условия, гфиводяшие к ее оплавлению. Необходимое для формирования соединения количество тепла вводится жидким металлом и зависит от его температуры и объема. На практике штанги отливают в металлических (стальных) водоохлаждаемых формах. При этом, независимо от толщины с/ полотна, гарантируется полное проплавление поверхности 3 и качественное формирование соединения при следующих условиях: жидкий металл заливают при температуре равной 1,3-1,5 его температуры плавления; полотно вставляют в форму на величину 6 , равную li-l.S толщины (Л; рабочее 1ространство формы в зоне соединения fi делают райным 2-2,5 толщины полотна o. Условия 1фоверены при толщинах соединяемого полотна (У 5,1О,15 мм. При этом формируются качественные соединения (без непроваров) как в начале цикла работ (форма холодная и теплоотвод большой), так и в конце (форма горячая, теплоотвод малый). Так в случае форМ1фования соединения лри с 5 мм получены следующие результаты. Изменение температуры заливки влияет на качество формирования соединения и прк мм, fi 1О мм получено. 5; 93 соединения по анодному полотну. Перегрев выше 450С (1,5 Т„д) не рёкрмендуется из-за постепенного увеличения свинцовых выделений и дополнительного расхода энергии. Кроме того, используемые герморегулягоры надежно конг15 110 180 180 180

1630 2800 354О 3540 354О

При tl Ю мм, температуре заливки 420-43О С получено.

240О 335О 352О 352О 2520 При установке величин t выше 1,0 сз и 1) выше 2,0 с качество сварного соединения гарантировано и разрушение происходит только по телу полотна. Верхние пределы обуславливаются экономическими показателями. При Е вьш1е 1,5 of щюисхо дкт п ерасход благородного металла (анод выполнен из сплава свинца с се ребром). При 2 вьш1е 2,5 (Л происходит перерасход свинца и увеличение веса штанги. Пример. Толщина. анодного полотна с/ равна 5мм. Анодное полотно вставляют в ферму для литья штанги на величину 6 равную 5-6 мм, а рабочее щзостранство формы в зоне соединения f делают равным 1О-12 мм. Отливку штанги и формирование соединения производят путем заливки жидкого металла |фи 42О430 С. Механические испытания (изгиб, разрыв) показали 10О% качество соединений. Аэрозольные вьщеления свинца и егоокислов ниже нормы. Совмещение отливки штанги с формированием соединения исключило ряд перечисленных сварочных операций, освободило высококвалифицированных рабочих, сделано не нуж40 160 180 18О 18О 5542 темпе рагуру в аиапавоне ролируюг + 25 СОценено влияние величин и It на качество сварного соединения. При 6 5мм, 5 температуре заливки 420-43О°С Попучвно. ным эксплуатацию газосварочного оборудования. Таким образом, хфименение гфедлагаемого способа получения свинцового анода гфиводит к повьш1еш1ю производительности гфоцесса, упрощения используемого оборудования, повьш1ению качества соединения и улучшению санитарногигиенических условий труда. формула изобретения 1.Способ изготовления свинцового анода для электролитического получения шшка, включающий изготовление рабочего полотна, отливку в металлической ферме токоведущей штанги и их соединение, отличающийся тем, что, с целью ухфощения способа, улучшения качества соединения полотна со штангой и уменьшения вредных вьщелений свинца, перед отливкой соединяемый 1фай рабочего полотна вставляют в литейную форму штанги и ведут отливку щэи 400-450 0. 2.Способ по п. I, о т л и ч а ю ш и и с я тем, что, с целью повыше. ния качества соеаинения, рабочий край полотна Вставляют в форму на величину, ргшную 1,О-1,5 его толщины, а толщину токоведущей штанги в зоне ее соединения с рабочим полотном формируют рав-1 ной 2,О-2,5 толщины полотна.

Источники информации, 14)инятые во внимание при экспертизе

. 3. Хан О. А., Фульман Н. И. Новое в электроосаждении цинка М., Метал- лургия, 1979, с. 79.

Авторы

Даты

1982-06-15—Публикация

1980-10-04—Подача