Изобретение относится к производству графита, в частности к производству графита для использования при изготовлении смазок в качестве композиционного электропроводного наполнителя, а также для прессования изделий при низких температурах без связующего.

Цель изобретения упрощение процесса и снижение энергозатрат.

П р и м е р 1. 84,8 г сухого окисленного графита помещают в раствор, содержащий 15,2 г сульфата железа (II) безводного, упаривают при перемешивании и высушивают при 105-115оС. Полученный материал обрабатывают при 1000оС в среде природного газа. Термообработку проводят в режиме падающего слоя в прямотоке газа. Расход окисленного графита, обработанного сульфатом железа, составляет 2,5 г/мин, расход природного газа 0,9 л/мин. Время пребывания твердого материала в изотермической зоне печи 2,0-2,5 с. Полученный материал имеет насыпную плотность 4,5-10 кг/м3 и содержит 8 ± 1% металлического железа.

П р и м е р 2. 84,8 г сухого окисленного графита помещают в раствор, содержащий 15,2 г сульфата железа, тщательно перемешивают и постепенно приливают раствор аммиака до рН ≥ 7, профильтровывают и высушивают при 105-110оС. Затем проводят термообработку как в примере 1. Полученный материал имеет насыпную плотность 4,5-9 кг/м3 и содержит 8 ±1% металлического железа.

П р и м е р 3. 85 г сухого окисленного графита помещают в раствор, содержащий 25 г сульфата никеля и при тщательном перемешивании приливают к нему раствор аммиака до рН 8. Твердый остаток отфильтровывают, высушивают при 115оС и термообрабатывают как в примере 1. Полученный материал имеет насыпную плотность 4-9 кг/м3 содержит 13-16 мас. металлического никеля.

П р и м е р 4. Окисленный графит обрабатывают сульфатом железа как в примере 1. Полученный сухой материал термообрабатывают в режиме падающего слоя в прямотоке водорода при 1000оС. Расход твердого материала 2,5 г/мин, время его пребывания в изотермической зоне реактора 2,5-3 с, расход водорода 1,5 л/мин. Полученный материал имеет насыпной вес 4,5-8 кг/м3 и содержит 7,5 ± 1% металлического железа.

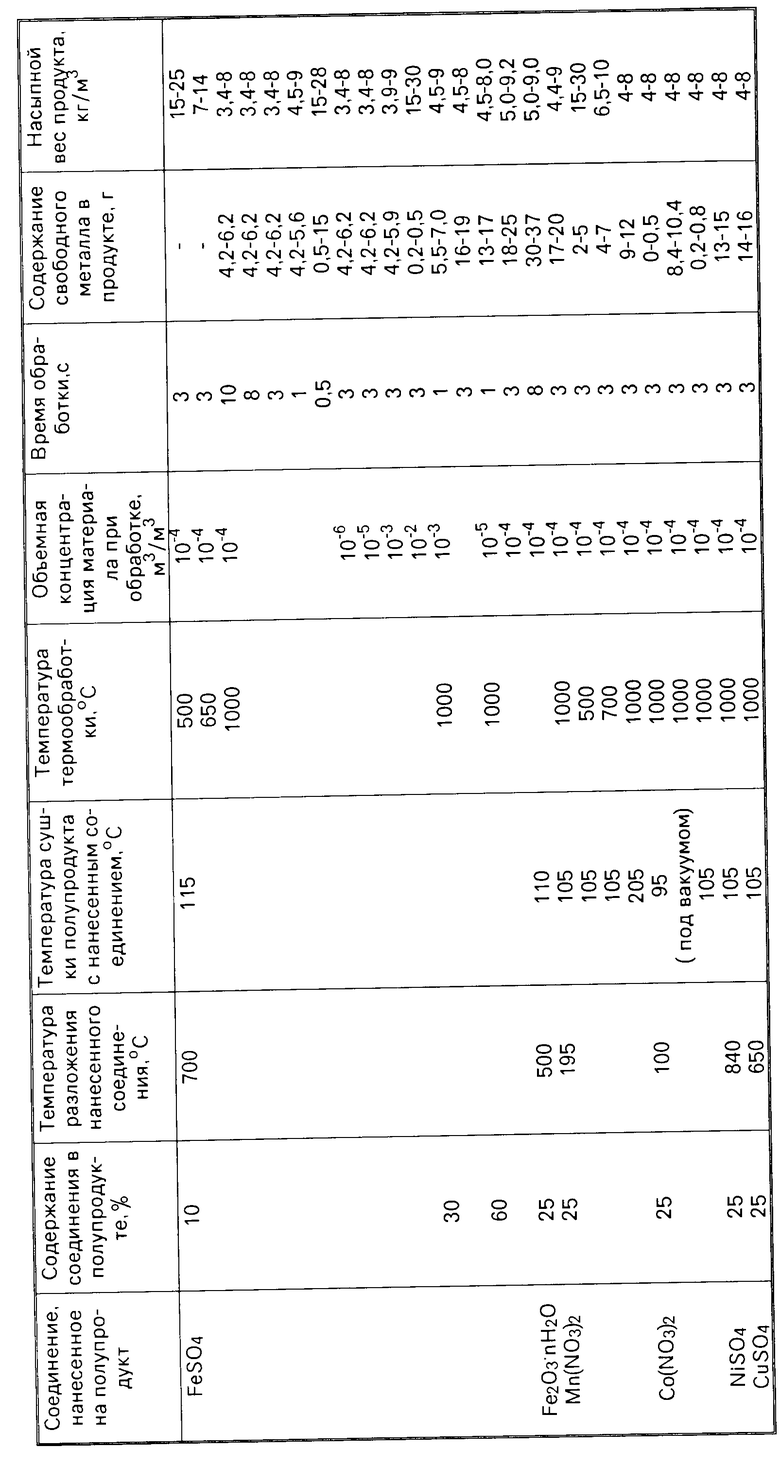

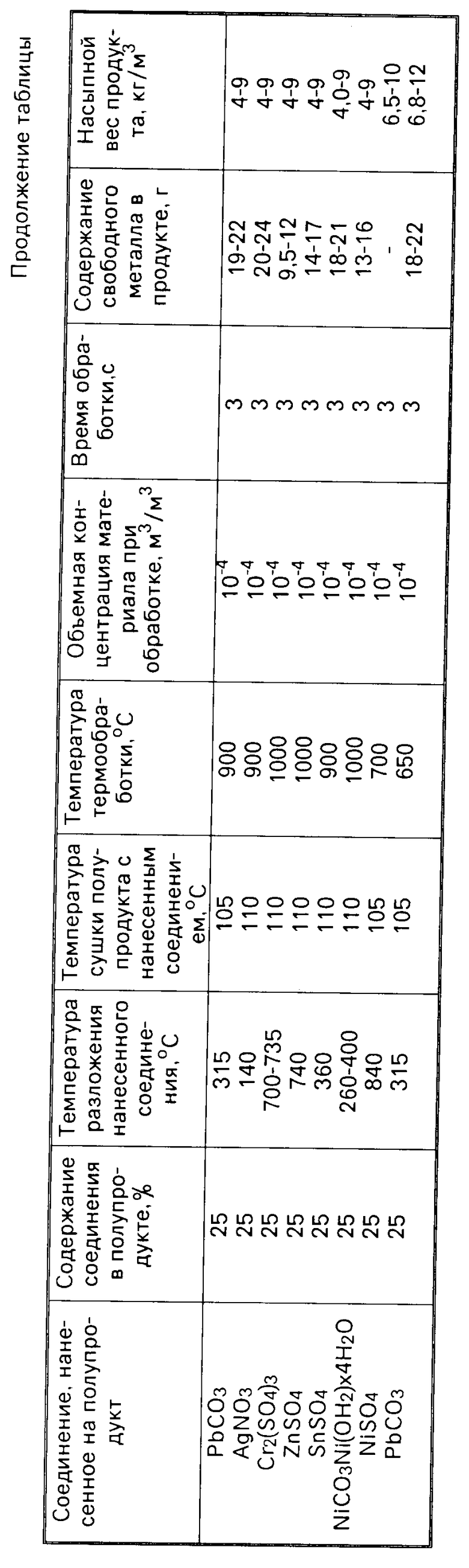

П р и м е р 5. Окисленный графит, обработанный сульфатом железа, как в примере 2, термообрабатывают в режиме падающего слоя в прямотоке оксида углерода (II) при 1000оС. Расход твердого материала 2,5 г/мин, время его пребывания в реакторе 2,5-3 с, расход монооксида углерода (СO) 1,5 л/мин. Полученный материал содержит 7,7 ± 1% металлического железа и имеет насыпной вес 4,5-8 кг/м3. При термообработке в среде Н2 и CO окисленного графита с нанесенными на него слоями или/и гидроксидами других металлов при соотношении расходов твердого и газообразного вещества в пропорциях 1:(0,6-1) г/л при 1000оС получены результаты, аналогичные представленным в таблице (в пределах ошибки эксперимента).

Результаты, полученные при использовании других соединений железа и других металлов, приведены в таблице.

При использовании гидроксидов, кислородсодержащих солей и основных солей, являющихся сложными соединениями солей с гидроксидами, для нанесения на окисленный графит и для последующей обработки в газе-восстановителе, например в природном газе, соединения металла восстанавливаются до металла. После сушки ниже точки разложения нанесенного соединения восстановление металла из соединения происходит быстро, после сушки выше точки разложения нанесенного соединения восстановление металла резко замедляется и количество восстановленного металла в продукте, полученном в тех же условиях, незначительно. При отсутствии газа-восстановителя металл в ходе термообработки не восстанавливается из соединений. При ведении процесса термообработки при температуре ниже точки разложения металл восстанавливается в незначительной степени или вообще не восстанавливается.

Обычно термообработку нагрев исходного материала до высоких температур осуществляют до обработки его металлосодержащим соединением, результатом этой термообработки является получение терморасширенного графита, который в отличие от окисленного графита имеет непрочную структуру. Поэтому нанесение на него гидрооксида металла имеет определенные трудности, усугубляемые худшей чем у окисленного графита смачиваемостью термически расширенного графита. И только во второй стадии после нанесения гидроксида металла на терморасширенный графит осуществляют процесс восстановления металла при длительном нагреве (30 мин) в среде СO.

В предлагаемом способе кратковременной термообработке (8 с) подвергают исходный материал окисленный графит с нанесенным на него металлосодержащим материалом, а расширение обработанного металлом окисленного графита ведут в среде газа-восстановителя, а не в инертной, т. е. одновременно происходит расширение уже обработанного металлосодержащими компонентами окисленного графита и процесс восстановления металла, что значительно упрощает технологическую цепочку. На окисленный графит наносят кислородсодержащие соли и/или гидроксиды металлов, имеющие стандартный электродный потенциал, который больше чем у алюминия, и термообработку проводят в прямотоке газа-восстановителя в режиме падающего слоя при исходной объемной концентрации 10-5-10-3 м3/м3 в течение 1-8 с. Для нанесения на окисленный графит с целью последующего восстановления металла предлагается использовать соединения металлов, которые, будучи восстановленными из соединений, устойчивы в воздухе. Такими свойствами обладают металлы, имеющие стандартный электродный потенциал, который больше чем у алюминия, (Ео >-1,66), например Mn, Zn, Cr, Fe, Cd, Co, Ni, Sn,Pb, Cu, Аg и т. д. Эти металлы не вытесняют водород из воды при нормальных условиях и относительно легко восстанавливаются из своих соединений.

Нижний временной предел 1 с обусловлен тем, что уменьшение времени обработки не позволяет полностью восстановить металл и его соединения, а также осуществить полное расширение графита вдоль кристаллографической оси С. В течение 1 с металл успевает полностью восстановиться, если его содержание в продукте не превышает 2-3% в зависимости от природы металла и условий проведения процесса. Этого времени также достаточно для полного расширения окисленного графита вдоль оси С.

Верхний временной предел ограничен 8 с, так как это время восстановление металла и расширение графита вдоль оси С успевает в указанных условиях пройти полностью при любом содержании металла в частицах. Поэтому дальнейшее увеличение времени нагрева нецелесообразно, поскольку ведет к потерям тепловой энергии. Нижний предел объемной концентрации (1 . 10-5 м3/м3) обусловлен тем, что дальнейшее снижение концентрации приводит к резкому снижению производительности процесса. Верхний предел объемной концентрации (1 .10-3 м3/м3) обусловлен тем, что при дальнейшем ее увеличении резко ухудшаются условия нагрева частиц за счет их взаимного экранирования, что приводит к замедлению всех химических процессов, а также тем, что появляется вероятность зависания частиц в реакторе за счет неравномерности потока. Сушку проводят при температуре ниже точки разложения нанесенного на окисленный графит соединения, т. к. если последнее разложится во время сушки, это резко снизит скорость восстановления металла. В процессе термообработки необходимо создать восстановительную газовую среду, чтобы все соединения металлов превратились в металлы одновременно с термическим расширением графита.

Таким образом, предлагаемая технология позволяет получить термически расширенный графит, содержащий металл в требуемом количестве, то есть позволяет получить материалы с заданными свойствами. Кроме того, предлагаемая технология проще известной, т. е. получение термически расширенного графита и восстановление металла проводятся в одну стадию и, следовательно, количество стадий в процессе сокращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1991 |

|

RU2036137C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО РАСШИРЕННОГО ГРАФИТА | 1988 |

|

SU1633743A1 |

| Способ получения некоррозионно-активного термически расширенного графита | 1991 |

|

SU1813711A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2829787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 1992 |

|

RU2057064C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2017 |

|

RU2652704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО МЕЛКОДИСПЕРСНЫМИ ЧАСТИЦАМИ МЕТАЛЛОВ ИЛИ СПЛАВОВ, И ПЕНОГРАФИТ | 2023 |

|

RU2817021C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА В ПОЛЕВЫХ УСЛОВИЯХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2771413C1 |

| ГИБКАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2038337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

Изобретение относится к производству графита, в частности к производству графита для использования при изготовлении смазок в качестве композиционного электропроводного наполнителя, а также для прессования изделий при жидких температурах. Цель изобретения - упрощение процесса и снижение энергозатрат. Способ получения металлизированного термически расширенного графита включает окисление графита, отмывку, сушку, термообработку, обработку гидроксидом металла и восстановление металла в среде газа-восстановителя, в котором кислородсодержащую соль или гидроксид металла наносят на графит после отмывки, а сушку проводят при температуре ниже температуры разложения нанесенного соединения. Термообработку проводят в прямотоке газа в режиме падающего слоя при исходной объемной концентрации 10-5-10-3 в течение 1-8 с. 1 табл. 1 з.п. ф-лы.

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-20—Публикация

1989-03-13—Подача