Изобретение относится к технологии углеграфитовых материалов, в частности к получению железосодержащего расширенного графита, который может использоваться для изготовления фольги, труб, деталей и узлов химических аппаратов, в качестве наполнителя, придающего изделию электропроводность и магнитные свойства, для получения смазок.

Цель изобретения снижение коррозионной активности продуктов реакции и улучшение магнитных свойств расширенного графита.

П р и м е р. Дисперсный железографитовый отход (ЖГО) металлургического производства "Азовсталь" с насыпным весом 1500 кг/м3, содержащий 48% углерода, 39% железа и зольные примеси SiO2, MnO, Al2O3 и другие остальное, после отделения от него грубых случайных механических примесей размером > 3 мм (без какой-либо другой предварительной обработки, т.е. полидисперсный материал) помещают в смесь, содержащую 5% K2Cr2O7 и Н2SO4 (ρ 1,84 г/см3), взяв на 100 г ЖГО 500 г смеси, интенсивно перемешивают смесь механической мешалкой в течение 5 мин. Температура реакционной смеси 30-45оС. Затем твердый остаток отфильтровывают под вакуумом на фильтре из пористого стекла и промывают там же холодной проточной водой до рН 7 по лакмусу и затем еще в течение 10 мин для возможно более полного замещения свободной серной кислоты, находящейся в межслоевом пространстве графита, на воду. Материал сушат в лабораторном сушильном шкафу на воздухе в течение 3 ч при 115оС. Полученный таким образом окисленный графит (ОГ) почти не блестит, имеет насыпной вес 909 кг/м3. Затем проводят термообработку ЖОГ в режиме падающего слоя в трубчатом кварцевом реакторе при прямотоке твердого материала и природного газа при 1000оС в течение 5-10 с. Скорость нагрева твердого материала (1-5).103 град/с. Нагрев осуществляется за счет лучистого (от стенок реактора) и конвективного теплообмена. Расход ЖОГ 0,2 г/с. Расход природного газа 5 мл/с. Состав газовой атмосферы при термообработке Н2, H2S, S (пар), CO, CO2, H2O, CH4.

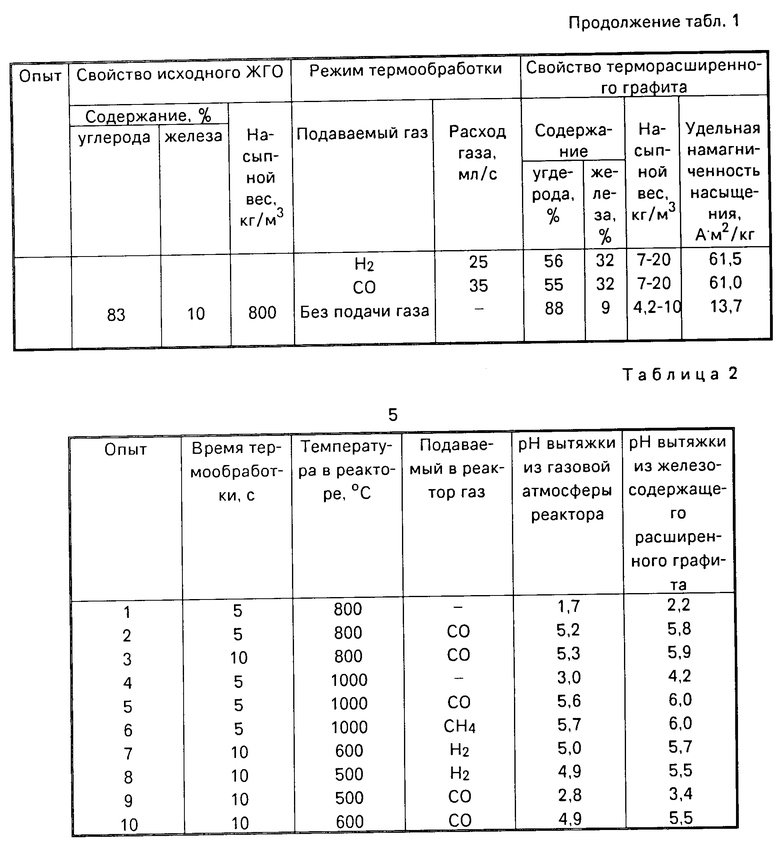

Полученный графит имеет следующие свойства: содержание углерода 60% железа 30% насыпной вес 7-20 кг/м3, удельная намагниченность насыщения 62,5 А.м2/кг.

97-100% железа в продукте находится в виде металла. Частицы имеют червеобразную форму. Данные по другим опытам, отличающиеся от аналогичных величин в вышеприведенном примере (опыты 1-3), приведены в табл. 1, а также без подачи газа-восстановителя (опыт 4) аналогично прототипу.

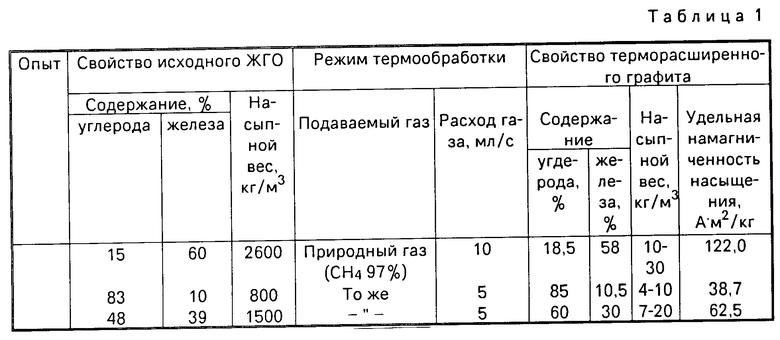

В табл. 2 представлены данные по рН вытяжки из газовой атмосферы реактора и расширенного графита, определяющие коррозионную активность продуктов реакции для окисленного графита, полученного в примере, термообработанного с подачей предложенных газов-восстановителей и без подачи газов (опыты 1 и 4 аналогичны прототипу и опыты 2-3 и 5-10 по предлагаемому способу). Из табл. 1 следует, что по предлагаемому способу получают железосодержащий расширенный графит с более высокой удельной намагниченностью насыщения, чем по известному способу, а из табл. 2 следует, что значительные уменьшения коррозионной активности газовой среды в реакторе, а также коррозионной активности терморасширенного графита в случае проведения термического расширения графита не на воздухе или инертной среде, а в атмосфере природного газа и продуктов его конверсии (CO, H2) обеспечивают достижение поставленной цели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенографита | 1990 |

|

SU1747382A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО МЕЛКОДИСПЕРСНЫМИ ЧАСТИЦАМИ МЕТАЛЛОВ ИЛИ СПЛАВОВ, И ПЕНОГРАФИТ | 2023 |

|

RU2817021C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2089495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1996 |

|

RU2090498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2161123C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1989 |

|

SU1736092A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА | 1991 |

|

RU2036137C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2014 |

|

RU2564354C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 1996 |

|

RU2102315C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 1992 |

|

RU2057064C1 |

Изобретение относится к технологии углеграфитовых материалов, в частности к способам получения железосодержащего расширенного графита, который может использоваться для изготовления фольги, труб, деталей и узлов химических аппаратов, в качестве наполнителя, придающего изделию электропроводность и магнитные свойства, для получения смазок. Целью изобретения является снижение коррозионной активности продуктов реакции (газовой атмосферы и расширенного графита) и улучшение магнитных свойств. Указанная цель достигается тем, что дисперсные графитсодержащие отходы с содержанием железа 10 60 мас. обрабатывают концентрированной серной кислотой с окислителем (K2Cr2O7), промывают, сушат и подвергают термообработке для расширения в среде газа восстановителя (CH4, CO2 или H2) при 500 1100°С. 2 з.п. ф-лы, 2 табл.

| Пузырева Е.В | |||

| и др | |||

| Влияние различных факторов на процесс получения вспученного графита | |||

| - Химия твердого топлива, N 2, 1982, с.120-121. |

Авторы

Даты

1995-07-25—Публикация

1988-08-01—Подача