Область техники, к которой относится изобретение

Изобретение относится к области получения углеродных материалов, модифицированных мелкодисперсными частицами металлов с контролируемыми физико-химическими характеристиками (удельная поверхность, сорбционная емкость, плотность, газопроницаемость, прочность) и может быть использовано в химической промышленности для изготовления графитовой фольги, сорбентов, катализаторов, экранов, защищающих от электромагнитного излучения и т.п.

Уровень техники

В предшествующем уровне техники раскрываются различные технологии получения терморасширенного графита и изделий на его основе, модифицированного различными металлами.

В статье «Dispersion of magnetic metals on expanded graphite for the shielding of electromagnetic radiations», Applied Physics Letters 90, - 2007, Yuan Huang и др. [1] раскрывается способ изготовления модифицированного частицами металлов ТРГ для защитных экранов от электромагнитного излучения. В данном способе ИСГ, полученные внедрением в графит серной кислоты, вспенивали в микроволновой печи, добавляли к пенографиту раствор этанола, содержащий один или несколько ацетатов кобальта, железа или никеля, затем смесь нагревали для испарения растворителя, после чего подвергали восстановлению в потоке водорода. Полученный таким способом материал представлял собой ТРГ, модифицированный частицами Co, Ni и Ni-Fe с размером 30-500 нм, равномерно распределенными в ТРГ. Материал демонстрирует высокую эффективность для экранирования электромагнитного излучения.

В патенте RU2652704 раскрывается способ получения сорбента на основе пенографита, модифицированного магнитной ферритной фазой, который включает пропитку интеркалированных графитовых частиц водным раствором солей, содержащим соль трехвалентного железа и соль двухвалентного металла (Co, Ni, Mg) в количестве от 2,5 до 25 мас. %. Выбор солей обусловлен их способностью к разложению в интервале температур от 500 до 1200°C с образованием ферритных фаз вида MeFe2O4

Затем осуществляют отделение пропитанных интеркалированных графитовых частиц, сушку твердой фазы до сыпучего состояния и ее термическую обработку при температуре 500-1200°C. Изобретение позволяет получить материал с улучшенными эксплуатационными характеристиками за счет равномерного распределения магнитной фазы по поверхности сорбента, увеличения содержания магнитной фазы в ТРГ и повышения его магнитных свойств, а также упрощение технологии путем проведения синтеза в воздушной атмосфере в отсутствии восстановителя.

Наиболее близкий способ получения, модифицированного пенографита раскрыт в патенте RU 2564354. В соответствии с данным техническим решением, получают модифицированный пенографит, который может найти применение в производстве сорбентов с ферримагнитными свойствами. Способ предусматривает получение смеси интеркалированного графита с раствором соли 2 и/или 3 валентного железа в органической жидкости (ацетон, смесь ацетона и октана, бутанол-2), разлагающейся при нагреве с выделением метана, где концентрация соли железа, выбранной из группы, включающей Fe(NO3)3, FeCl3, FeSO4 в растворе составляет от 10 до 50 масс. %, отделение от полученной смеси жидкой фазы с получением твердой фазы в виде интеркалированного графита с нанесенными на него соединениями железа, сушку твердой фазы до сыпучего состояния и термическое расширение интеркалированного графита с нанесенными на него соединениями железа. Нагрев для термического расширения проводят в восстановительной атмосфере или на воздухе. Данным способом получают пенографит с железосодержащей ферримагнитной фазой и содержанием железа до 19 масс.%, обладающий улучшенными магнитными и сорбционными свойствами.

К недостаткам способов, приведенных в двух последних цитируемых источниках, относится невозможность получения пенографита, модифицированного частицами чистого металла или сплавов металлов, т.к. в случае предложенных синтезов образуются только частицы того или иного оксида металла или феррита.

К недостаткам также можно отнести длительность процессов получения, модифицированного пенографита за счет их многостадийности, а также проведение нагрева в режиме термоудара с использованием восстановительной атмосферы (метан, водород и пр.), что требует дополнительного аппаратурного оформления и экономических затрат, особенно, в масштабах промышленного производства.

Все вышеперечисленное может создать определенные технические проблемы, требующие их решения.

Раскрытие изобретения

Технической задачей изобретения является создание простого и экономичного технологического процесса получения термически расширенного графита, модифицированного чистыми металлами или сплавами этих металлов, в широком диапазоне концентраций металлов с контролируемыми физико-химическими характеристиками.

Эта и другие задачи, решаемые изобретением, станут понятны из последующего описания изобретения.

Поставленная задача решается способом изготовления термически расширенного графита, модифицированного мелкодисперсными частицами металлов и/или сплавов, включающим приготовление смеси, содержащей в качестве компонентов окисленный графит, полученный по нитратной технологии, по меньшей мере один гидрат нитрата металла с температурой плавления, не превышающей 60°С, выбранный из группы, включающей гидрат нитрата железа, гидрат нитрата кобальта, гидрат нитрата никеля и гидрат нитрата меди и по меньшей мере один восстановитель, выбранный из группы, включающей карбамид и меламин, диспергирование полученной смеси путем нагрева до температур плавления упомянутого гидрата нитрата металла в собственной кристаллизационной воде, но не выше 60°С и последующей выдержки при этой температуре в течение времени, обеспечивающего уменьшение количества кристаллизационной воды до сыпучести полученной диспергированной смеси, затем проводят термическую обработку в инертной атмосфере при 500-1080°С, при этом упомянутая смесь содержит компоненты при следующих соотношениях:

mГНМ = (0,01 ÷ 8,77) ⋅ mОГ

mВОССТ = (0,017 ÷ 0,036) ⋅ mОГ + (0,28 ÷ 0,67) ⋅ mГНМ ,

где mГНМ - масса гидрата нитрата металла, mОГ - масса окисленного графита, mВОССТ - количество меламина или карбамида, необходимое для полного восстановления газов, образующихся при разложении ОГ, и ГНМ до чистого металла.

В частных воплощениях изобретения поставленная задача решается способом, в котором термическую обработку смеси, содержащей гидрат нитрата железа, ведут при температурах выше 750°С.

В частных воплощениях изобретения поставленная задача решается способом, в котором термическую обработку проводят при 900-1000°С.

В частных воплощениях изобретения поставленная задача решается способом, в котором в качестве нейтральной атмосферы используют атмосферу азота или аргона.

В частных воплощениях изобретения поставленная задача решается способом, в котором в качестве гидрата нитрата меди используют гексагидрат нитрата меди.

Краткое описание чертежей

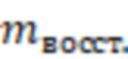

На фиг. 1 (а-в) приведено СЭМ- изображение частиц железосодержащего пенографита при различных увеличениях.

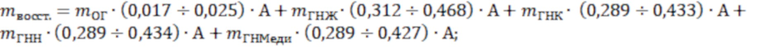

На фиг. 2 приведено: (2а) СЭМ-изображение модифицированной частицы пенографита частицами CoNi сплава; (2б) элементное картирование поверхности частицы пенографита по кобальту; (2в) элементное картирование поверхности частицы пенографита по никелю; (2г) EDX-спектр поверхности частицы пенографита, подтверждающий наличие на поверхности частиц Co и Ni.

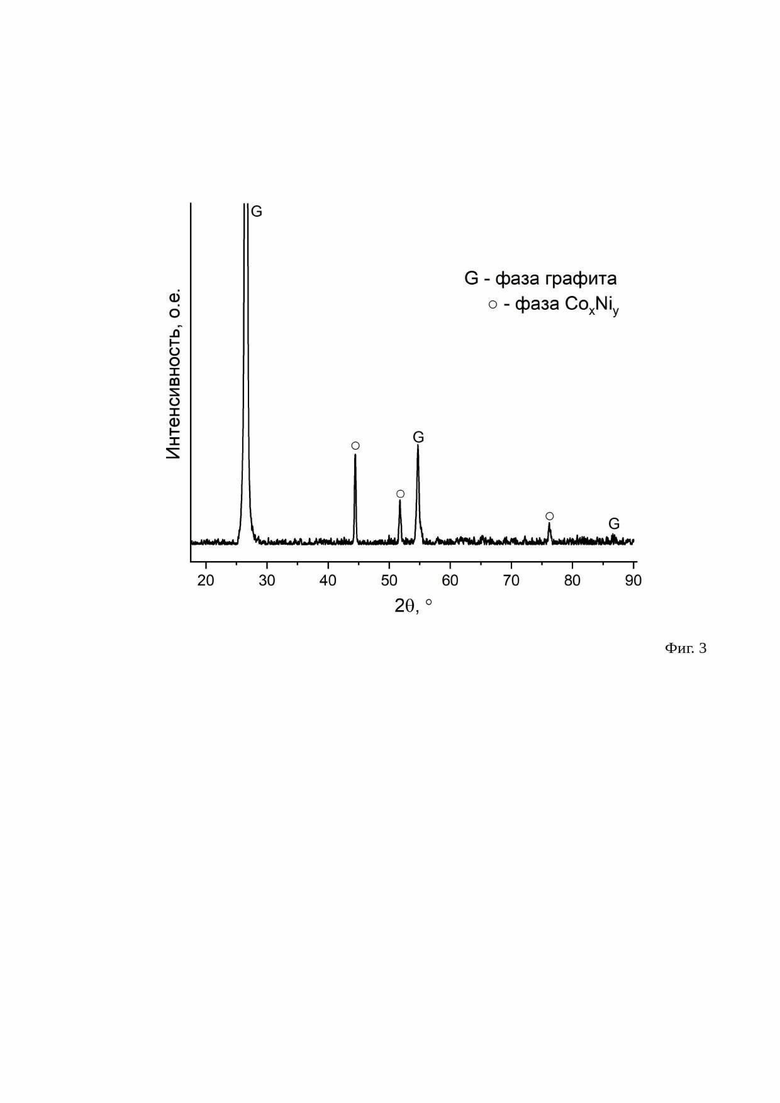

На фиг. 3 приведена дифрактограмма образца пенографита, подтверждающая наличие на поверхности частиц именно кобальт-никелевого сплава.

Осуществление изобретения

При раскрытии изобретения были использованы следующие термины, определения и сокращения.

Под термически расширенным графитом (ТРГ) или пенографитом (ПГ) в уровне техники понимают низкоплотный, пористый материал, образующийся при нагреве интеркалированных соединений графита (ИСГ) либо окисленного графита (ОГ) в режиме термоудара.

Окисленный графит - аддукт, полученный промывкой водой интеркалированного кислотами графита (как правило, первой или второй ступени).

Собственная кристаллизационная вода - вода, находящаяся внутри кристалла соли гидрата металла и химически связанная с нитратом металла.

Температуры плавления гидратов нитратов металлов можно найти в справочной литературе (см., например, Рабинович В.А., Хавин З.Я., Краткий химический справочник, 1977 г.; Волков А.И., Жарский И.М. Большой химический справочник, 2005 г.).

Диспергирование - тонкое измельчение твёрдых тел или жидкостей, в результате чего получают порошки, суспензии, эмульсии. При диспергировании твёрдых тел происходит их механическое разрушение, сопровождаемое гомогенизацией.

Гомогенизация - процесс, производимый над многофазной системой, в ходе которого уменьшается степень неоднородности распределения химических веществ и фаз по объему гетерофазной системы.

ОГ - окисленный графит,

ГНМ - гидрат нитрата металла,

ГНЖ - гидрат нитрата железа (Fe(NO3)3 ⋅ 9H2O),

ГНК - гидрат нитрата кобальта (Co(NO3)2 ⋅ 6H2O),

ГНН - гидрат нитрата никеля (Ni(NO3)2 ⋅ 6H2O),

ГНМеди - гидрат нитрата меди (Cu(NO3)2 ⋅ 6H2O).

Сущность изобретения состоит в следующем: окисленный графит (ОГ), полученный по нитратной технологии, смешивают по меньшей мере с одним гидратом нитрата металла (ГНМ), имеющим температуру плавления не более 60°С и выбранным из группы, включающей гидрат нитрата железа, гидрат нитрата кобальта, гидрат нитрата никеля и гидрат нитрата меди, и по меньшей мере с одним восстановителем, выбранным из группы, включающей меламин и карбамид, количество которого рассчитывают в зависимости от количеств ОГ и ГНМ. Затем полученную смесь диспергируют при нагреве до температур плавления гидрата нитрата металла в собственной кристаллизационной воде и последующей выдержки при этой температуре для ее гомогенизации и уменьшения количества воды до сыпучего состояния полученной диспергированной смеси, после чего выполняют термическую обработку в инертной атмосфере при 500-1080°С.

Выбор соли в форме гидрата нитрата металла обусловлен тем, что при ее нагреве гидрат нитрата металла плавится с образованием насыщенного водой расплава, что, в совокупности с использованием твердого восстановителя (карбамид и/или меламин), позволяет избежать введения каких-либо дополнительных жидких сред и, соответственно, избежать таких технологических операций как отделение жидкой фазы от твердой, отдельной стадии сушки твердой фазы и пр., усложняющих технологию получения модифицированного ТРГ.

Ограничение вида гидрата нитрата по температуре его плавления связано с тем, что при нагреве смеси выше 60°C окисленный графит начинает медленно разлагаться и его разложение приводит к тому, что при последующем проведении термической обработки для термического расширения ОГ нельзя получить однородный по составу модифицированный металлами терморасширенный графит, кроме того уменьшается степень терморасширения графита.

Смешивание осуществляют путем диспергирования полученной смеси при таких условиях, чтобы окисленный графит был равномерно пропитан получаемым расплавом. Диспергирование смеси (ОГ, ГНМ, восстановитель) может быть осуществлено, например, путем ее растирания в шаровой мельнице или шнековом смесителе с подогревом.

При достижении температур плавления гидрата нитрата металла проводят выдержку для гомогенизации смеси, во время которой продолжают диспергирование.

Сочетание этих процессов при нагреве позволяет добиться образования однородной сыпучей смеси. Одновременно с этим происходит расплавление ГНМ и потеря им воды с образованием менее гидратированной соли, обычно тригидрата нитрата металла, что обеспечивает сыпучесть полученной смеси.

Под сыпучестью в уровне техники понимают свойство порошка перемещаться в свободном потоке без сцепления частиц друг с другом. В таком виде смесь, подаваемую на вспенивание, можно равномерно дозировать, так как ее частицы не будут образовывать агломераты, а уменьшение количества остаточной влаги в смеси приведет к увеличению энергоэффективности процесса терморасширения.

Термическую обработку проводят в интервале температур от 500 до 1080°C. При этих температурах происходит разложение ОГ с образованием ТРГ и разложение ГНМ с образованием оксида металла, который восстанавливается аммиаком, образующимся при разложении восстановителя, до чистого металла.

В итоге получают ТРГ, модифицированный мелкодисперсными частицами металлов и/или их сплавов.

Поскольку реакции восстановления являются экзотермическими, то при термической обработке, особенно вблизи верхних значений заявляемого интервала температур, возможен локальный перегрев металлических частиц и их сплавление друг с другом, из-за чего в некоторых случаях при восстановлении могут получены не только чистые металлы, но и сплавы этих металлов.

Количественное соотношение компонентов в получаемой смеси ОГ, ГНМ и восстановителя описывается уравнениями (1) и (2):

(1) mГНМ = (0,01 ÷ 8,77) ⋅ mОГ;

(2) mВОССТ = (0,017 ÷ 0,036) ⋅ mОГ + (0,28 ÷ 0,67) / mГНМ,

где mГНМ - масса гидрата нитрата металла, mОГ - масса окисленного графита, mВОССТ - количество меламина и/или карбамида, необходимое для полного восстановления газов, образующихся при разложении ОГ, и ГНМ до чистого металла.

Соотношение массы ГНМ по отношению к ОГ зависит от требований, которые предъявляются к получаемому материалу. Например, для получения модифицированного пенографита для катализа достаточно использовать минимальное количество ГНМ, а для получения магнитных сорбентов количество ГНМ должно быть ближе к верхним значениям. Однако, при mГНМ < 0,01 ⋅ mОГ полученное количество мелкодисперсных модифицирующих частиц металлов или их сплавов не будет оказывать влияния на свойства терморасширенного графита, либо это влияние будет незначительно. А при соотношении mГНМ > 9,0 ⋅ mОГ возможно существенное увеличение плотности модифицированного металлами терморасширенного графита и уменьшение удельной поверхности, в результате чего продукт утратит преимущества терморасширенного графита.

Количество восстановителя, необходимого для получения модифицированного металлами и/или сплавами этих металлов терморасширенного графита рассчитывают в соответствии со следующим.

Поскольку для осуществления способа используют ОГ, полученный по нитратной технологии, то количество восстановителя (меламина и/или карбамида) должно быть таким, чтобы его хватило не только на полное восстановление гидратов нитратов металлов, но и на нейтрализацию продуктов разложения азотной кислоты, следы которой обязательно присутствуют в окисленном графите, полученном по нитратной технологии.

Формально процесс разложения ГНМ и восстановления металла можно представить в виде суммарной реакции (для гидрата нитрата железа, взятого в качестве источника металла и меламина, взятого в качестве восстановителя):

Fe(NO3)3 ⋅ xH2O + C3N6H6 = Fe + (3+x)H2O + 4,5N2 + 3CO2 (где x = 3÷6).

Быстрое разложение меламина в инертной атмосфере, по-видимому, происходит в основном по схеме: C3H6N6 = NH3 + 2,5N2 + [C3H3], где [C3H3] - смесь различных низкомолекулярных углеводородов и сажи. Разложение карбамида происходит практически без образования твердого углерода: C3H4N2O =  NH3 +

NH3 +  N2 + CO.

N2 + CO.

Для полного восстановления газов, образующихся при разложении ОГ и ГНМ до углекислого газа, азота и воды необходимо использовать определенные количества меламина (и/или карбамида).

Соотношение нитратов металлов и восстановителей при полном восстановлении двуокиси азота до азота формально описывается следующими уравнениями для получения гарантировано чистого металла):

Fe(NO3)3 ⋅ xH2O + C3N6H6 = Fe + (3+x)H2O + 4,5N2 + 3CO2

Fe(NO3)3 ⋅ xH2O + 3(NH2)2CO = Fe + (6+x)H2O + 4,5N2 + 3CO2

Co(NO3)2 ⋅ xH2O + 2/3 C3N6H6 = Co + (2+x)H2O + 3N2 + 2CO2

Co(NO3)2 ⋅ xH2O + 2 (NH2)2CO = Co + (5+x)H2O + 3N2 + 2CO2

Ni(NO3)2 ⋅ xH2O + 2/3 C3N6H6 = Ni + (2+x)H2O + 3N2 + 2CO2

Ni(NO3)2 ⋅ xH2O + 2 (NH2)2CO = Ni + (5+x)H2O + 3N2 + 2/3 CO2

Cu(NO3)2 ⋅ xH2O + 2/3 C3N6H6 = Cu + (2+x)H2O + 3N2 + 2CO2

Cu(NO3)2 ⋅ xH2O + 2 (NH2)2CO = Cu + (5+x)H2O + 3N2 + 2CO2,

где x находится в пределах от 3 до 6. Уменьшение содержания воды в ГНМ происходит за счет подогрева смеси на стадии смешения.

При максимальной возможной доле восстановителя для полного восстановления углекислого газа до угарного газа (верхний предел количества восстановителя) реакции восстановления формально могут записаны так:

Fe(NO3)3 ⋅ xH2O +1,5 C3N6H6 = Fe + (4,5+x)H2O + 6N2 + 4,5CO

Fe(NO3)3 ⋅ xH2O +4,5(NH2)2CO = Fe + (9+x)H2O + 6N2 + 4,5CO

Co(NO3)2 ⋅ xH2O + C3N6H6 = Co + 3+x)H2O + 4N2 + 3CO

Co(NO3)2 ⋅ xH2O + 3(NH2)2CO = Co + (6+x)H2O + 4N2 + 3CO

Ni(NO3)2 ⋅ xH2O + C3N6H6 = Ni + (3+x)H2O + 4N2 + 3CO

Ni(NO3)2 ⋅ xH2O + 3(NH2)2CO = Ni + (6+x)H2O + 4N2 + 3CO

Cu(NO3)2 ⋅ xH2O + C3N6H6 = Cu + (3+x)H2O + 4N2 + 3CO

Cu(NO3)2 ⋅ xH2O + 3(NH2)2CO = Cu + (6+x)H2O + 4N2 + 3CO

Как уже указывалось, общее количество восстановителя (меламина и/или карбамида) является суммой расходов восстановителя на нейтрализацию следов азотной кислоты, неизбежно присутствующей в ОГ, полученном по нитратной технологии, и расходов на восстановление металла в процессе реакции восстановления без образования свободного углерода и/или его соединений с металлом.

Для определения количества восстановителя, необходимого для нейтрализации следов азотной кислоты исходили из того, что 100 г окисленного нитратного графита (ОГ), полученного из нитрата графита 2-ой ступени, имеющего общую условную формулу C7,42(H2O)0,444(HNO3)0,0476, содержит приблизительно 8 г воды и 3 г азотной кислоты.

Восстановление азотной кислоты до азота с использованием в качестве восстановителя меламина проходит по реакции:

HNO3 + 5/18 C3N6H6 = 8/3 N2 + 4/3 H2O +5/6 CO2

HNO3 + 5/6 (NH2)2CO = 8/3 N2 + 13/6 H2O +5/6 CO2

HNO3 + 5/12 C3N6H6 = 1,75 N2 + 1,75 H2O +1,25 CO

HNO3 + 1,25 (NH2)2CO = 1,75 N2 + 3H2O +1,25 CO.

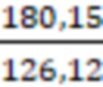

Из опытных данных было установлено, что 126,12 грамм (1 моль) меламина можно при восстановлении ОГ и ГНМ заменить 180,15 граммами (3 молями) карбамида.

Таким образом, для восстановления 1 моля (63 г) азотной кислоты необходимо 35 -52,5 г меламина или 50 - 75 г карбамида, соответственно для восстановления 3 г азотной кислоты необходимо 1,67-2,50 г меламина или 2,38 - 3,57 г карбамида или на 1 мас. часть окисленного графита нужно брать 0,0167-0,025 мас. частей меламина или 0,0238-0,0357 мас. частей карбамида.

Количество меламина по массе, необходимое для полного восстановления металла без образования свободного углерода и/или его соединений с металлом составляет (по выше приведенным уравнениям, 1-ое число - восстановление до углекислого газа и азота, 2-ое число - восстановление до угарного газа и азота) 0,312-0,468 от массы Fe(NO3)3 ⋅ 9H2O (ГНЖ), 0,289-0,433 от массы Co(NO3)2 ⋅ 6H2O (ГНК), 0,289-0,434 от массы Ni(NO3)2 ⋅ 6H2O (ГНН), 0,284-0,427 массы Cu(NO3)2 ⋅ 6H2O (ГНМеди).

В случае использования в качестве восстановителя карбамида его количество по массе составит 0,446-0,669 от массы Fe(NO3)3 ⋅ 9H2O (ГНЖ).

При использовании меламина/карбамида в количествах менее 0,312/0,446 от количества ГНЖ не происходит полного восстановления железа (остается небольшое количество оксида Fe3O4), а использование большего количества меламина/карбамида, соответственно, более 0,468/0,669 от количества ГНЖ приведет к образованию наряду с чистым железом его карбида Fe3C, а также при температуре до 800°С могут в небольшом количестве получаться продукты разложения меламина общего состава C3N4 ⋅ (0,1-1)NH3, а выше 800°С - неупорядоченный углерод, продукт разложения меламина в количестве менее 1% масс. от массы избыточных меламина или карбамида - в больших количествах углерод способен образовывать соединения с железом (при этом с другими металлами таких соединений не образуется).

Соответственно, интервалы необходимых количеств карбамида для восстановления ГНК составляют 0,289-0,433 для меламина и 0,413-0,619 для карбамида, для ГНН 0,289-0,434 для меламина и 0,413-0,619 для карбамида, для ГНМеди 0,284-0,0,427 для меламина и 0,406-0,609 для карбамида.

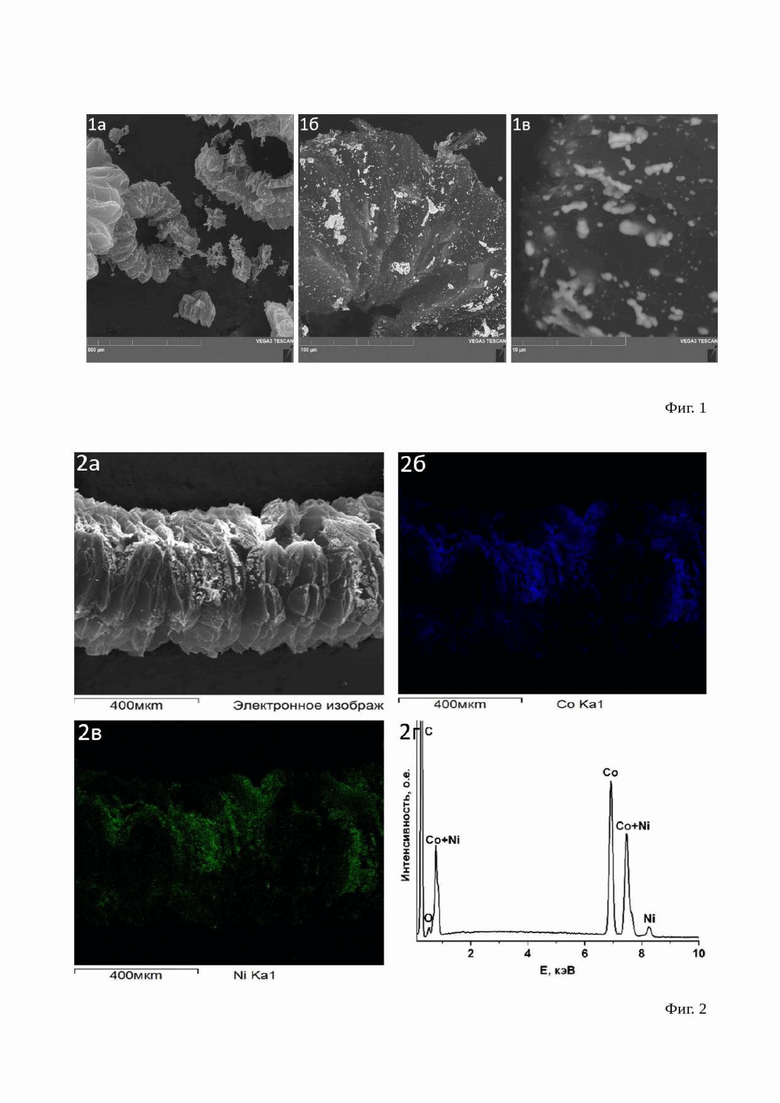

Таким образом для расчета количества восстановителя ( ) можно воспользоваться следующей формулой:

) можно воспользоваться следующей формулой:

в случае использования меламина в качестве восстановителя А = 1, в случае использования карбамида А = 1,428 =  .

.

Температура термической обработки в интервале 500-1080°C выбрана исходя из того, что при температурах менее 500°C не происходит значительного термического расширения ОГ и не происходит образования чистых металлов на поверхности ТРГ, а при температурах выше 1080°C происходит срастание мелких частиц металлов вплоть до получения крупных агломератов этих частиц, что может привести к потере эксплуатационных характеристик модифицированного ТРГ.

Достаточными температурами для термической обработки ОГ с гидратами нитратов железа являются температуры выше 750°C, поскольку восстановление до металлического железа ниже этой температуры практически не происходит.

Наиболее оптимальная температура термической обработки для всех гидратов нитратов металлов составляет 900-1000°C.

Использование нейтральной атмосферы в процессе термической обработки необходимо для предотвращения окисления образующегося металла, которое неизбежно при заявленных температурах синтеза в случае использования атмосферы воздуха.

Изобретение иллюстрируется следующими лучшими примерами реализации изобретения.

Пример 1.

В настоящей заявке использовали нитратный окисленный графит, полученный промыванием водой интеркалированного соединения графита с азотной кислотой второй ступени состава C40+NO3- ⋅ 3HNO3. После сушки при 50-60°С получали нитратный окисленный графит состава 89 масс.% углерода, 8 масс.% воды и 3 масс.% . азотной кислоты состава: C7,42(H2O)0,444(HNO3)0,0476.

100 г нитратного окисленного графита (ОГ) смешивали с 101 г нонагидрата нитрата железа (111) (ГНЖ), с 3,58 г (0,0358 от веса ОГ) карбамида и с 47,27 г (0,468 от веса ГНЖ) меламина, смесь диспергировали при подогреве до 60°C в собственной кристаллизационной воде, продолжали диспергирование при этой температуре в течение 30 минут, при этом часть кристаллизационной воды испарялась. Масса смеси уменьшалась на 27 грамм и приобретала сыпучесть.

Полученную массу подвергали резкому нагреву в электрической печи в среде азота при температуре 900°C для термического расширения частиц окисленного графита. Масса, полученного продукта, представляющего собой частицы термически расширенного графита с нанесенными на его поверхность частицами железа, составила 101,5 г (98,5% от теоретического выхода).

Содержание металла в ПГ определяли методом гравиметрии: из ПГ прессовали таблетки массой порядка 0,5 г и помещали в тигель, который выдерживали в муфельной печи на воздухе при 900°С в течение 3 часов до полного выгорания углерода, затем определяли массу несгораемого остатка, а затем по полученным данным рассчитывали содержание металла в ПГ.

Морфологию полученных образцов исследовали методом сканирующей электронной микроскопии. На фиг.1 приведено СЭМ-изображение частиц металлсодержащего ТРГ при различном увеличении. На изображении (1а) можно увидеть червеобразные частицы пенографита, на изображении (1б) - участок поверхности одной чешуйки, на котором находятся частицы железа, на изображении (1в) - форму частиц и их размер (индивидуальные капли с размерами менее 0,1 мкм и агломераты капель с размерами до нескольких микрон).

Удельная поверхность полученного ПГ составила 50 м2/г.

Содержание железа в пенографите составило 13,76 или 13,56 масс.%. Насыпная плотность пенографита - от 5 до 6 г/л.

Сорбционную емкость определяли по воде, нефти и н-октану следующим образом. Навеску пенографита порядка 0,05 г взвешивали, а затем опускали на поверхность одной из исследуемых жидкостей на 15 минут. По прошествии заданного времени ее извлекали с поверхности жидкости с помощью ситечка и на несколько минут оставляли в нем, чтобы с нее стекли излишки жидкости. После чего пенографит с сорбированной жидкостью взвешивали. По отношению масс исходной навески и насыщенной определяли привес жидкости. Отношение массы поглощенной жидкости к массе взятого пенографита и является сорбционной емкостью, которая по сути показывает сколько граммов жидкости может впитать в себя 1 грамм пенографита.

Сорбционная емкость - 40 г нефти на 1 г пенографита, для н-октана - 25 г/г, для воды - 3 г/г.

Пример 2. Аналогично примеру 1, только на 100 г ОГ брали 10,1 г ГНЖ 1,67 г меламина (0,0167 от веса ОГ) и 6,76 г карбамида (0,669 от веса ГНЖ), нагрев и растирание смеси в процессе перемешивания (для образования более однородной смеси) проводили при 55°С в течение 25 минут. Вспенивание проводили при 1080°С в атмосфере аргона. Получили 90 г (99,56% от теории) пенографита, содержащего 1,54%масс. железа (1,39 г). Удельная поверхность полученного ПГ составляла 52 м2/г, насыпная плотность - 5 г/л. Сорбционная емкость по нефти полученного пенографита составила до 44 г на 1 г.

Пример 3. Аналогично примеру 1, только на 100 г ОГ брали 291 г ГНК (Co(NO3)2 ⋅ 6H2O), 2,5 г (0,025 к весу ОГ) меламина и 180,0 г (0,619 от веса ГНК) карбамида. Растирание проводили при 60°С в течение 100 минут. Вспенивание проводили при 850°С в атмосфере азота. Получали 147 г пенографита (99,37% от теоретического значения) с содержанием кобальта равным 58,56 г или 39,84% масс. с удельной поверхностью 30 м2/г, с насыпной плотностью 8 г/л с сорбционной емкостью по нефти 27 г/г.

Пример 4. Аналогично примеру 1, только на 100 г ОГ брали 29,08 г ГНН (Ni(NO3)2 ⋅ 6H2O), 2 г (0,02 от веса ОГ) меламина и 18,0 г (0,619 от веса ГНН) карбамида. Смесь растирали при 60°С в течение 60 минут. Вспенивание проводили при 600°С в атмосфере аргона. Получается 94 г (99,08% от теоретического значения) пенографита, покрытого мелкими частицами никеля размером 0,01-1 мкм с содержанием никеля 5,82 г или 6,19%масс. с удельной поверхностью 50 м2/г, с насыпной плотностью 9,5 г/л. Сорбционная емкость по нефти полученного пенографита составляла 30 г/г.

Пример 5. Аналогично примеру 1, только на 100 г ОГ брали 29,57 г ГНМеди (Cu(NO3)2 ⋅ 6H2O), 2,39 г (0,0239 от веса ОГ) карбамида и 8,4 г (0,284 от веса ГНМеди) меламина. Смесь растирали при 60°С в течение 30 минут. Вспенивание проводили при 500°С в атмосфере азота. Получают 95,0 г (99,3% от теоретического значения) пенографита, покрытого частицами меди размером 0,01-1 мкм с содержанием меди 6,33 г или 6,68 масс. %. Полученный материал имеет удельную поверхность 40 м2/г, насыпную плотность 10 г/л, сорбционную емкость по нефти 27 г/г.

Пример 6. Аналогично примеру 1, только брали 100 г ОГ, 88,9 г ГНК, 88,8 г ГНН и 78 г меламина. Смесь растирали при 60°С в течение 80 минут. Вспенивание проводили при 900°С в атмосфере аргона. Получали 124,0 г пенографита (99,25% от теоретического значения), покрытого частицами сплава кобальта и никеля с размером частиц 0,01-1 мкм с общим содержанием металлов равным 35,67 г или 28,9% масс. с удельной поверхностью 39 м2/г, с насыпной плотностью 10 г/л, с сорбционной емкостью по нефти 36 г/г.

На фиг.2 приведены СЭМ-изображение частицы полученного пенографита (изображение 2а), для которой с помощью EDX-анализатора электронного микроскопа было выполнено поэлементное картирование поверхности для Co (изображение 2б) и Ni (изображение 2в) и EDX-спектр поверхности частицы пенографита, подтверждающий наличие Co и Ni (изображение 2г). Области, соответствующие этим элементам, перекрываются, что косвенно свидетельствует об образовании кобальт-никелевого сплава. Прямым же доказательством получения сплава, являются данные, полученные при проведении рентгенофазового анализа. По результатам обработки по стандартной методике дифрактограммы (фиг. 3), снятой с образца пенографита, было установлено, что металлсодержащая фаза представлена сплавом кобальта и никеля с параметром «a» ГЦК-решетки равным 3,534±0,001Å.

Пример 7. Аналогично примеру 1, только на 100 г ОГ брали 0,404 г ГНЖ, 0,291 г ГНК, 0,29 г ГНН, 0,296 г ГНМеди, 2,5 г меламина и 0,55 г карбамида. Смесь растирали при 60°С в течение 40 минут. Вспенивание проводят при температуре 750°С в атмосфере аргона. Получали 89 г (99,73% от теоретического значения) пенографита, покрытого частицами сплавов этих металлов, размером 0,01-1 микрон с общим содержанием металла 0,24 г 0,265%масс.. Полученный пенографит имеет удельную поверхность 42 м2/г, насыпная плотность 8 г/л, сорбционная емкость по нефти 35 г/г.

Пример 8. Аналогично примеру 1, только на 100 г ОГ брали 291 г ГНК, 290,8 г ГНН, 295,7 г ГНМеди, 200 г карбамида и 200 г меламина. Смесь растирают при 60°С в течение 100 минут. Вспенивание проводили при температуре 500°С в атмосфере азота. Получают 269 г пенографита (99,56% от теоретического значения), покрытого частицами сплавов этих металлов с размером частиц 0,01-1 мкм с общим содержанием металлов 180,4 г (67,06 % масс.). Полученный пенографит имеет удельную поверхность 16 м2/г, насыпную плотность 30 г/л, сорбционная емкость по нефти 15 г/г.

Пример 9. Аналогично примеру 7, только в качестве восстановителя брали 3,14 г меламина. Получили 89,2 г (99,95% от теоретического значения) пенографита, покрытого частицами сплава металлов железа, никеля, кобальта, меди размером 0,01-1 микрон с общим содержанием металла 0,236 г (0,265 % масс.). Полученный пенографит имеет удельную поверхность 42 м2/г, насыпная плотность 8 г/л, сорбционная емкость по нефти 34,5 г/г.

Пример 10. Аналогично примеру 8, только в качестве восстановителя берут 450 г карбамида. Было получено 268,5 г пенографита (99,55% от теоретического значения), покрытого частицами сплава кобальта, никеля и меди с размером частиц 0,01-1 мкм с общим содержанием металлов 180,1 г (67,06 % масс.). Полученный пенографит имеет удельную поверхность 16 м2/г, насыпную плотность 30 г/л, сорбционная емкость по нефти 15,5 г/г.

Режимы способа и получаемые при этом свойства в соответствии с примерами осуществления изобретения отражены в таблицах 1 и 2.

В таблице 1 приведены режимы осуществления изобретения по примерам 1-10.

В таблице 2 приведены свойства полученного модифицированного термически расширенного графита в соответствии с примерами 1-10.

Таким образом удалось получить пенографит, покрытый частицами переходных металлов и их сплавов в широком диапазоне концентраций металлов простым надежным способом с использованием для восстановления гидратов нитратов металлов в качестве восстановителя меламина, карбамида или их смеси.

Как следует из данных, приведенных в таблице 2, полученный терморасширенный графит, модифицированный металлами, выбранными из группы, включающей железо, никель, кобальт и медь либо сплавами этих металлов (см. фиг. 2), обладает развитой удельной поверхностью и низкой насыпной плотностью, при этом, содержание металлов/сплавов может быть получено в очень широком диапазоне - от 0,2 до 67 масс. %, что позволяет использовать данный пенографит в различных областях техники в качестве, например, сорбентов для сбора нефти, в том числе, магнитных сорбентов, компонентов для создания экранов, препятствующих распространению электромагнитного излучения, компонентов высоко эффективных катализаторов и т.д.

Представленные выше примеры осуществления изобретения следует рассматривать как иллюстрирующие изобретение, но не создающие для него никаких ограничений. Данное утверждение следует понимать так, что могут быть использованы другие примеры осуществления настоящего изобретения и примеры внедрения, которые не выходят за пределы приведенных здесь существенных признаков.

Таблица1. Составы исходных смесей и выходы пенографитов из примеров 1-10.

примера

88,8 ГНН

Σ= 177,5

0,291 ГНК

0,296 ГНН

0,26 ГНМеди

Σ=1,282

290 ГНН

295,6 ГНМеди

Σ=841

0,291 ГНК

0,29 ГНН

0,26 ГНМеди

Σ=1,245

290,8 ГНН

295,6 ГНМеди

Σ=841

Таблица 2. Свойства пенографитов, полученных в примерах 1-10.

Примечание: размер частиц металла на поверхности ПГ во всех примерах преимущественно находится в диапазоне от 0,01 до 1 мкм (за исключением сростков частиц, размеры которых оказываются несколько больше).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО МЕЛКОДИСПЕРСНЫМИ ЧАСТИЦАМИ МЕТАЛЛОВ ИЛИ СПЛАВОВ, И ПЕНОГРАФИТ | 2023 |

|

RU2817021C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО ОКСИДАМИ МЕТАЛЛОВ ТРИАДЫ ЖЕЛЕЗА, И ПЕНОГРАФИТ | 2008 |

|

RU2390512C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКИСЛЕННОГО ГРАФИТА ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ПРОИЗВОДСТВА АЛЮМИНИЯ И МАТЕРИАЛ | 2006 |

|

RU2336227C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА И ФОЛЬГА НА ЕГО ОСНОВЕ | 2011 |

|

RU2480406C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2161123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2009 |

|

RU2429194C2 |

| СПОСОБ ОБРАБОТКИ ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2010 |

|

RU2456235C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО КАТАЛИЗАТОРА | 2017 |

|

RU2685437C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРКАЛИРОВАННОГО ГРАФИТА, ИНТЕРКАЛИРОВАННЫЙ ГРАФИТ И ГИБКИЙ ГРАФИТОВЫЙ ЛИСТ | 2010 |

|

RU2422406C1 |

Изобретение относится к области получения углеродных материалов, модифицированных мелкодисперсными частицами металлов, и может быть использовано, например, для изготовления графитовой фольги, сорбентов, катализаторов, экранов, защищающих от электромагнитного излучения. Способ изготовления термически расширенного графита, модифицированного мелкодисперсными частицами металлов и/или сплавов, включает приготовление смеси, содержащей в качестве компонентов окисленный графит, по меньшей мере один гидрат нитрата металла с температурой плавления, не превышающей 60°C, и по меньшей мере один восстановитель, выбранный из группы, включающей карбамид и меламин. Затем полученную смесь диспергируют путем нагрева до температур плавления гидрата нитрата металла в собственной кристаллизационной воде, но не выше 60°С и последующей выдержки при этой температуре в течение времени, обеспечивающего уменьшение количества кристаллизационной воды до сыпучести полученной диспергированной смеси. Далее проводят термическую обработку в инертной атмосфере при 500-1080°С. Техническим результатом является получение термически расширенного графита, модифицированного чистыми металлами или сплавами этих металлов, в широком диапазоне концентраций металлов с контролируемыми физико-химическими характеристиками. 5 з.п. ф-лы, 3 ил., 2 табл., 10 пр.

1. Способ изготовления термически расширенного графита, модифицированного мелкодисперсными частицами металлов и/или сплавов, включающий приготовление смеси, содержащей в качестве компонентов окисленный графит, полученный по нитратной технологии, по меньшей мере один гидрат нитрата металла с температурой плавления, не превышающей 60°С, выбранный из группы, включающей гидрат нитрата железа, гидрат нитрата кобальта, гидрат нитрата никеля и гидрат нитрата меди и по меньшей мере один восстановитель, выбранный из группы, включающей карбамид и меламин, диспергирование полученной смеси путем нагрева до температур плавления упомянутого гидрата нитрата металла в собственной кристаллизационной воде, но не выше 60°С и последующей выдержки при этой температуре в течение времени, обеспечивающего уменьшение количества кристаллизационной воды до сыпучести полученной диспергированной смеси, затем проводят термическую обработку в инертной атмосфере при 500-1080°C, при этом упомянутая смесь содержит компоненты при следующих соотношениях:

mгнм = (0,01 ÷ 8,77) · mог

mвосст = (0,017 ÷ 0,036) · mог + (0,28 ÷ 0,67) · mгнм,

где mгнм – масса гидрата нитрата металла, mог – масса окисленного графита, mвосст – количество восстановителя, необходимое для полного восстановления газов, образующихся при разложении ОГ, и ГНМ до чистого металла.

2. Способ по п. 1, в котором термическую обработку смеси, содержащей гидрат нитрата железа, ведут при температурах выше 750°C.

3. Способ по п. 1, в котором термическую обработку проводят при 900-1000°C.

4. Способ по п. 1, в котором в качестве нейтральной атмосферы используют атмосферу азота или аргона.

5. Способ по п. 1, в котором в качестве гидрата нитрата меди используют гексагидрат нитрата меди.

6. Способ по п. 1, в котором диспергирование смеси ведут путем растирания.

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2017 |

|

RU2652704C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ТЕРМОРАСШИРЕННОГО ГРАФИТА (ВАРИАНТЫ) И МАТЕРИАЛ | 2006 |

|

RU2337875C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ТЕРМИЧЕСКИ РАСШИРЕННОГО ГРАФИТА И СОРБЕНТ | 2014 |

|

RU2564354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА, МОДИФИЦИРОВАННОГО ОКСИДАМИ МЕТАЛЛОВ ТРИАДЫ ЖЕЛЕЗА, И ПЕНОГРАФИТ | 2008 |

|

RU2390512C2 |

| US 5976454 A1, 02.11.1999 | |||

| US 20110053765 A1, 03.03.2011. | |||

Авторы

Даты

2024-11-05—Публикация

2023-12-30—Подача