1

(21)4606705/26

(22)21.11.88

(46) 30.01.91. Бюл. № 4

(72) В.К.Гончаренко, Н.И.Алексеев

и Т.А.Эахарюта

(53)66.067.324 (088.8)

(56)Авторское свидетельство СССР Н 1076134, кл. В 01 D 46/30, 1984.

(54)ЗЕРНИСТЫЙ ФИЛЬТР

(57)Изобретение относится к очистке провопленных газов от твердых вредных примесей и может быть использовано в различных отраслях irpсмятенности. Цель изобретения - уменьшение габаритов и улучшение условий эксплуатации. Фильтр включает кассеты 1, объединенные в секции 12, которые расположены друг над другом, Каждая секция 12 снабжена подводящим газоходом 13, который патрубками 14 с перекидными клапанами 15 соединен с коллектором 2 загрязненного газа и пылеуловителем 17. На выходе из камер II очищенного газа каждой кассеты I установлены поворотные заслонки 21. I э.п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоочистное устройство | 1989 |

|

SU1685538A1 |

| Зернистый фильтр | 1982 |

|

SU1156719A1 |

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

| Устройство для дожигания отбросных газов | 1989 |

|

SU1627784A1 |

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| Зернистый фильтр | 1977 |

|

SU704646A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2205678C1 |

| Устройство для дожигания отбросных газов | 1986 |

|

SU1404754A1 |

| Фильтр для очистки газов | 1983 |

|

SU1082461A1 |

| СЕКЦИОННЫЙ РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 2006 |

|

RU2324524C2 |

Изобретение относится к пылеулавливанию методом фильтрации гизов через насыпные зернистые слои и может быть использовано в различных отраслях народного хозяйства: черной и цветной металлургии, химической, нефтехимической промышленности и др.

Цель изобретения - снижение габаритов и улучшение условий эксплуатации.

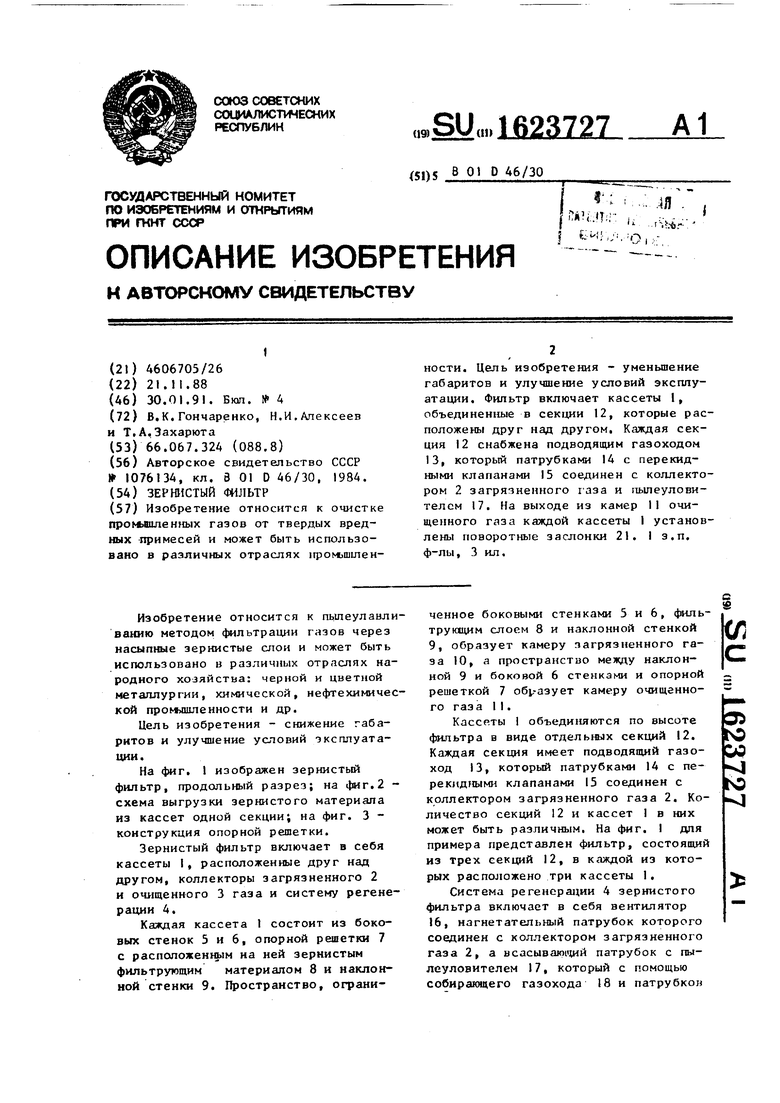

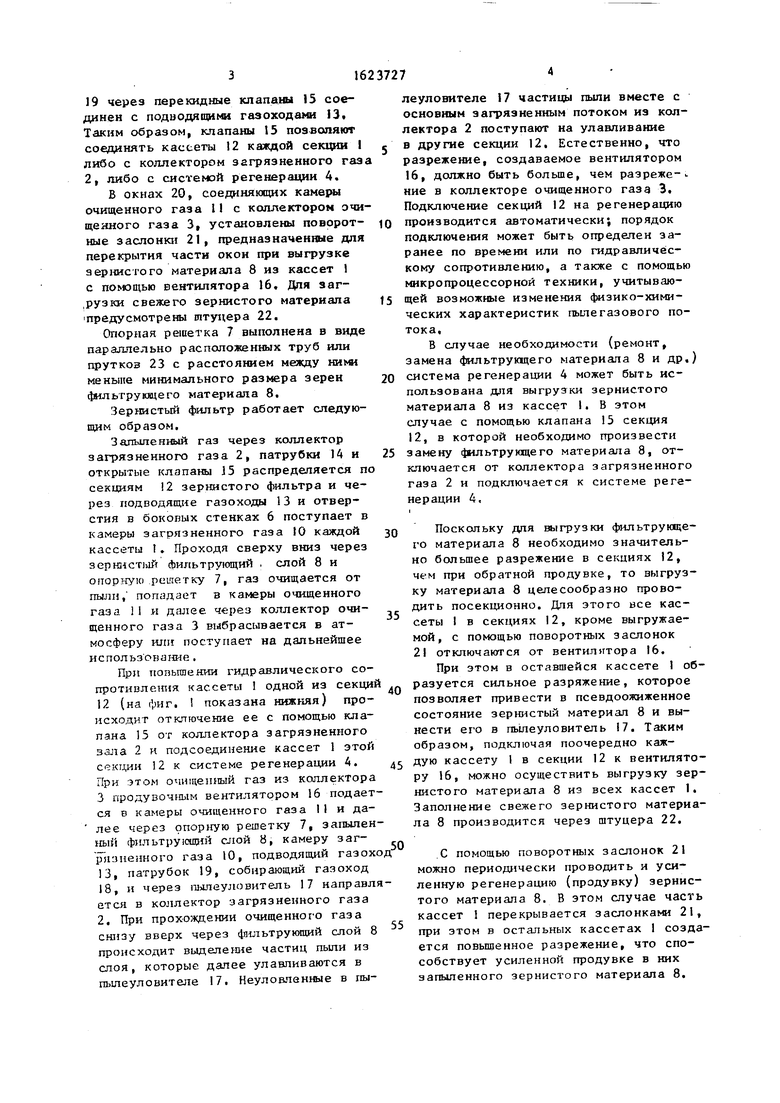

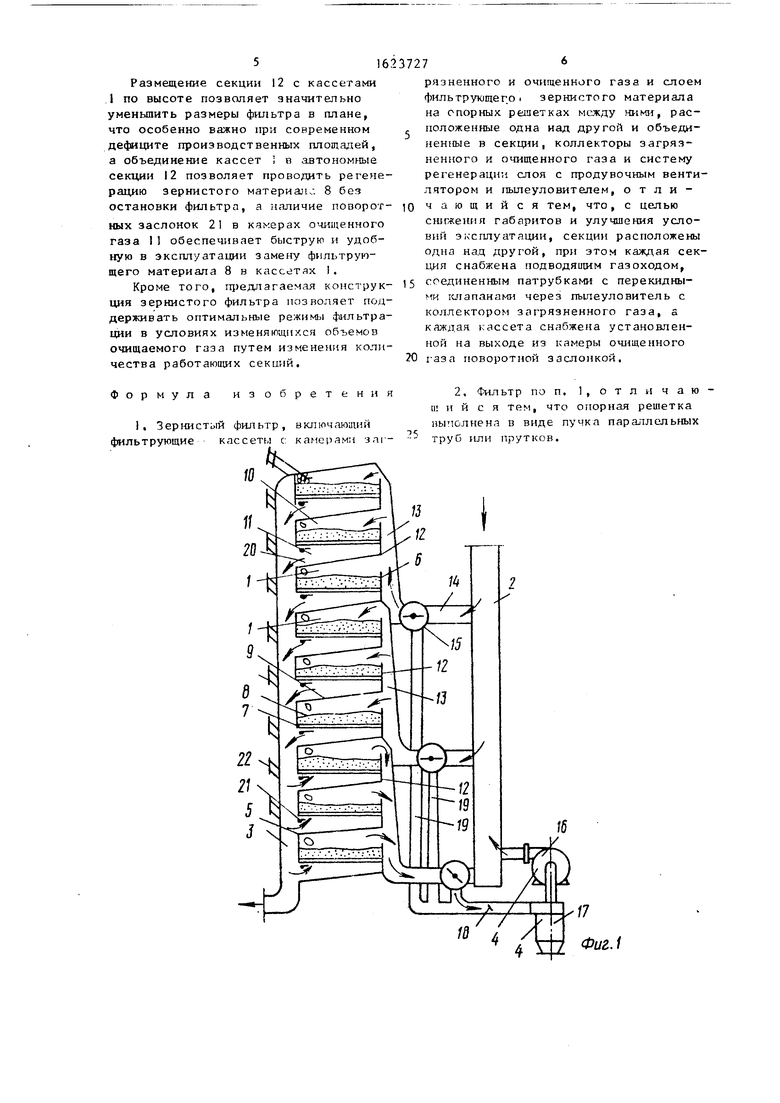

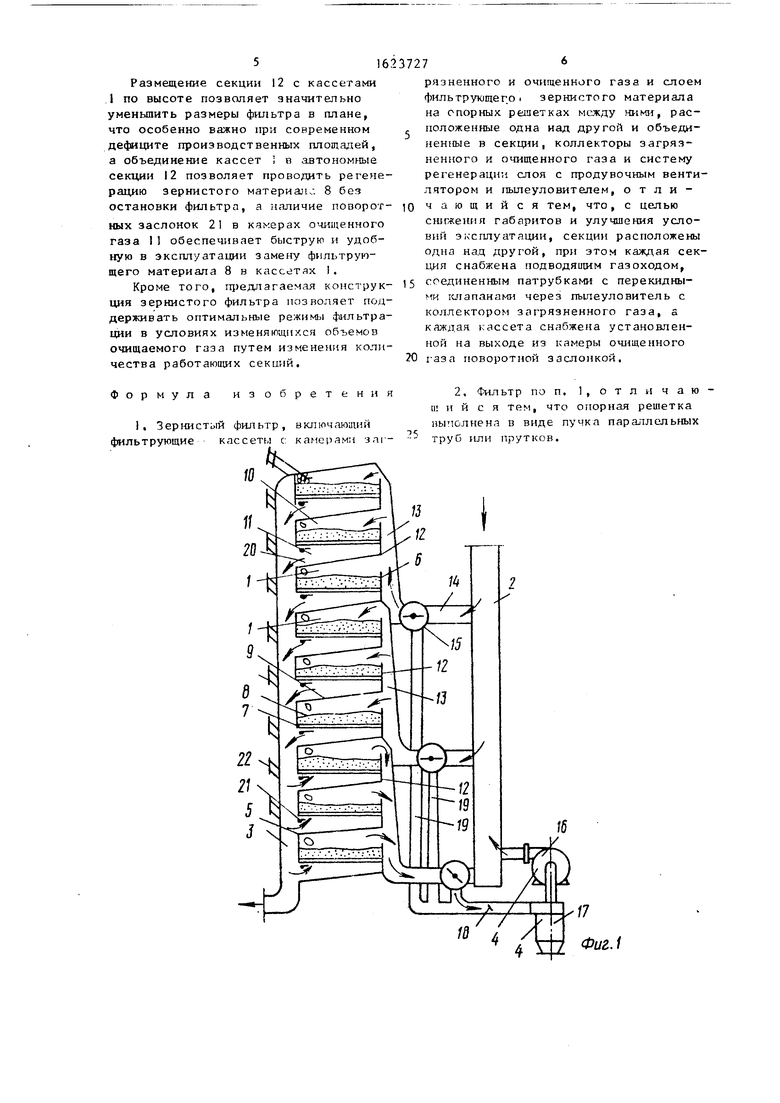

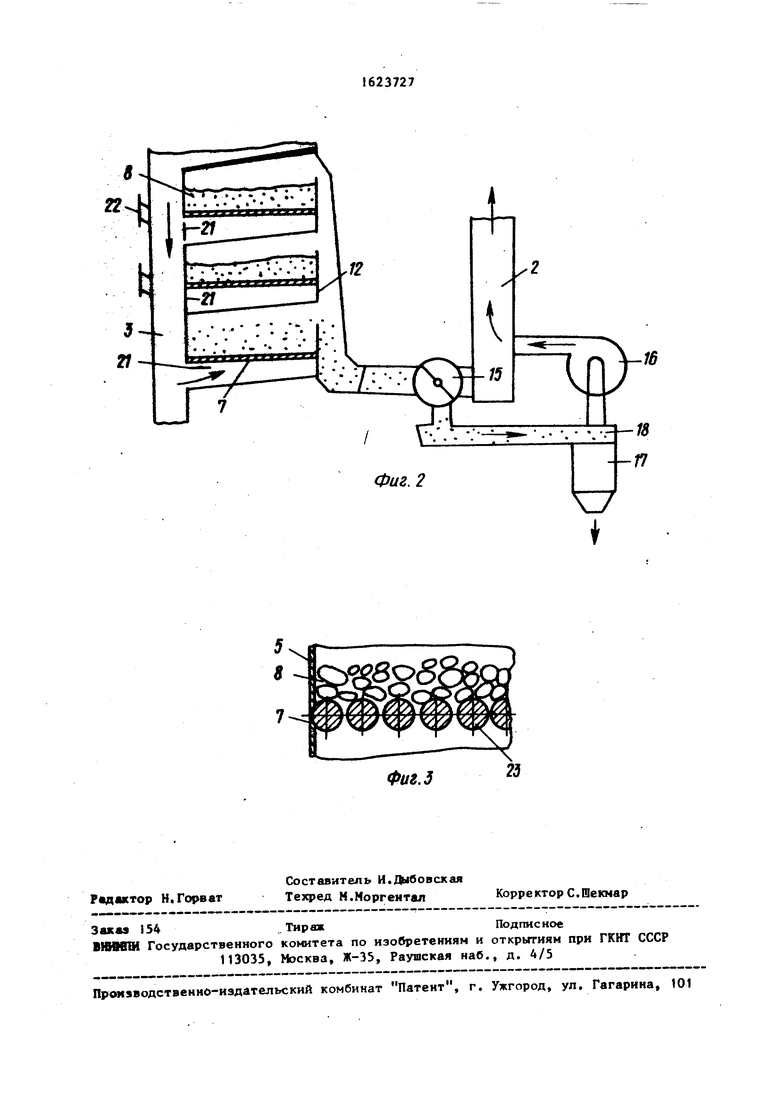

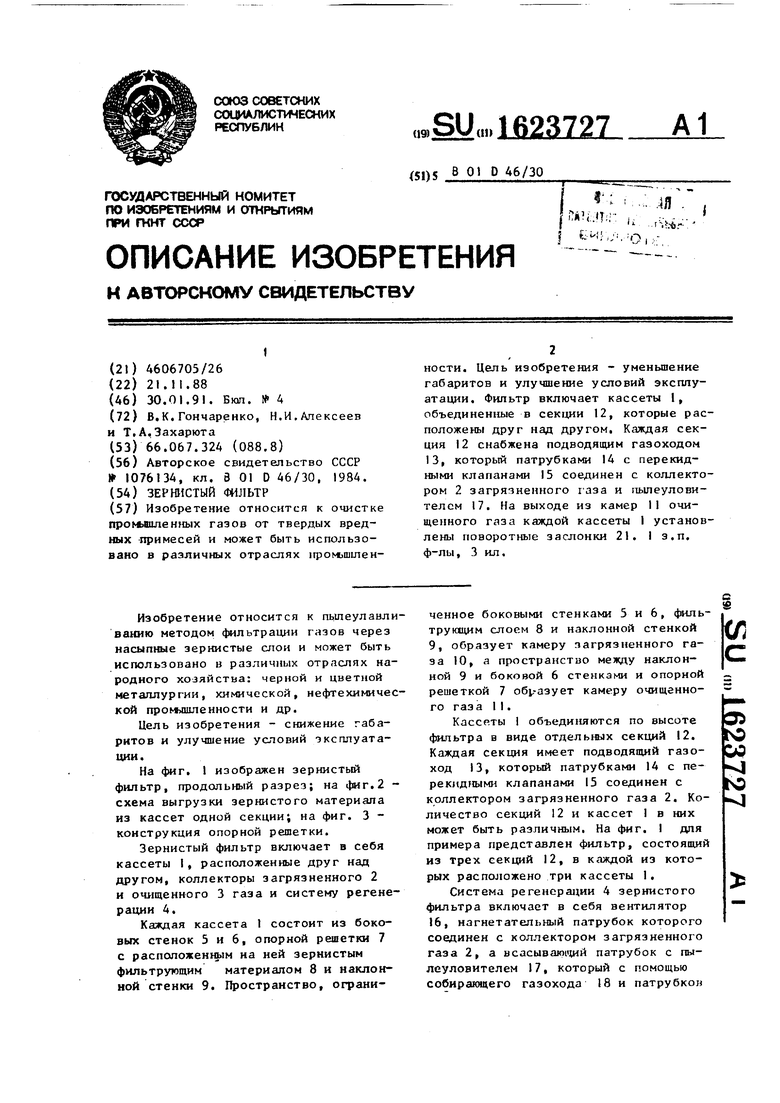

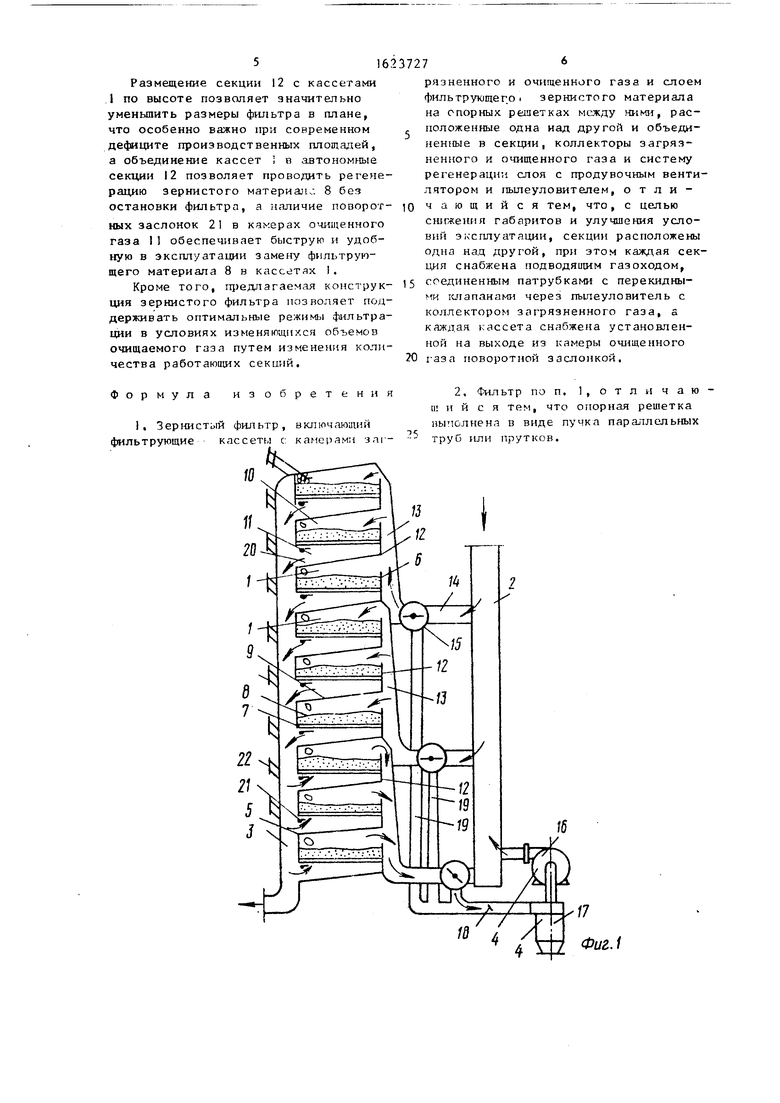

На фиг. 1 изображен зернистый фильтр, продольный разрез; на фиг. 2 - схема выгрузки зернистого материала из кассет одной секции; на фиг. 3 - конструкция опорной решетки.

Зернистый фильтр включает в себя кассеты I, расположенные друг над другом, коллекторы загрязненного 2 и очищенного 3 газа и систему регенерации 4.

Каждая кассета I состоит из боковых стенок 5 и 6, опорной решетки 7 с расположенным на ней зернистым фильтрующим материалом 8 и наклонной стенки 9. Пространство, ограниченное боковыми стенками 5 и 6, фильтрующим слоем 8 и наклонной стенкой 9, образует камеру загрязненного газа 10, а пространство между наклонной 9 и боковой 6 стенками и опорной решеткой 7 образует камеру очищенного газа 1 I.

Кассоты 1 объединяются по высоте фильтра в виде отдельных секций 12. Каждая секция имеет подводящий газоход 13, который патрубками 14 с перекидными клапанами 15 соединен с коллектором загрязненного газа 2. Количество секций 12 и кассет 1 в них может быть различным. На фиг. I для примера представлен фильтр, состоящий из трех секций 12, в каждой из которых расположено три кассеты 1.

Система регенерации 4 зернистого фильтра включает в себя вентилятор 16, нагнетательный патрубок которого соединен с коллектором загрязненного газа 2, а всасывающей патрубок с пылеуловителем 17, который с помощью собирающего газохода 18 и патрубков

(Л С

19 через перекидные клапаны 15 соединен с подводящими газоходами 13, Таким образом, клапаны 15 позволяют соединять кассеты 12 каждой секции I либо с коллектором загрязненного газа 2, либо с системой регенерации 4. В окнах 20, соединяющих камеры очищенного газа 1I с коллектором очищенного газа 3, установлены поворот- ные заслонки 21, предназначенные для перекрытия части окон при выгрузке зернистого материала 8 из кассет 1 с помощью вентилятора 16. Для загрузки свежего зернистого материала предусмотрены штуцера 22.

Опорная решетка 7 выполнена в виде параллельно расположенных труб или пруткоз 23 с расстоянием между ними меньше минимального размера зерен

фильтрующего материала 8.

Зернистый фильтр работает следующим образом.

Зальшенный газ через коллектор загрязненного газа 2, патрубки 14 и открытые клапаны 15 распределяется по секциям 12 зернистого фильтра и через подводящие газоходы 13 и отверстия в боковых стенках 6 поступает в камеры загрязненного газа 10 каждой кассеты I. Проходя сверху вниз через зернистый Фильтрующий . слой 8 и опорную решетку 7, газ очищается от пыли, попадает в камеры очищенного газа 11 и далее, через коллектор очищенного газа 3 выбрасывается в атмосферу или поступает на дальнейшее использование.

При повышении гидравлического сопротивления кассеты 1 одной из секци 12 (на фиг. 1 показана нижняя) происходит отключение ее с помощью клапана 15 от коллектора загрязненного зала 2 и подсоединение кассет 1 этой секции 12 к системе регенерации А. При этом очищенный газ из коллектора 3 продувочным вентилятором 16 подается в камеры очищенного газа I1 и далее через опорную решетку 7, запыленный фильтрующий слой В, камеру заг- рГязиенного газа 10, подводящий газох 13, патрубок 19, собирающий газоход 18, и через пылеуловитель 17 направлется в коллектор загрязненного газа 2. При прохождении очищенного газа снизу вверх через фильтрующий слой 8 происходит выделение частиц пыли из слоя, которые далее улавливаются в пылеуловителе 17. Неулоапанные в пы

0

$

5

0

5

леуловителе 17 частицы пыли вместе с основным загрязненным потоком из коллектора 2 поступают на улавливание в другие секции 12. Естественно, что разрежение, создаваемое вентилятором 16, должно быть больше, чем раз реже- ние в коллекторе очищенного газа 3, Подключение секций 12 на регенерацию производится автоматически; порядок подключения может быть определен заранее по времени или по гидравлическому сопротивлению, а также с помощью микропроцессорной техники, учитывающей возможные изменения физико-химических характеристик пыле газового потока,

В случае необходимости (ремонт, замена фильтрующего материала 8 и др.) система регенерации 4 может быть использована для выгрузки зернистого материала 8 из кассет I. В этом случае с помощью клапана 15 секция 12, в которой необходимо произвести замену фильтрующего материала 8, отключается от коллектора загрязненного газа 2 и подключается к системе регенерации 4,

Поскольку для выгрузки фильтрующего материала 8 необходимо значительно большее разрежение в секциях 12, чем при обратной продувке, то выгрузку материала 8 целесообразно проводить посекционно. Для этого все кассеты I в секциях 12, кроме выгружаемой, с помощью поворотных заслонок 21 отключаются от вентилятора 16.

При этом в оставшейся кассете 1 образуется сильное разряжение, которое позволяет привести в псевдоожиженное состояние зернистый материал 8 и вынести его в пылеуловитель 17. Таким образом, подключая поочередно каждую кассету 1 в секции 12 к вентилятору 16, можно осуществить выгрузку зернистого материала 8 из всех кассет 1. Заполнение свежего зернистого материала 8 производится через штуцера 22.

С помощью поворотных заслонок 21 можно периодически проводить и усиленную регенерацию (продувку) зернистого материала 8. В этом случае часть кассет 1 перекрывается заслонками 21, при этом в остальных кассетах 1 создается повышенное разрежение, что способствует усиленной продувке в них запыленного зернистого материала 8.

51623727

Размещение секции 12 с кассетами

1 по высоте позволяет значительно уменьшить размеры фильтра в плане, что особенно важно при современном дефиците производственных площадей, а объединение кассет , в автономные секции 12 позволяет проводить регенерацию зернистого материал 8 без остановки фильтра, а наличие поворотных заслонок 21 в камерах очищенного газа 11 обеспечивает быструю и удобную в эксплуатации замену фильтрующего материала 8 в кассетах I.

Кроме того, предлагаемая конструкция зернистого фильтра позволяет поддерживать оптимальные режимы фильтрации в условиях изменяющихся объемов очищаемого газа путем изменения количества работающих секций.

Формула изобретения

рязненного и очищенного газа и слоем фильтрующего зернистого материала на опорных решетках между ними, расположенные одна над другой и объединенные в секции, коллекторы загрязненного и очищенного газа и систему регенерации слоя с продувочным вентилятором и пылеуловителем, отличающийся тем, что, с целью снижения габаритов и улучшения условии эксплуатации, секции расположены одна нац другой, при этом каждая секция снабжена подводящим газоходом,

5 соединенным патрубками с перекидны- t(H клапанами через пылеуловитель с коллектором загрязненного газа, а каждая i ассета снабжена установленной на выходе из камеры очищенного

0 газ а поворотной заслонкой.

2, Фильтр по п. 1, о т л и ч а ю ш и и с я ТРМ, что опорная решетка выполнена в виде пучка параллельных

труб или прутков.

1д

/

ур Фиг. 1

Фиг.З

Авторы

Даты

1991-01-30—Публикация

1988-11-21—Подача