Изобретение относится к оборудованию для дробления (размола) сыпучих материалов, в том числе каменной соли.

Цель изобретения - упрощение конструкции и повышение качества продуктов дробления.

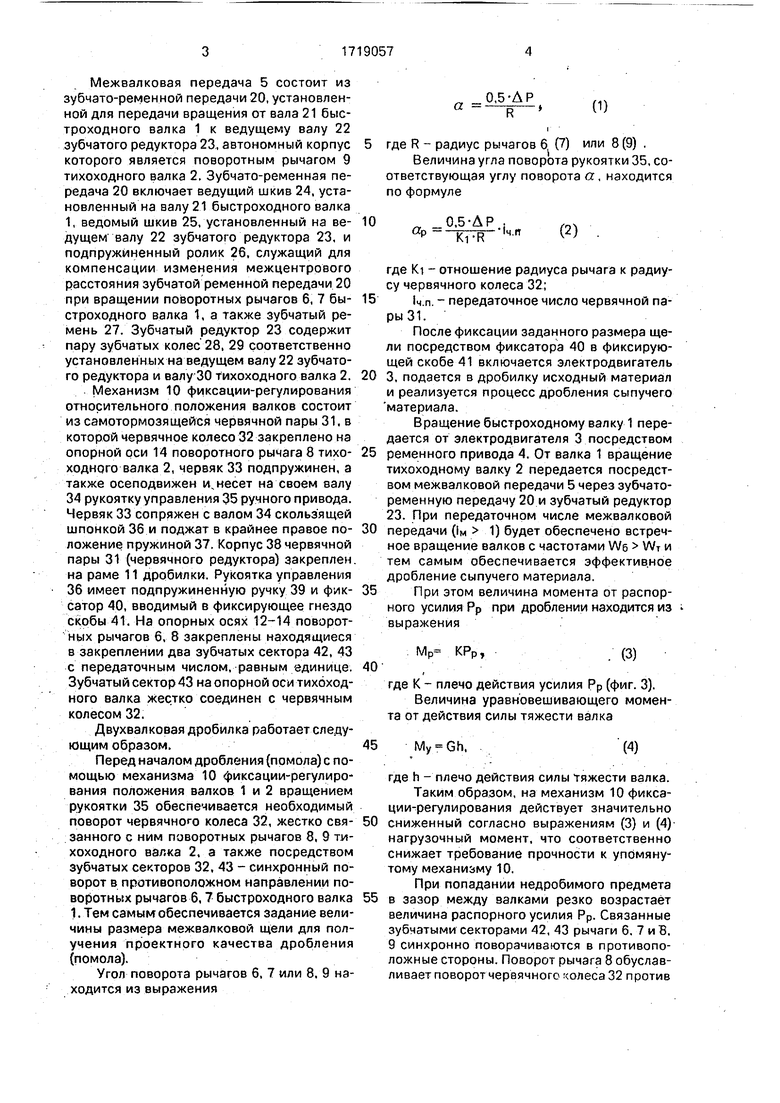

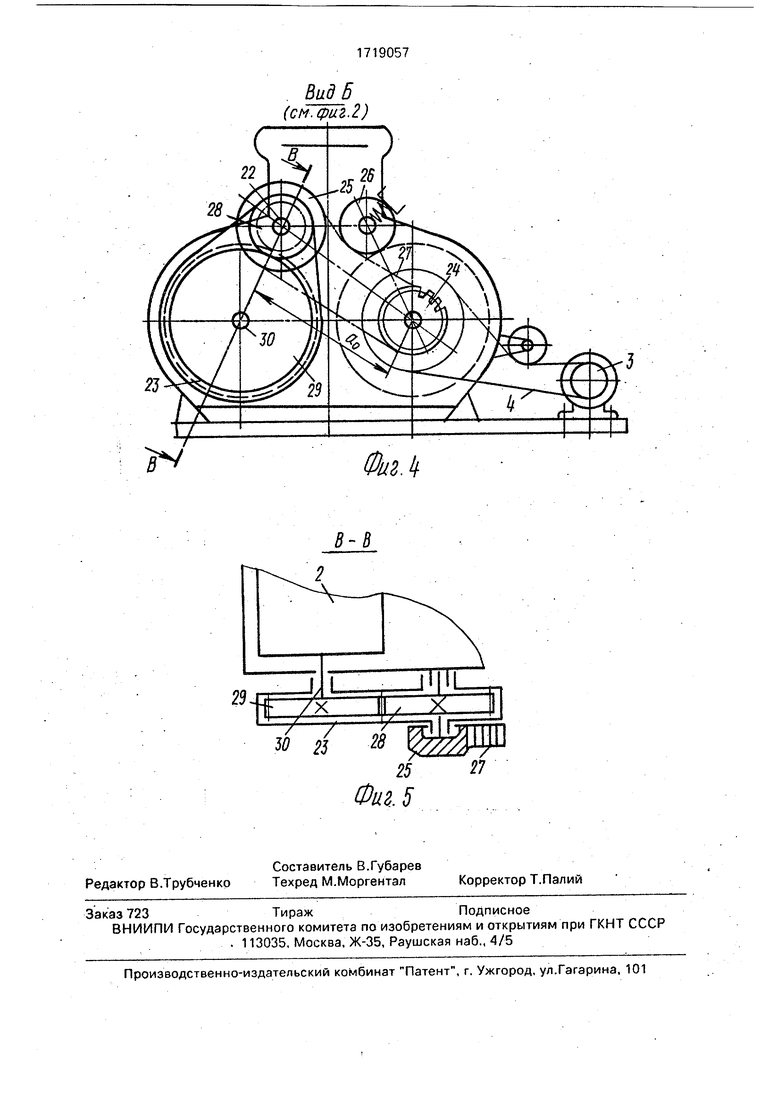

Устройство содержит быстроходный 1 и тихоходный 2 встречно направленные валки, вращающиеся с угловыми частотами соответственно We и Wr. Быстроходный валок 1 соединен с электродвигателем 3 приводом 4 в виде кяиноременной передачи, а между собой валки связаны межвалковой передачей 5. Валки 1 и 2 установлены соответственно на поворотных рычагах б, 7 и 8, 9 и фиксируются в нужном положении посредством механизма 10 фиксации-регулирования положения валков с ручным управлением. Все узлы и механизмы дробилки смонтированы на раме 11.

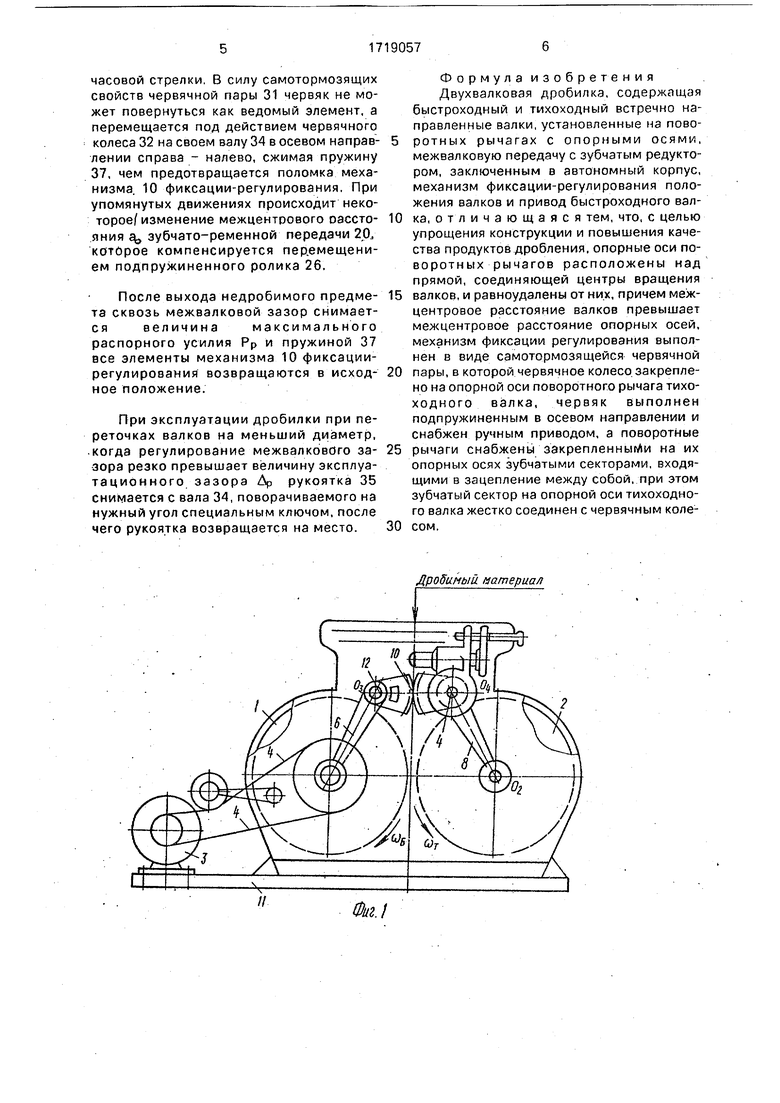

Опорные оси 12, 13 и 14, 15 поворотных рычагов размещены в стаканах 16, 17,18, 19 над линией центров валков ОЮа, равноудалены от них так, что межцентоовое расстояние а опорных осей вал ков (Оз04) меньше межцентрового расстояния А валков (Оi02j, т.е. а А (или А а).

о о ел

ч|

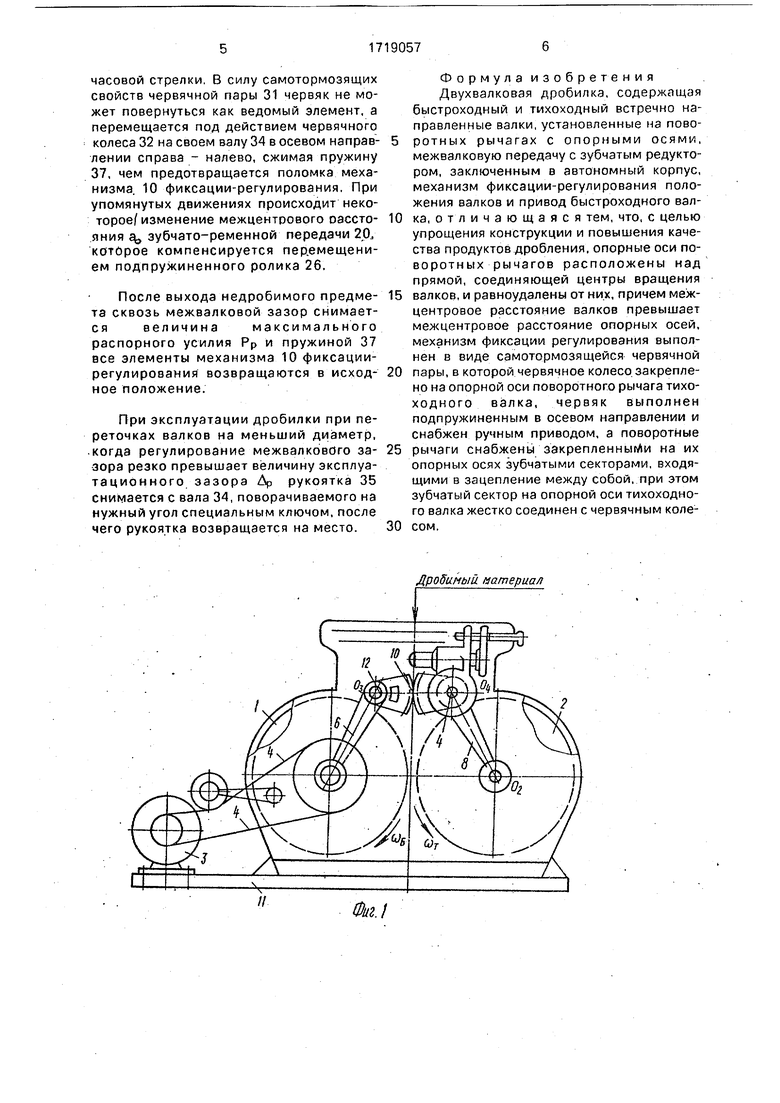

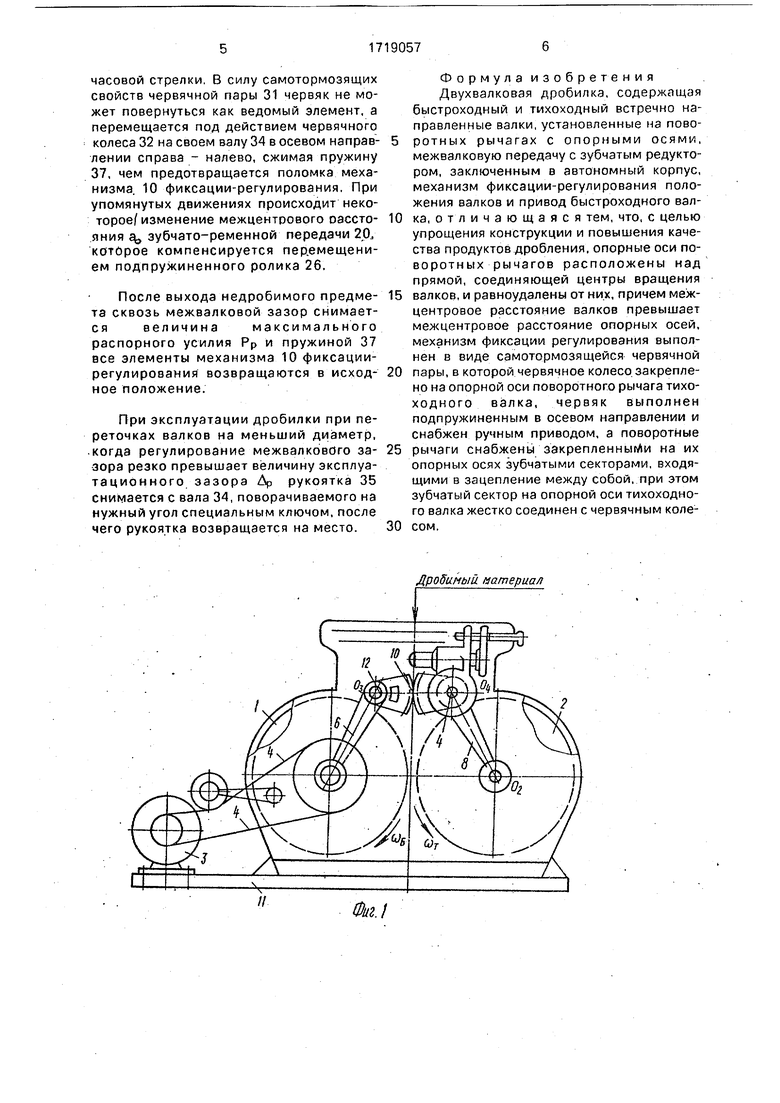

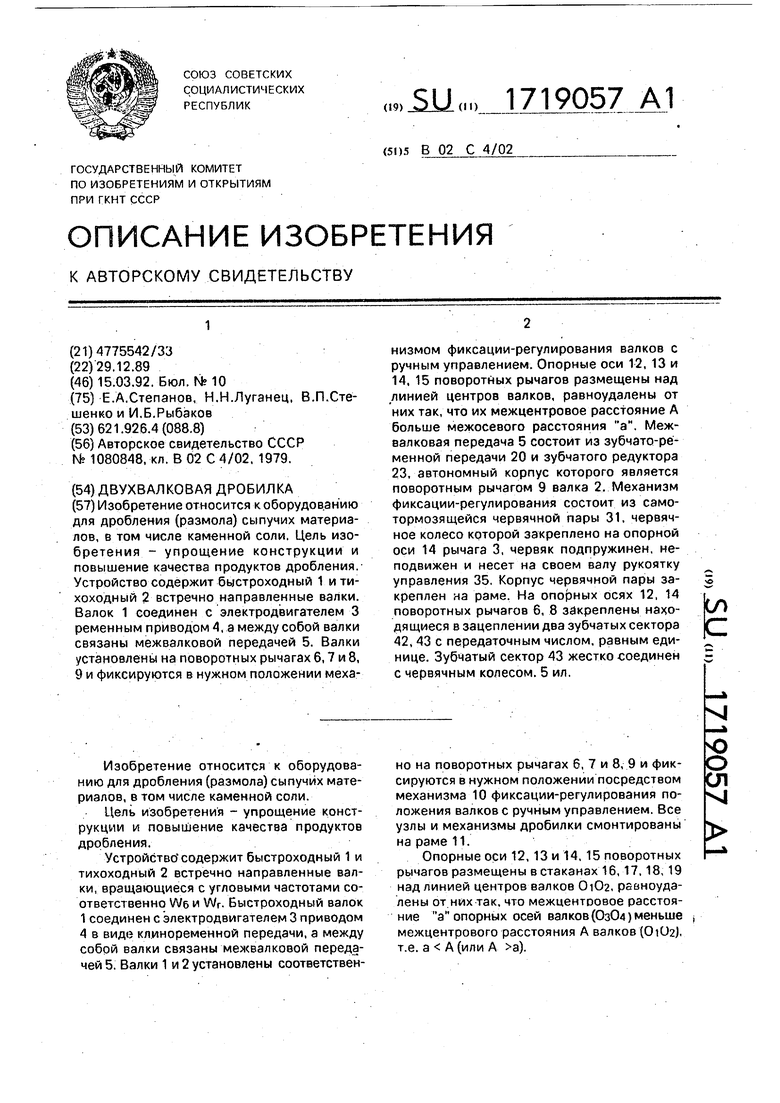

Межвалковая передача 5 состоит из зубчато-ременной передачи 20, установленной для передачи вращения от вала 21 быстроходного валка 1 к ведущему валу 22 зубчатого редуктора 23. автономный корпус которого является поворотным рычагом 9 тихоходного валка 2. Зубчато-ременная передача 20 включает ведущий шкив 24, установленный на валу 2.1 быстроходного валка 1, ведомый шкив 25, установленный на ведущем валу 22 зубчатого редуктора 23, и подпружиненный ролик 26, служащий для компенсации изменения межцентрового расстояния зубчатой ременной передачи 20 при вращении поворотных рычагов 6, 7 быстроходного валка 1, а также зубчатый ремень 27. Зубчатый редуктор 23 содержит пару зубчатых колес 28, 29 соответственно установленных на ведущем валу 22 зубчатого редуктора и валу 30 тихоходного валка 2.

Механизм 10 фиксации-регулирования относительного положения валков состоит из самотормозящейся червячной пары 31. в которой червячное колесо 32 закреплено на опорной оси 14 поворотного рычага 8 тихоходного валка 2, червяк 33 подпружинен, а также осеподвижен нанесет на своем валу 34 рукоятку управления 35 ручного привода. Червяк 33 сопряжен с валом 34 скользящей шпонкой 36 и поджат в крайнее правое положение пружиной 37. Корпус 38 червячной пары 31 (червячного редуктора) закреплен, на раме 11 дробилки. Рукоятка управления 36 имеет подпружиненную ручку 39 и фиксатор 40, вводимый в фиксирующее гнездо скобы 41. На опорных осях 12-14 поворотных рычагов 6, 8 закреплены находящиеся в закреплении два зубчатых сектора 42, 43 с передаточным числом, равным единице. Зубчатый сектор 43 на опорной оси тихоходного валка жестко соединен с червячным колесом 32.

Двухвалковая дробилка работает следующим образом.

Перед началом дробления (помола) с помощью механизма 10 фиксации-регулирования положения валков 1 и 2 вращением рукоятки 35 обеспечивается необходимый поворот червячного колеса 32, жестко связанного с ним поворотных рычагов 8, 9 тихоходного валка 2, а также посредством зубчатых секторов 32, 43 - синхронный поворот в противоположном направлении поворотных рычагов 6,7 быстроходного валка 1. Тем самым обеспечивается задание величины размера межвалковой щели для получения проектного качества дробления (помола).

Угол поворота рычагов 6, 7 или 8, 9 находится из выражения

«-. ID

5 где R - радиус рычагов 6 (7) или 8 (9) .

Величина угла поворота рукоятки 35, соответствующая углу поворота а, находится по формуле

Ор

0.5-ДР KrR

1Ч.ГТ

(2)

где Ki - отношение радиуса рычага к радиусу червячного колеса 32;

|ч п. - передаточное число червячной па- ры31.

После фиксации заданного размера щели посредством фиксатора 40 в фиксирующей скобе 41 включается электродвигатель

3, подается в дробилку исходный материал и реализуется процесс дробления сыпучего материала.

Вращение быстроходному валку 1 передается от электродвигателя 3 посредством

ременного привода 4. От валка 1 вращение тихоходному валку 2 передается посредством межвалковой передачи 5 через зубчато- ременную передачу 20 и зубчатый редуктор 23. При передаточном числе межвалковой

передачи (iM 1) будет обеспечено встречное вращение валков с частотами We WT и тем самым обеспечивается эффективное дробление сыпучего материала.

При этом величина момента от распорного усилия Рр при дроблении находится из выражения

Мг

КР,

Р

(3)

где К - плечо действия усилия Рр (фиг. 3).

Величина уравновешивающего момента от действия силы тяжести валка

45 My Gh,

(4)

где h - плечо действия силы тяжести валка. Таким образом, на механизм 10 фиксации-регулирования действует значительно

сниженный согласно выражениям (3) и (4) нагрузочный момент, что соответственно снижает требование прочности к упомянутому механизму 10.

При попадании недробимого предмета

в зазор между валками резко возрастает величина распорного усилия Рр. Связанные зубчатыми секторами 42, 43 рычаги 6. 7 и Б, 9 синхронно поворачиваются в противоположные стороны. Поворот рычага 8 обуславливает поворотчереячного колеса 32 против

часовой стрелки. В силу самотормозящих свойств червячной пары 31 червяк не может повернуться как ведомый элемент, а перемещается под действием червячного колеса 32 на своем валу 34 в осевом направлении справа - налево, сжимая пружину 37, чем предотвращается поломка механизма 10 фиксации-регулирования. При упомянутых движениях происходит некоторое/ изменение межцентрового оассто- лния Q0 зубчато-ременной передачи 20., которое компенсируется перемещением подпружиненного ролика 26.

После выхода недробимого предмета сквозь межвалковой зазор снимается величина максимального распорного усилия Рр и пружиной 37 все элементы механизма 10 фиксации- регулирования возвращаются в исходное положение.

При эксплуатации дробилки при переточках валков на меньший диаметр, .когда регулирование межвалкового зазора резко превышает величину эксплуатационного зазора Др рукоятка 35 снимается с вала 34, поворачиваемого на нужный угол специальным ключом, после чего рукоятка возвращается на место.

Формула изобретения Двухвалковая дробилка, содержащая быстроходный и тихоходный встречно направленные валки,установленные на поворотных рычагах с опорными осями, межвалковую передачу с зубчатым редуктором, заключенным в автономный корпус, механизм фиксации-регулирования положения валков и привод быстроходного взлка, отличающаяся тем, что, с целью упрощения конструкции и повышения качества продуктов дробления, опорные оси поворотных рычагов расположены над прямой, соединяющей центры вращения

валков, и равноудалены от них, причем межцентровое расстояние валков превышает межцентровое расстояние опорных осей, механизм фиксации регулирования выполнен в виде самотормозящейся червячной

пары, в которой червячное колесо закреплено на опорной оси поворотного рычага тихо- ходного валка, червяк выполнен подпружиненным в осевом направлении и снабжен ручным приводом, а поворотные

рычаги снабжены закрепленными на их опорных осях зубчатыми секторами, входящими в зацепление между собой, при этом зубчатый сектор на опорной оси тихоходного валка жестко соединен с червячным колесом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод двухвалковой дробилки | 1989 |

|

SU1636038A1 |

| Привод двухвалковой дробилки | 1980 |

|

SU897283A1 |

| Двухвалковая дробилка | 1979 |

|

SU902805A1 |

| Межвалковая трансмиссия двухвальцевой мельницы | 1981 |

|

SU1005894A1 |

| Валковая дробилка | 1980 |

|

SU895496A1 |

| Двухвалковое устройство для дробления | 1979 |

|

SU856544A1 |

| Межвалковый механизм двухвальцевой мельницы | 1979 |

|

SU854432A1 |

| Межвалковая трансмиссия двухвалковой мельницы | 1979 |

|

SU1080848A1 |

| МЕХАНИЗМ КАНТОВАНИЯ ЧАШИ ШЛАКОВОЗА | 2001 |

|

RU2198934C1 |

| Волновой вариатор скорости для привода двухвалковой дробилки | 1980 |

|

SU933108A1 |

Изобретение относится к оборудованию для дробления (размола) сыпучих материалов, в том числе каменной соли. Цель изобретения - упрощение конструкции и повышение качества продуктов дробления. Устройство содержит быстроходный 1 и тихоходный 2 встречно направленные валки. Валок 1 соединен с электродвигателем 3 ременным приводом 4, а между собой валки связаны межвалковой передачей 5. Валки установлены на поворотных рычагах 6,7 и 8, 9 и фиксируются в нужном положении механизмом фиксации-регулирования валков с ручным управлением. Опорные оси 12, 13 и 14, 15 поворотных рычагов размещены над линией центров валков, равноудалены от них так, что их межцентровое расстояние А больше межосевого расстояния а. Межвалковая передача 5 состоит из зубчато-ременной передачи 20 и зубчатого редуктора 23, автономный корпус которого является поворотным рычагом 9 валка 2, Механизм фиксации-регулирования состоит из самотормозящейся червячной пары 31. червячное колесо которой закреплено на опорной оси 14 рычага 3, червяк подпружинен, неподвижен и несет на своем валу рукоятку управления 35, Корпус червячной пары закреплен на раме. На опорных осях 12, 14 поворотных рычагов 6, 8 закреплены находящиеся в зацеплении два зубчатых сектора 42,43 с передаточным числом, равным единице. Зубчатый сектор 43 жестко соединен с червячным колесом. 5 ил. сл С

Дробимый материал

Я

27 Г

zftr m

Фаг.2

ВидА

(см. фиг. 2)

Фиг. J

В

И

ч

20 Т 26 25- 22

ZJ

23 Л-

мм

J5

39

Вид 6

(см. фаг. 2)

| Межвалковая трансмиссия двухвалковой мельницы | 1979 |

|

SU1080848A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-15—Публикация

1989-12-29—Подача