(54) ДВУХВАЛКОВАЯ ДРОБИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухвалковое устройство для дробления | 1979 |

|

SU856544A1 |

| Двухвалковая дробилка | 1989 |

|

SU1719057A1 |

| Привод двухвалковой дробилки | 1989 |

|

SU1636038A1 |

| Привод двухвалковой дробилки | 1980 |

|

SU897283A1 |

| Межвалковая трансмиссия двухвальцевой мельницы | 1981 |

|

SU1005894A1 |

| Межвалковый механизм двухвальцевой мельницы | 1979 |

|

SU854432A1 |

| Волновой вариатор скорости для привода двухвалковой дробилки | 1980 |

|

SU933108A1 |

| Валковая дробилка | 1980 |

|

SU895496A1 |

| Межвалковая трансмиссия двухвалковой мельницы | 1979 |

|

SU1080848A1 |

| ВАЛЬЦОВЫЙ СТАНОК | 2011 |

|

RU2465050C1 |

1

Изобретение относится к оборудованию для размола сыпучих материалов, например каменной соли.

Известна вальцовая дробилка (мельница) для размола сыпучих материалов, содержащая основные механизмы и межва;7ковую зубчато-рычажную трансмиссию, позволяющую регулировать (уменьшать) межцентровое расстояние валков в значительном диапазоне для многократного повторного использования дорогих валков с переточкой их по наружному диаметру, который с каждым разом Заметно уменьшается tl .

Недостатком трансмиссии в указанной дробилке является наличие сложного и надежного секторного стопора для (} иксации в рабочем положении рычагов, опирающихся на валы валков, что увеличивает действующие на них рабочие нагрузки и является нерациональным. Кроме того, при значительном уменьшении диаметра валков происходит резкое снижение производительности дробилки из-за естественного уменьшения окружной скорости угла и захвата материала.

По технической сущности наибо.пее близкой к изобретению является двухвалковая дробилка, содержащая смонтированный на опорной раме привод, корпус, быстроходный и тихоходный встречно направленные рабочие валки с опорным устройством, а также загрузочный

10 механизм Г2.

Указанная дробилка имеет усложненную конструкцию привода и загрузочного устройства. Это резко увеличивает габариты дробилки, что немало15важно для помольных цехов со множеством дробилок, при этом не обеспечивается заданной ди(|)ференциации валков из-за упругого скольжения ремен ной передачи, а также безопасности

20 работы, так как возможен.случай заклинивания одного из валков.

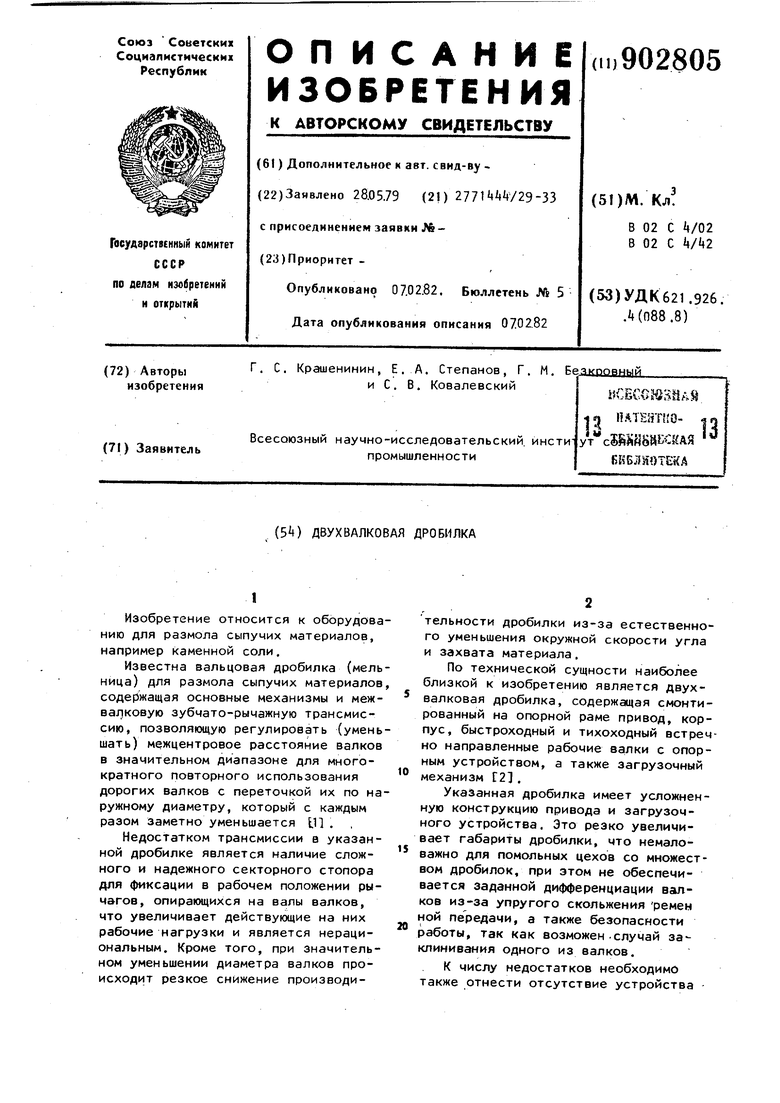

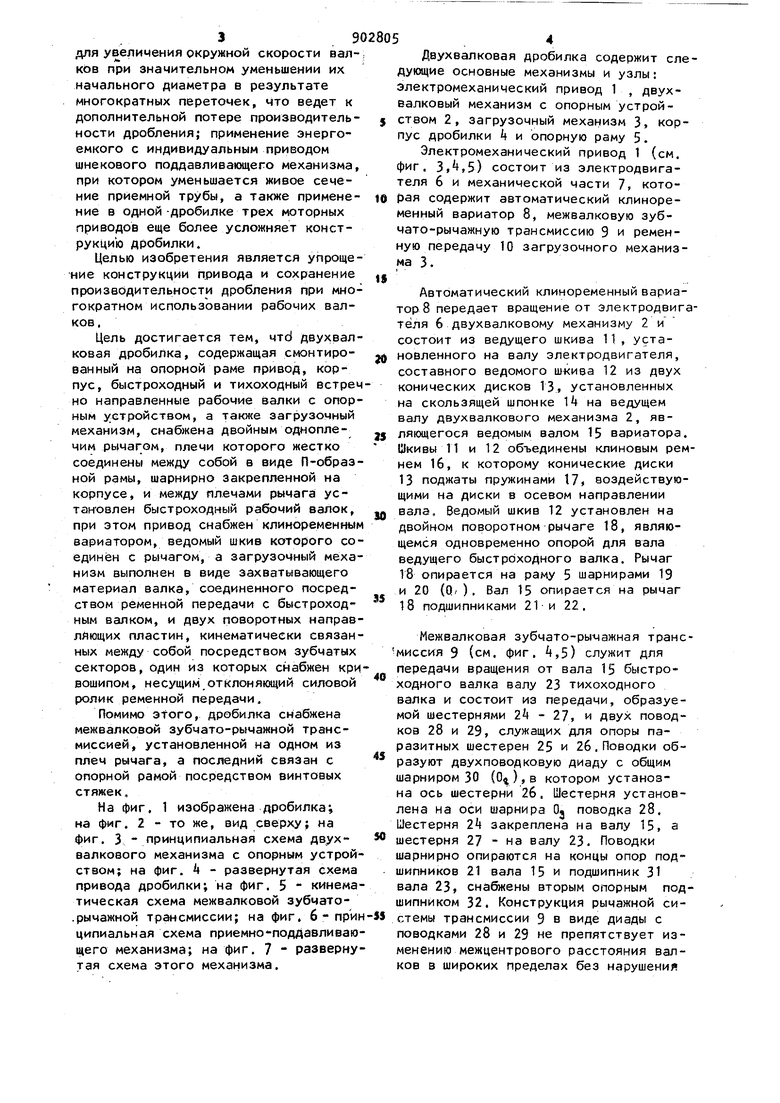

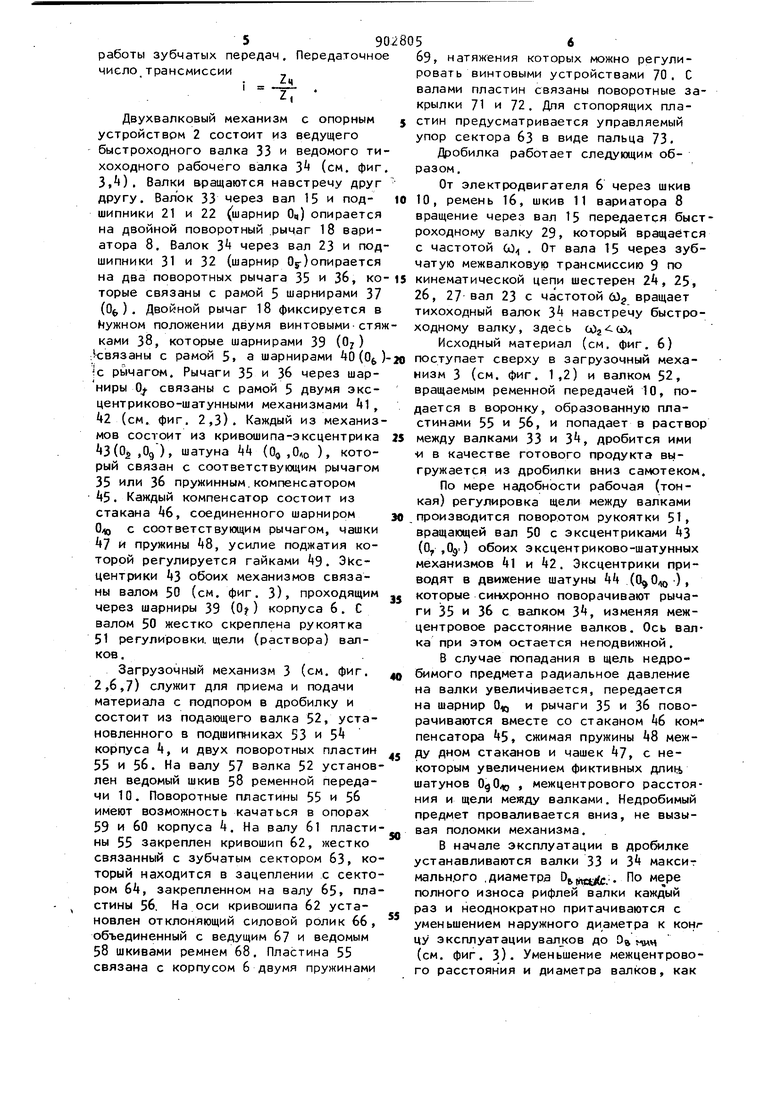

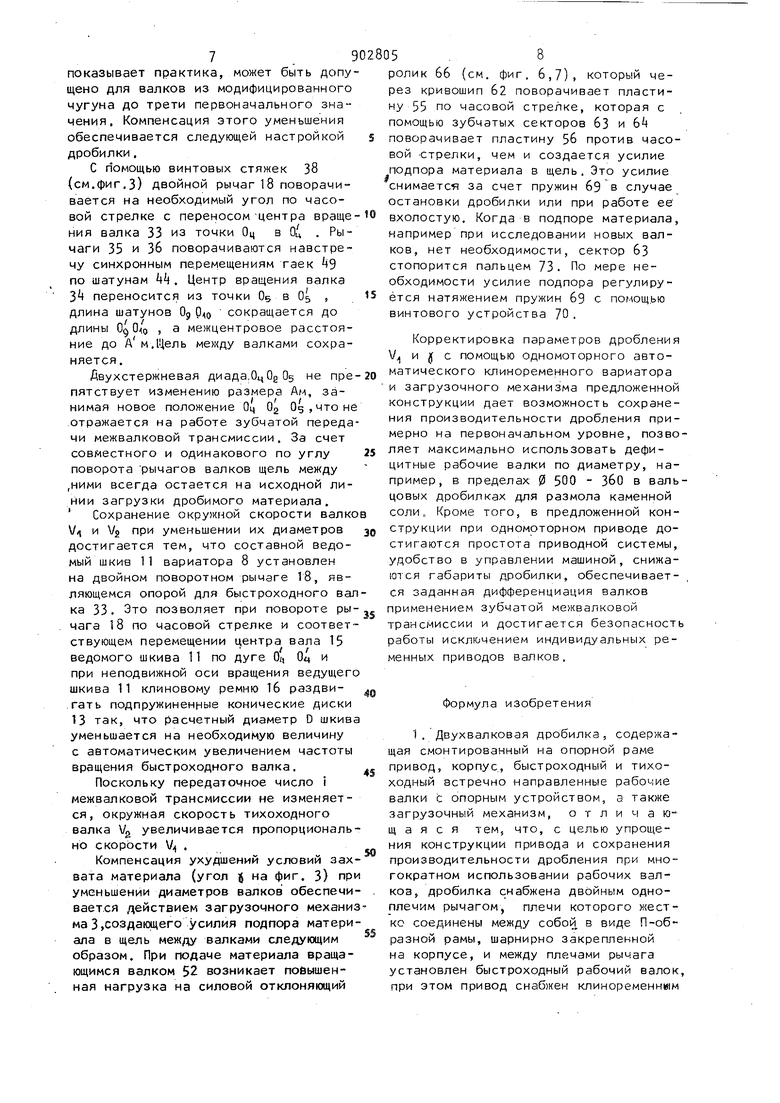

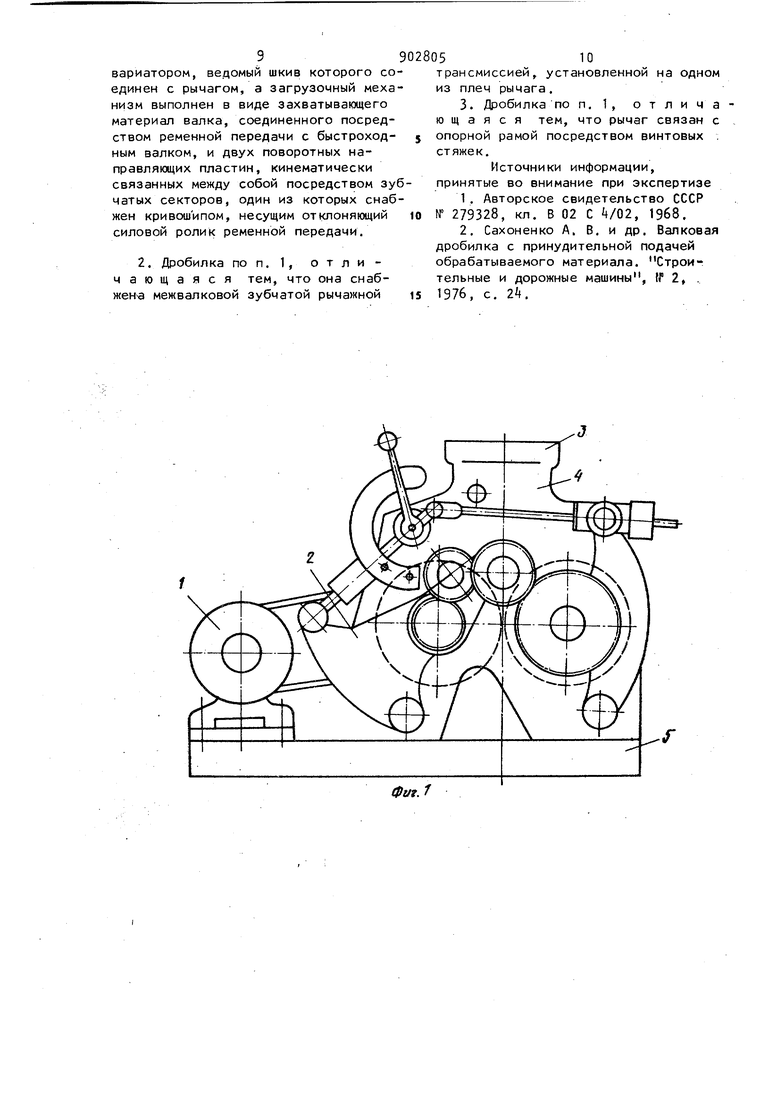

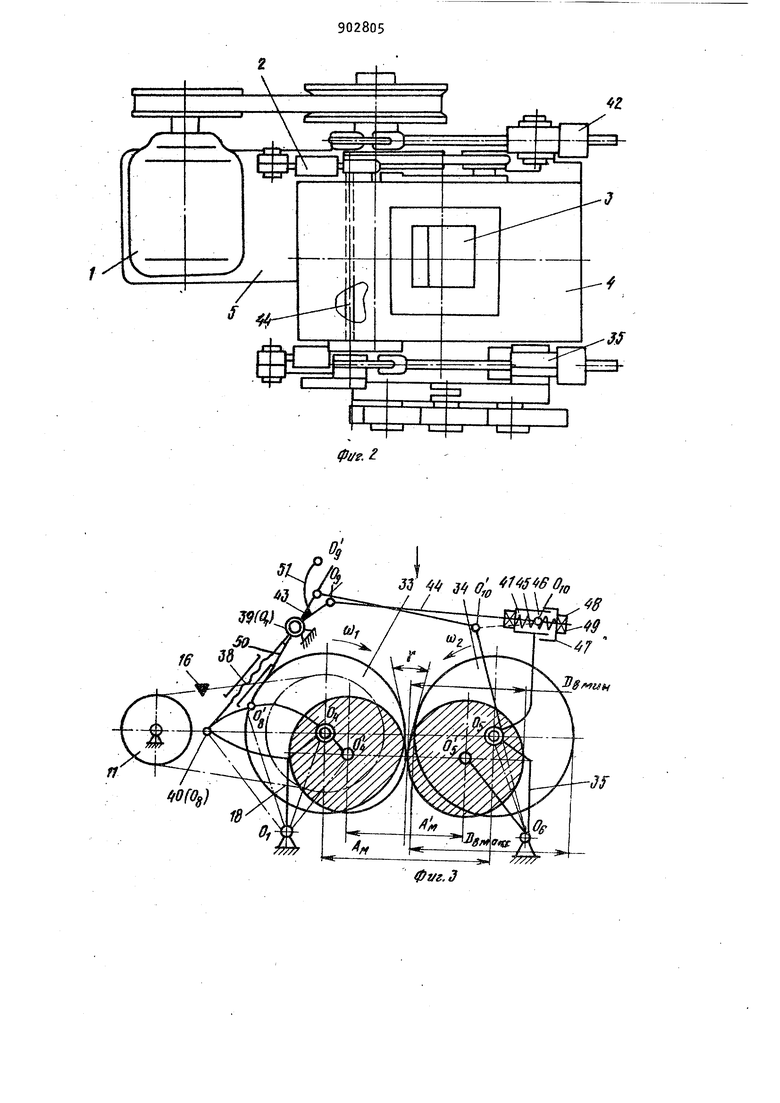

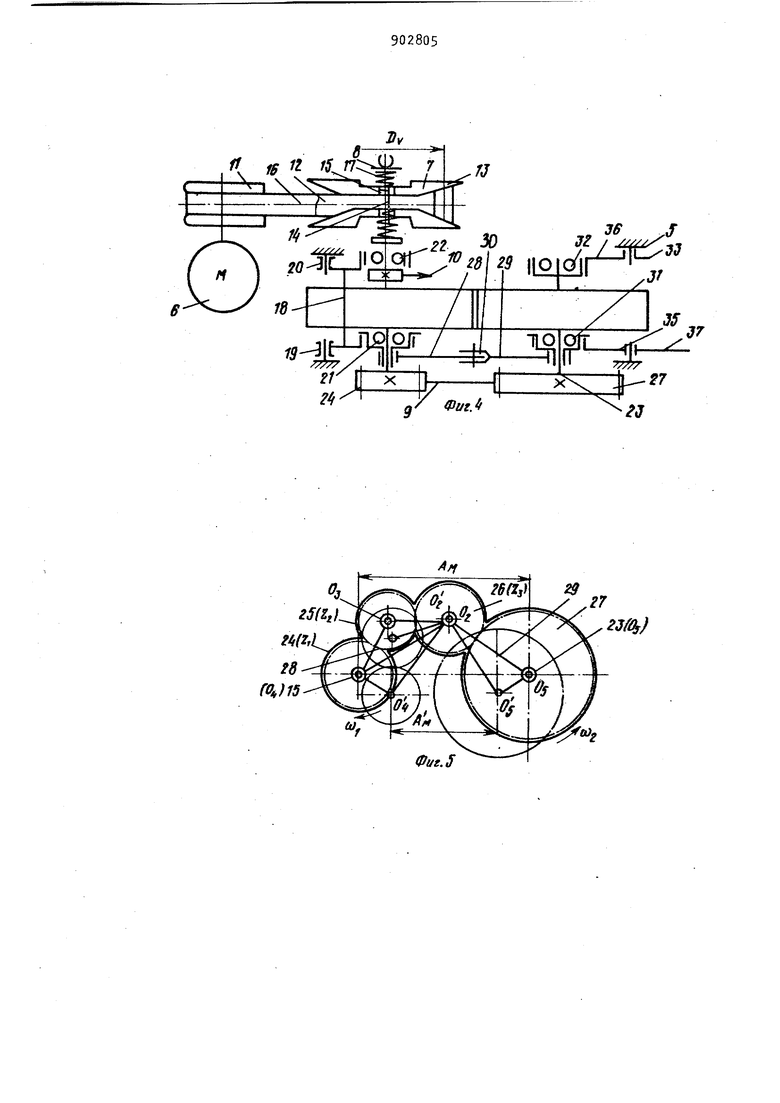

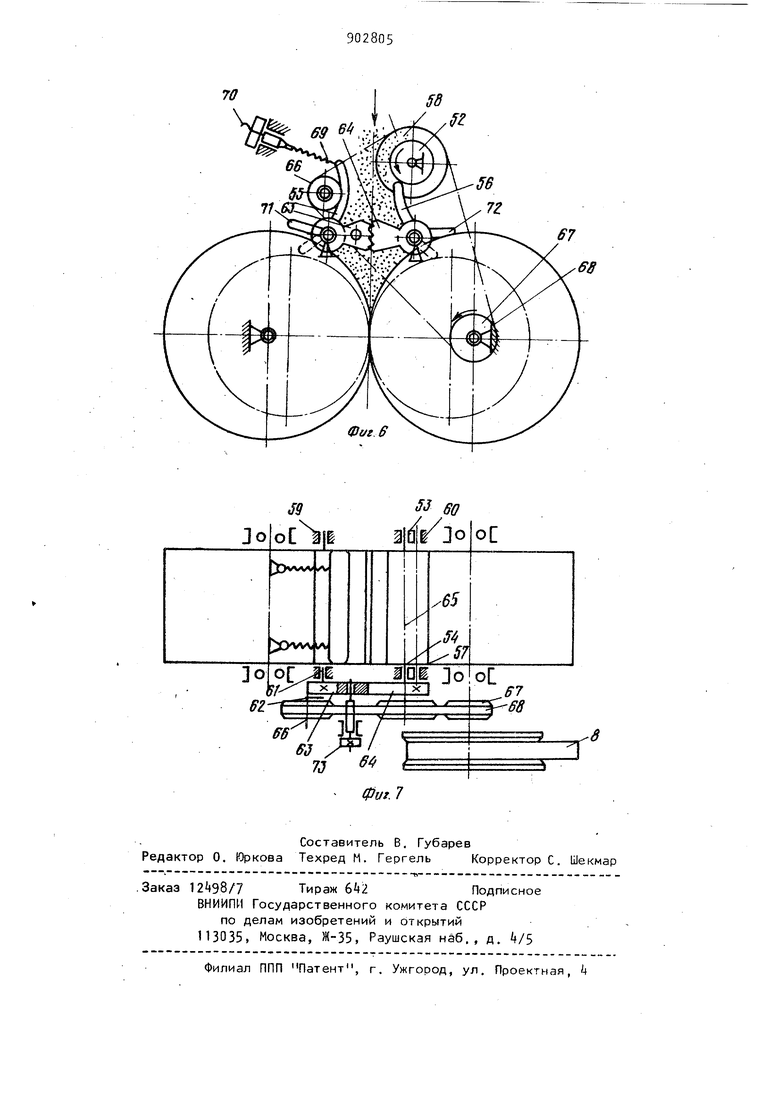

К числу недостатков необходимо также отнести отсутствие устройства 39 для увеличения окружной скорости валков при значительном уменьшении их начального диаметра в результате многократных переточек, Что ведет к дополнительной потере производительности дробления; применение энергоемкого с индивидуальным приводом шнекового поддавливакицего механизма, при котором уменьшается живое сечение приемной трубы, а также применение в одной-дробилке трех моторных приводов еще более усложняет конструкцию дробилки. Целью изобретения является упрощение конструкции привода и сохранение производительности дробления при многократном использовании рабочих валков . Цель достигается тем, 4Td двухвалковая дробилка, содержащая смонтированный на опорной раме привод, корпус, быстроходный и тихоходный встреч но направленные рабочие валки с опорным устройством, а также загрузочный механизм, снабжена двойным одноплечим рычагом, плечи которого жестко соединены между собой в виде П-образной рамы, шарнирно закрепленной на корпусе, и между плечами рычага устаковлен быстроходный рабочий валок, при этом привод снабжен клиноременным вариатором, ведомый шкив которого соединён с рычагом, а загрузочный механизм выполнен в виде захватывающего материал валка, соединенного посредством ременной передачи с быстроходным валком, и двух поворотных направляющих пластин, кинематически связанных между собой посредством зубчатых секторов, один из которых снабжен кри вошипом, несущим.отклоняющий силовой ролик ременной передачи. Помимо этого, дробилка снабжена межвалковой зубчато-рычажной трансмиссией, установленной на одном из плеч рычага, а последний связан с опорной рамой посредством винтовых стяжек. На фиг, 1 изображена дробилка; на фиг. 2 - то же, вид сверху; на фиг. 3 принципиальная схема двухвалкового механизма с опорным устрой ством; на фиг. 4 - развернутая схема привода дробилки; на фиг. 5 кинема тическая схема межвалковой зубчато.рычажной трансмиссии; на фиг. 6- при ципиальная схема приемно-поддавливаю щего механизма; на фиг, 7 разверну тая схема этого механизма, Двухвалковая дробилка содержит следующие основные механизмы и узлы: электромеханический привод 1 , двухвалковый механизм с опорным устройством 2, загрузочный механизм 3, корпус дробилки k и опорную раму 5. Электромеханический привод 1 (см. фиг, 31,5) состоит из электродвигателя 6 и механической части 7, которая содержит автоматический клиноременный вариатор 8, межвалковую зубчато-рычажную трансмиссию 9 и ременную передачу 10 загрузочного механизма 3. Автоматический клиноременныи вариатор 8 передает вращение от электродвигателя 6 двухвалковому механизму 2 и состоит из ведущего шкива 11 , установленного на валу электродвигателя, составного ведомого шкива 12 из двух конических дисков 13, установленных на скользящей шпонке 14 на ведущем валу двухвалкового механизма 2, являющегося ведомым валом 15 вариатора. Шкивы 11 и 12 объединены клиновым ремнем 16, к которому конические диски 13 поджаты пружинами 17, воздействующими на диски в осевом направлении вала. Ведомый шкив 12 установлен на двойном поворотном рычаге 18, являющемся одновременно опорой для вала ведущего быстроходного валка. Рычаг 18 опирается на раму 5 шарнирами 19 и 20 (Q/) , Вал 15 опирается на рычаг 18 подшипниками 21 и 22. Межвалковая зубчато-рычажная трансмиссия 9 (см. фиг, 4,5) служит для передачи вращения от вала 15 быстроходного валка валу 23 тихоходного валка и состоит из передачи, образуемой шестернями 24 - 27, и двух поводков 28 и 29, служащих для опоры паразитных шестерен 25 и 26,Поводки образуют двухповодковую диаду с общим шарниром 30 (0 ),в котором установна ось шестерни 26, Шестерня установлена на оси шарнира Oj поводка 28, Шестерня 2k закреплена на валу 15, а шестерня 27 - на валу 23. Поводки шарнирно опираются на концы опор подшипников 21 вала 15 и подшипник 31 вала 23, снабжены вторым опорным подшипником 32, Конструкция рычажной системы трансмиссии 9 в виде диады с поводками 28 и 29 не препятствует изменению межцентрового расстояния валков в широких пределах без нарушений 59 работы зубчатых передач. Передаточное число трансмиссии Двухвалковый механизм с опорным устройством 2 состоит из ведущего быстроходного валка 33 и ведомого ти хоходного рабочего в;алка З (см. фиг З,). Валки вращаются навстречу друг другу. Валок 33 через вал 15 и подшипники 21 и 22 (шарнир О,) опирается на двойной поворотный .рычаг 18 вариатора 8. Валок через вал 23 и под шипники 31 и 32 (шарнир Oj-)опирается на два поворотных рычага 35 и 36, ко торые связаны с рамой 5 шарнирами 37 (0). Двойной рычаг 18 фиксируется в Нужном положении двумя винтовыми-стя ками 38, которые шарнирами 39 (Oj) ;(-связаны с рамой 5, а шарнирами 0(0 1с рычагом. Рычаги 35 и 36 через шарниры связаны с рамой 5 двумя эксцентриково-шатунными механизмами , 42 (см. фиг. 2,3). Каждый из механизмов состоит из кривошипа-эксцентрика 3(05,09), шатуна kk (0, ), который связан с соответствующим рычагом 35 или Зб пружинным.компенсатором 45. Каждый компенсатор состоит из стакана 46, соединенного шарниром GO с соответствующим рычагом, чашки 47 и пружины 48, усилие поджатия которой регулируется гайками 49. 3kcцентр ики 43 обоих механизмов связаны валом 50 (см. фиг. 3), проходящим через шарниры 39 (Qf ) корпуса 6. С валом 50 жестко скреплена рукоятка 51 с егулировки. щели (раствора) валков. Загрузочный механизм 3 (см. фиг. 2,6,7) служит для приема и подачи материала с подпором в дробилку и состоит из подающего валка 52, установленного в подшипниках 53 и 54 корпуса 4, и двух поворотных пластин 55 и 5б. На валу 57 валка 52 установлен ведомый шкив 58 ременной передачи 10. Поворотные пластины 55 и 5б имеют возможность качаться в опорах 59 и 60 корпуса 4. На валу 61 пластины 55 закреплен кривошип 62, жестко связанный с зубчатым сектором 63, который находится в зацеплении с сектором 64, закрепленном на валу б5, пластины 56. На оси кривошипа 62 установлен отклоняющий силовой ролик 66, объединенный с ведущим б7 и ведомым 58 шкивами ремнем 68. Пластина 55 связана с корпусом 6 двумя пружинами 56 б9, натяжения которых можно регулировать винтовыми устройствами 70, С валами пластин связаны поворотные закрылки 71 и 72. Для стопорящих пластин предусматривается управляемый упор сектора 63 в виде пальца 73. Дробилка работает следующим образом. От электродвигателя 6 через шкив 10, ремень 16, шкив 11 вариатора 8 вращение через вал 15 передается быстроходному валку 29, который вращается с частотой со . От вала 15 через зубчатую межвалковую трансмиссию 9 по кинематической цепи шестерен 2, 25, 2б, 27 вал 23 с частотой 6Jj вращает тихоходный валок 3 навстречу быстроходному валку, здесь Исходный материал (см. фиг. 6) поступает сверху в загрузочный механизм 3 (см. фиг. 1,2) и валком 52, вращаемым ременной передачей 10, подается в воронку, образованную пластинами 55 и 56, и попадает в раствор между валками 33 и 34, дробится ими VI в качестве готового продукта вь1гружается из дробилки вниз самотеком. По мере надобности рабочая (тонкая) регулировка щели между валками производится поворотом рукоятки 51, вращающей вал 50 с эксцентриками 43 (ОУ,ОЭ. ) обоих эксцентриково-шатунных механизмов 41 и 42. Эксцентрики приводят в движение шатуны 44 ( ), которые синхронно поворачивают рычаги 35 и 36 с валком 34, изменяя межцентровое расстояние валков. Ось валка при этом остается неподвижной. В случае попадания в щель недробимого предмета радиальное давление на валки увеличивается, передается на шарнир Qyj и рычаги 35 и 36 поворачиваются вместе со стаканом 46 ком- пенсатора 45, сжимая пружины 48 между дном стаканов и чашек 47, с некоторым увеличением фиктивных дли1А шатунов , межцентрового расстояния и щели между валками. Недробимый предмет проваливается вниз, не вызывая поломки механизма. В начале эксплуатации в дробилке устанавливаются валки 33 и 34 максит мальн.ого .диаметра D(,,си(с. По мере полного износа рифлей валки каждый раз и неоднократно притачиваются с уменьшением наружного диаметра к конг цу эксплуатации валков до 0 .ц (см. фиг. 3). Уменьшение межцентрового расстояния и диаметра валков, как показывает практика, может быть допу щено для валков из модифицированного чугуна до трети первоначального значения. Компенсация этого уменьшения обеспечивается следующей настройкой дробилки, С помощью винтовых стяжек 38 (см.фиг.3) двойной рычаг 18 поворачивается на необходимый угол по часовой стрелке с переносом-центра враще ния валка 33 из точки 0ц в 0 .Рычаги 35 и 36 поворачиваются навстречу синхронным перемещениям гаек Э по шатунам l. Центр вращения валка 3 переносится из точки 0 в 0 , длина шатунов Oj сокращается до длины 0 ОАО , а межцентровое расстояние до А м.Щель между валками сохраняется. Двухстержневая диада,0цOgOg не пре пятствует изменению размера Ам, занимая новое положение Оц 02 Од чтоне отражается на работе зубчатой переда чи межвалковой трансмиссии. За счет совместного и одинакового по углу поворота рычагов валков щель между ,ними всегда остается на исходной линии загрузки дробимого материала. Сохранение окружной скорости валко и Vj при уменьшении их диаметров достигается тем, что составной ведомый ш кие 11 вариатора 8 установлен на двойном поворотном рычаге 18, являющемся опорой для быстроходного вал ка 33. Это позволяет при повороте ры чага 18 по часовой стрелке и соответ ствующем перемещении центра вала 15 ведомого шкива 11 по дуге Оц Оц и при неподвижной оси вращения ведущег шкива 11 клиновому ремню 16 раздвигать подпружиненные конические диски 13 так, что расчетный диаметр D шкив уменьшается на необходимую величину с автоматическим увеличением частоты вращения быстроходного валка. Поскольку передаточное число i межвалковой трансмиссии не изменяется, окружная скорость тихоходного валка Vg увеличивается пропорциональ но скорости V;, . Компенсация ухудшений условий зах вата материала (угол ( на фиг. 3) пр уменьшении диаметров валков обеспечи вается действием загрузочного механи ма 3,создающего усилия подпора матери ала в щель между валками следующим образом. При подаче материала вращающимся валком 52 возникает поЁышенная нагрузка на силовой отклоняющий ролик 66 (см. фиг. 6,7), который через кривошип б2 поворачивает пластину 55 по часовой стрелке, которая с помощью зубчатых секторов 63 и бА поворачивает пластину 5б против часовой -стрелки, чем и создается усилие подпора материала в щель. Это усилие снимается за счет пружин б9 в случае остановки дробилки или при работе ее вхолостую. Когда в подпоре материала, например при исследовании новых валков, нет необходимости, сектор 63 стопорится пальцем 73. По мере необходимости усилие подпора регулируется натяжением пружин б9 с помощью винтового устройства 70. Корректировка параметров дробления V и J с помощью одномоторного автоматического клиноременного вариатора и загрузочного механизма предложенной конструкции дает возможность сохранения производительности дробления примерно на первоначальном уровне, позволяет максимально использовать дефицитные рабочие валки по диаметру, например, в пределах 0 500 - ЗбО в вальцовых дробилках для размола каменной соли,, Кроме того, в предложенной конструкции при одномоторном приводе достигаются простота приводной системы, удобство в управлении машиной, снижаются габариты дробилки, обеспечивается заданная дифференциация валков применением зубчатой межвалковой трансмиссии и достигается безопасность работы исключением индивидуальных ременных приводов валков. Формула изобретения 1. Двухвалковая дробилка, содержащая смонтированный на опорной раме привод, корпус., быстроходный и тихоходный встречно направленные рабочие валки с опорным устройством, а также загрузочный механизм, отличающаяся тем, что, с целью упрощения конструкции привода и сохранения производительности дробления при многократном использовании рабочих валкоа, дробилка снабжена двойным одноплечим рычагом, плечи которого жестко соединены между собой в виде П-образной рамы, шарнирно закрепленной на корпусе, и между плечами рычага установлен быстроходный рабочий валок, при этом привод снабжен клиноременним вариатором, ведомый шкив которого со единен с рычагом, а загрузочный меха низм выполнен в виде захватывающего материал валка, соединенного посредством ременной передачи с быстроходным валком, и двух поворотных направляющих пластин, кинематически связанных между собой посредством зу чатых секторов, один из которых снаб жен кривошипом, несущим отклоняющий силовой ролик ременной передачи. 2. Дробилка по п. 1, отличающаяся тем, что она снабжен а межвалковой зубчатой рычажной трансмиссией, установленной на одном из плеч рычага. 3. Дробилка по п. 1, о т л и ч а ю щ а я с я тем, что рычаг связан с опорной рамой посредством винтовых стяжек. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 279328, кл. В 02 С , 1968. 2.Сахоненко А, В. и др. Валковая дробилка с принудительной подачей обрабатываемого материала. Строительные и дорожные машины, № 2, . 1976, с. 2if. фуг.д , f( Iff 2 7 4 ЛЛ ..JS Lv ;;CJt-i ft,1 - - т ..

f7

Фиг. 5 J J JJ 0/J

70

5д

/ .5г

67

Авторы

Даты

1982-02-07—Публикация

1979-05-28—Подача