Изобретение относится к строительным материалам и предназначено для производства жаростойких теплоизоляционных изделий.

Цель изобретения - увеличение остаточной прочности изделий при эксплуатации и термостойкости, а также снижение энергоемкости их производства.

В качестве основного сырья в предлагаемой смеси используют отходы керамической промышленности.

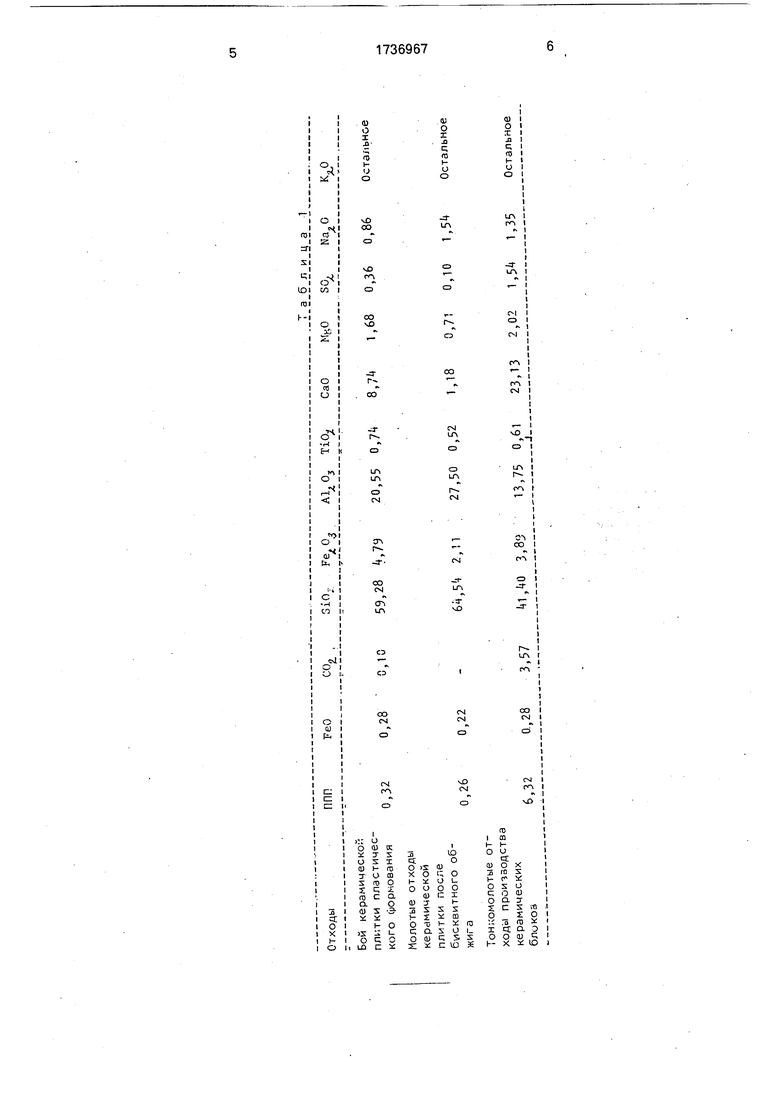

Химический состав отходов приведен в табл.1.

В качестве огнеупорного глинистого сырья можно использовать любые глины и каолины с содержанием А120з не менее 28%.

Увеличение остаточной прочности, т е устранение разупрочнения материала при эксплуатации, обеспечивается использованием в смеси алюмосиликатных заполнителей, обладающих специфическими свойствами, в сочетании с огнеупорными глинистым сырьем и фосфатным связующим НзРОз. Крупный заполнитель (бой плитки пластического формования) является более

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318771C1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Сырьевая смесь для изготовления слоистого,конструктивно-теплоизоляционного элемента | 1982 |

|

SU1020410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2327666C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2324668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2324669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2349563C2 |

| Сырьевая смесь для изготовления огнестойкого припаса | 1980 |

|

SU958393A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ ДЛЯ НИХ | 2007 |

|

RU2353992C2 |

Изобретение относится к строительным материалам и предназначено для производства жаростойких теплоизоляционных изделий. Сущность изобретения: сырьевая смесь содержит, мас.%: ортофосфорная кислота 12 - 18; бой керамической плитки пластического формования фракции 1,5 - 3,0 мм 35 - 55; молотые отходы керамической плитки после бисквитного обжига фракции 1,5 мм 20 - 27; огнеупорное глинистое сырье 10 - 15; тонкомолотые отходы производства керамических блоков фракции 0,16 мм 3 - 5; Сырьевую смесь готовят в смесителе принудительного действия в течение 3-5 мин, пропускают через протирочное сито для гомогенизации смеси и удаления случайных включений и подают в расходный бункер гидравлического пресса. Изделия формуют при удельном усилии 10 - 12 МПа и перемещают на сушильные контейнеры. Термостойкость изделий 155 - 160теплосмен, остаточная прочность после нагревания до 1000°С 96 - 98%, энергоемкость на 1 т продукции 17 кВт.ч. 3 табл. +якст IV.

,

активным по отношению к фосфатному связующему, чем мелкий (молотые отходы керамической плитки после бисквитного обжига), и обеспечивает образование связей по поверхности зерен. Эта AI - Р-связь препятствует возгонке PaOs, которая разуп- рочняет материал. Мелкий заполнитель является источником образования SiPaO, который препятствует кристобалитизации AIP04, также вызывающей разрушение структуры материала при эксплуатации. Добавка - тонкомолотые отходы производства керамических блоков, содержащая значительное количество СаО и МдО, обеспечивает твердение отформованных изделий при нормальной температуре, что позволяет исключить процесс термообработки и снизить энергоемкость производства. Кроме того, огнеупорное глинистое сырье в сочетании с мелким заполнителем (низкожженая глина после бисквитного обжига) обеспечивает повышенную пластичность смеси, что позволяет использовать формовочное оборудование меньшей мощности и дополнительно понижает энергозатраты.

Количественное соотношение компонентов смеси рассчитано теоретически и подтверждено экспериментально с целью получения теплоизоляционных изделий с оптимальными механическими, термическими и теплофизическими свойствами. Соотношение крупного и мелкого заполнителя установлено из расчета как оптимальной упаковки зерен и структурообразования, так и с учетом их активности к фосфатному связующему и фазовому составу образующихся алюмо- и силикофосфатов. Содержание ортофосфорной кислоты определяется связыванием всего количества PaOs в устойчивые соединения. Введение добавки - от- вердителя - в предлагаемых пределах обеспечивает оптимальные технологические свойства смеси - жизнеспособность, формуемость и сроки схватывания.

Запредельное содержание компонентов в смеси ведет к ухудшению физико-технических свойств получаемых теплоизоляционных изделий.

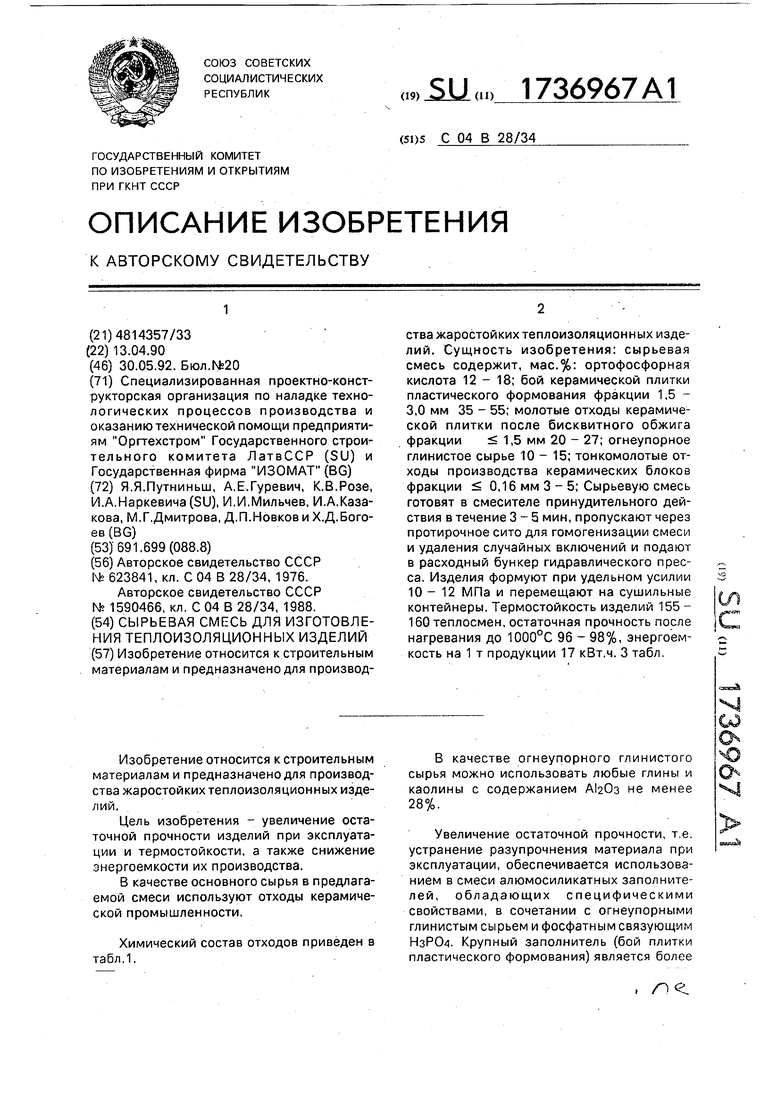

Составы по конкретным примерам исполнения приведены в табл.2.

Сырьевую смесь готовят в смесителе принудительного действия в течение 3-5

мин, пропускают через протирочное сито для гомогенизации смеси и удаления случайных включений и подают в расходный бункер гидравлического пресса. Изделия

формуют при удельном усилии 10 - 12 МПа и перемещают на сушильные контейнеры. Сроки схватывания смеси при нормальной температуре (18 -22°С) составляют 8- 12 ч. После суточного отверждения изделия приобретают транспортную и монтажную прочность и их направляют на склад или в эксплуатацию.

Физико-технические свойства теплоизоляционных изделий из составов смеси

по примерам 1 -4и известной смеси приведены в табл.3.

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционных изделий, включающая ор- тофосфорную кислоту, крупный и мелкий алюмосиликатный заполнитель и огнеупорное глинистое сырье, отличающаяся тем, что, с целью увеличения остаточной прочности изделий при эксплуатации и тер- мойстойкости и снижения энергоёмкости их производства, она содержит в качестве крупного заполнителя бой керамической плитки пластического формования фракции 1,5-3 мм, в качестве мелкого заполнителя молотые отходы керамической плитки после бисквитного обжига фракции 1,5 мм и дополнительно тонкомолотые отходы про- изводства керамических блоков фракции 0,16 мм при следующем соотношении компонентов, мас.%:

Ортофосфорная кислота12-18

Бой керамической плитки пластического формования фракции 1,5-3 мм35-55 Молотые отходы керамической плитки после бисквитного обжига

фракции 1,5мм20-27

Тонкомолотые отходы производства керамических блоков фракции 0,16 мм3-5 Огнеупорное глинистое

сырьеОстальное

блица 1 ОтходыППРFeOCO GiO ре/ 0 Al 0} TiO-jCaO1%0 SO Na OKJD

0,320,280,10

0,26

0.22

ходы производства

керамических

блоко 6,320,283,57М,0 3,8313,75 0,61 23,13 2,02 1,5 1,35Остальное

т.,. .,., .. А. - М- - - - - ™.-М-1-.... «. - .«,- .в-.- - -.J- - - --Ч- -.- - - -.- - - «.- - - - -,-- .- - --.- - - - - - «в- - 59)28 МЭ20,55 0,7 8,7 1,68 0,36 0,86Остальное

-J w

О) СО О)

J

0.22

6н,5«. 2,1127,50 0,52 1,18 0,71 0.10 1,5 Остальное

Кажущаяся плот.юсть,

кг/мз ,6

Прочность на сжатие,

МПа13,

Термостойкость, количество теплосмен (800ЛС - воздух) 1-50

Коэффициент теплопроводности, Вт/м-К 0,3

Температура термообработки, С

Остаточнач прочность после нагревания до 10004, %92

Энергоемкость :;а 1 т продукции:

технологическое топливо, к усл.

топл.

электроэнергия,

кВт-ч17

Т а бл и ц а 2

1,50

13,0

155

0,3

17

,45 12,6

160 0,33

1,50 13,4

155 0,34

стественное таермен;-;Ј -18-22. 36 9S 96

17

17

1,45 11,5

120

0,33

120-150

73

38 28

| Сырьевая смесь для изготовления легкого жаростойкого ботона | 1976 |

|

SU623841A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления жаростойких теплоизоляционных изделий | 1988 |

|

SU1590466A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-05-30—Публикация

1990-04-13—Подача