Изобретение относится к способам получения очищенного дизельного топлива и может быть использовано в нефтеперерабатывающей промышленности на установках гидроочистки дизельного топлива.

Известен способ получения очищенного дизельного топлива путем гидроочистки дизельных фракций и последующей ректификации гидрогенизата с образованием очищенного дизельного топлива и бензинового отгона. Отпарка дизельных фракций в ректификационной колонне от сероводорода осуществляется водяным паром. При этом выход очищенного дизельного топлива составляет 94-95%.

Однако согласно этому способу образуется до 2-3 мас.% низкокачественного бензинового отгона, который имеет высокий конец кипения, низкое октановое число, высокую концентрацию сероводорода. На заводе возникают серьезные трудности при переработке этого бензинового отгона. Кроме того, отпарка водяным паром приводит к повышенным энергозатратам и попаданию

воды в дизельное топливо, что при дренажировании увеличивает потери дизельного топлива.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения очищенного дизельного топлива, включающий каталитическое гидрирование дизельной фракции и последующую ректификацию гидрогенизата с образованием очищенного дизельного топлива и бензинового отгона, причем в сырье установки гидроочистки вводится остаточный продукт каталитической очистки бензинов в количестве 0,5-0,3 мас.%. При этом выход очищенного дизельного топлива возрастает до 97,1 мас.%. Отпарка очищенной дизельной фракции от сероводорода в ректификационной колонне осуществляется водяным паром.

Однако известный способ характеризуется недостаточно высоким выходом очищенного дизельного топлива, отсутствием данной добавки на каждом НПЗ. повышенС/

с

V,

00

о

43

4D

ю

ными энергозатратами на выработку пара и потерями дизельного топлива от попадания в него воды после конденсации.

Цель изобретения - повышение выхода целевого продукта и упрощение технологии процесса.

Поставленная цель достигается каталитическим гидрированием дизельной фракции е присутствии в сырье добавки - бензинового отгона, полученного при ректификации гидрогенизата, взятого в количестве 0,5-1,9 мас.% на исходное сырье.

Указанное количество позволяет повысить выход гидроочищенного дизельного топлива до 98,0%, уменьшить энергетические затраты и потери товарного дизельного топлива, исключить подачу водяного пара в низ ректификационной колонны.

Способ осуществляют на установке, состоящей из реактора и ректификационной колонны, с верха колонны выводят бензиновый отгон и вводят его в сырьевую линию перед реактором гидроочистки в 0,5- 1,9 мас.% в расчете на сырье, а подача водяного пара в низ ректификационной колонны прекращается, так как отпаривающие функции выполняет бензиновый отгон. Процесс очистки ведут при 360°С, давлении 30 атм, массовой скорости подачи сырья 4 ч

-1

Пример В качестве сырья используют прямогонное дизельное топливо, имеющее следующие физико-химические свойства: плотность 835 кг/м ; содержание серы 0,72 мас.%; фракционный состав, °С: н.к. 193, 10% - 235, 30% - 257, 50% - 279, 90% - 326, к.к. 358, выход 98%.

В процессе используют алюмокобзльт- молибденовый катализатор марки ГДС, имеющий следующие характеристики: насыпная плотность 0,65 г/см3; радиус пор 50 А; объем пор 0,6 см /г; удельная поверхность 240 м2/г; размер гранул 1,5 мм.

Химический состав, % мае.: оксид никеля 5,5; оксид молибдена 18,0; оксид кобальта 0,2; оксид кремния 4,0; оксид фосфора 3,0; оксид натрия 0,1; оксид алюминия ос- тальное.

В качестве добавки использовали бензиновый отгон гидроочистки дизельного топлива, который имеет следующие характеристики: плотность 735 кг/м3; содержание серы 0,003 мас.%; содержание растворенного сероводорода 0,05 мас.%: содержание азота 0,00043 мас.%; О.Ч. по моторному методу 49,3.

Фракционный состав добавки, °С: н.к. 72, 10% - 94, 50% - 118, 90% - 179, к.к 208.

Групповой углеводородный состав добавки, мас,%; непредельные 1,8; нафтеновые 33,2; парафиновые 56,3; ароматические 8,7. Добавка является продуктом той же установки, на которой ведется процесстидро- очистки, что также является одним из преимуществ данного способа. Процесс проводили на пилотной установке гидроге- низационных процессов,

Условия процесса: температура 360°С: давление 30 атм; массовая скорость подачи сырья 4 ч ; подача водородсодержащего газа 80 л/ч. Затем гидрогенизат разгоняли на

ректификационной колонне с получением дизельного топлива и бензинового отгона.

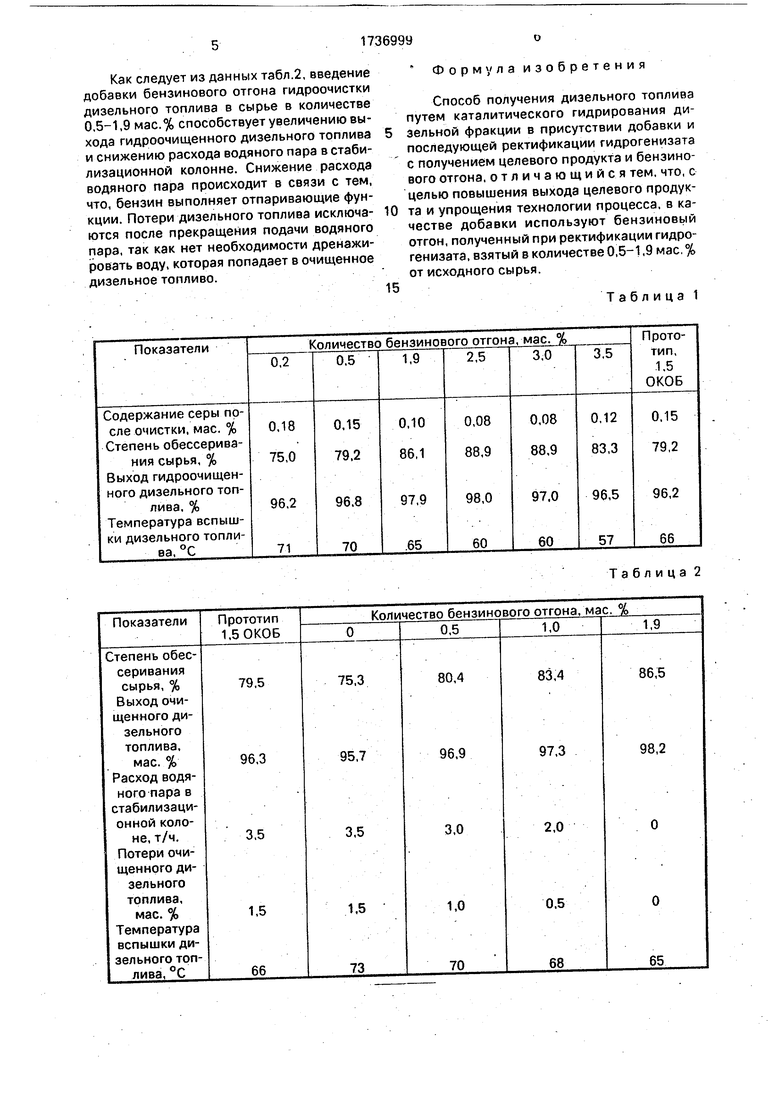

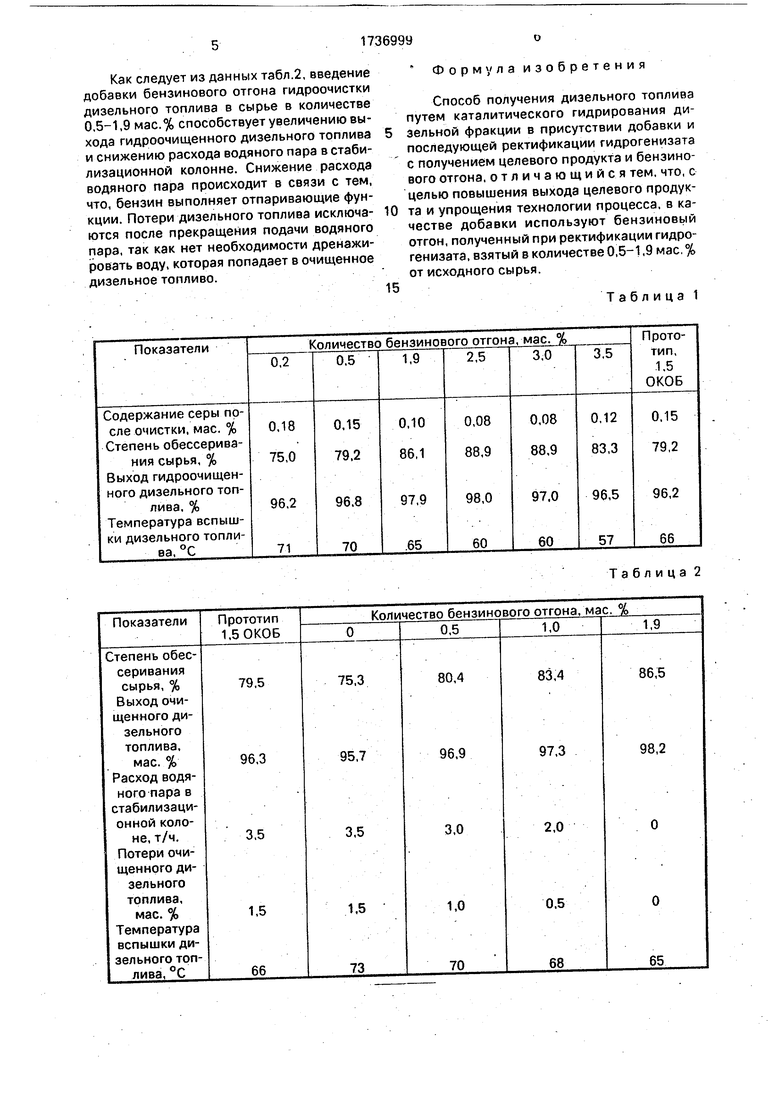

В табл.1 представлены результаты по способу получения гидроочищенного дизельного топлива по предлагаемому способу и известному с использованием в качестве добавки остатка каталитической очистки бензинов в количестве 15 мас.% (ОКОБ).

Как следует изданных табл.1, введение

добавки бензинового до 1,9 мас.% увеличивает выход гидроочищенного дизельного топлива на 1,7 мас.% по сравнению с прототипом. В то же время при введении

2,5 мас.% добавки температура вспышки гидроочищенного дизельного топлива падает ниже 650°С, что уже не соответствует ГОСТ Поэтому оптимальной концентрацией добавки является 0,5-1,9 мас.% в

расчете на сырье. Необходимо отметить, что с увеличением количества добавки растет степень обессеривания сырья.

П р и м е р 2. Процесс гидроочистки

дизельного топлива проводят на промышленной установке производительностью 1.2 млн.т./год по сырью.

В качестве сырья используют прямогон- ную дизельную фракцию, в качестве добавки - бензиновый отгон гидроочистки этой же установки. Свойства сырья и добавки соответствуют примеру 1. Условия гидроочистки аналогичны примеру 1. На установке использовали-катализатор ГКД-202,

0 имеющий следующие характеристики: насыпная плотность 650 кг/м3; индекс прочности 2,2 кг/мм; удельная поверхность 220 м /г; обьем пор 0,49 см /г; размер гранул: диаметр 1,5 мм: длина 5,0 мм; химиче5 ский состав, мас.%: оксид никеля 4.2; оксид молибдена 14,7; оксид натрия 0,2; оксид алюминия остальное; промотирующая добавка - цеолит CoHNaY, срок службы катализатора 6 лет.

Результаты представлены в табл. 2.

Как следует из данных табл.2, введение добавки бензинового отгона гидроочистки дизельного топлива в сырье в количестве 0,5-1,9 мас.% способствует увеличению выхода гидроочищенного дизельного топлива и снижению расхода водяного пара в стабилизационной колонне. Снижение расхода водяного пара происходит в связи с тем, что, бензин выполняет отпаривающие функции. Потери дизельного топлива исключаются после прекращения подачи водяного пара, так как нет необходимости дренажировать воду, которая попадает в очищенное дизельное топливо.

0

5

Формула изобретения

Способ получения дизельного топлива путем каталитического гидрирования дизельной фракции в присутствии добавки и последующей ректификации гидрогенизата с получением целевого продукта и бензинового отгона, отличающийся тем, что, с целью повышения выхода целевого продукта и упрощения технологии процесса, в качестве добавки используют бензиновый отгон, полученный при ректификации гидрогенизата, взятый в количестве 0,5-1,9 мае % от исходного сырья.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2140967C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ | 2020 |

|

RU2762672C1 |

| СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2007 |

|

RU2323958C1 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2378322C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| Способ гидроочистки топлив | 1982 |

|

SU1086007A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2039788C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378321C1 |

Применение: нефтепереработка. Сущность изобретения: дизельную фракцию подвергают каталитическому гидрированию в присутствии 0,5-1 мас.% бензинового отгона, получаемого при ректификации гид- рогенизата исходной дизельной фракции. 2 табл. .

Таблица 2

| Бондаренко Б.И | |||

| Альбом технологических схем процессов переработки нефти и газа | |||

| М.: Химия, 1983, с.46 | |||

| Способ гидроочистки дизельного топлива | 1984 |

|

SU1227651A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-05-30—Публикация

1990-05-15—Подача