Изобретение относится к станкостроению : и может быть использовано для финишной i обработки отверстий в машиностроении. ; Цель изобретения - расширение техно- j логических возможностей станка, путем ав- : томатизации изменения колебательных I движений заготовки.

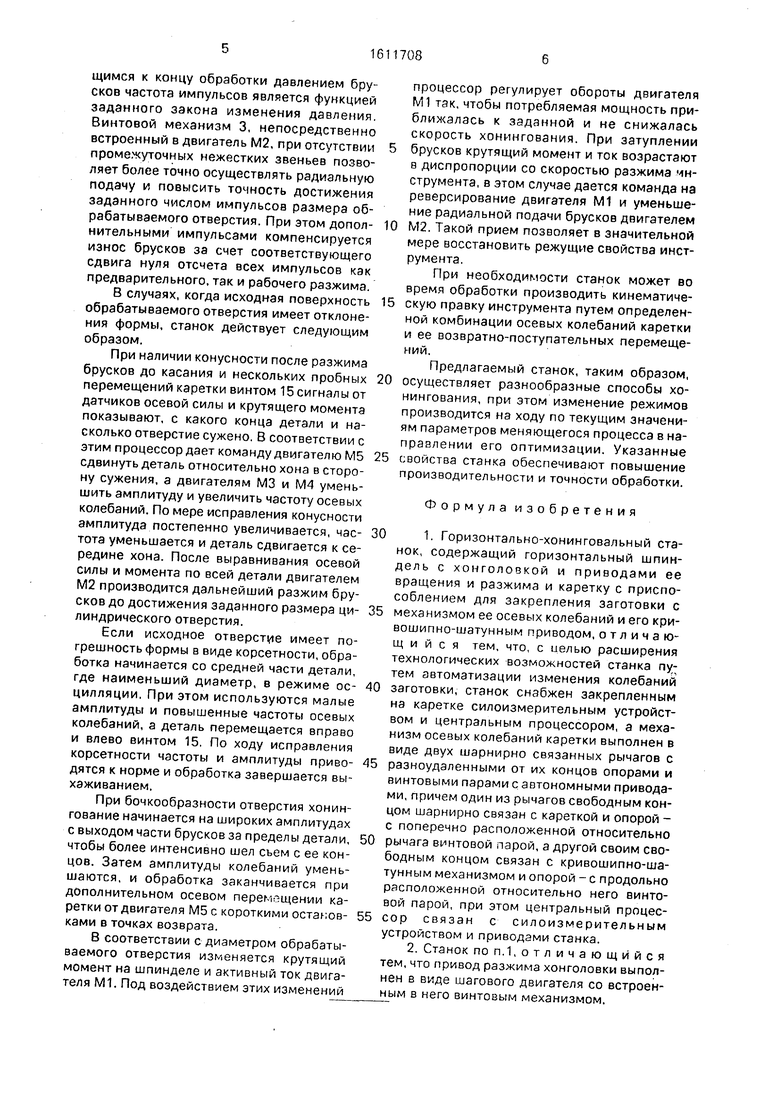

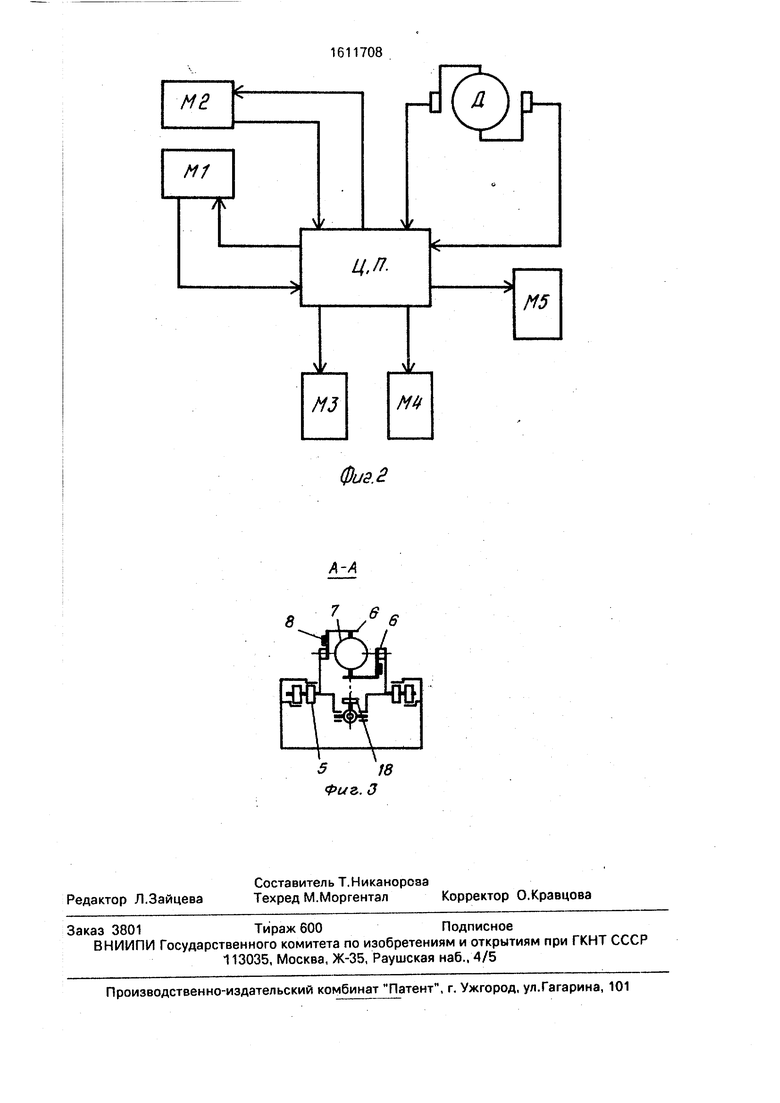

I На фиг.1 показана кинематическая схе- I ма станка; на фиг.2 - функциональная схе- I ма; сечение А-А на фиг.1-на фиг.З.

I Горизонтально-хонинговальный станок I содержит шпиндель 1, который через клино- ременную передачу связан с электродвигателем Ml. Внутри шпинделя пропущен разжимной шток, имеющий на конце конус, находящийся в контакте с брусками хонго- 1 ловки 2. Другой конец штока через шари- I ковую опору соединен с винтовым I механизмом 3, встроенным в шаговый элек- I тродвигатель М2. Каретка 4, установленная на сдвоенных роликах 5, может легко перемещаться по направляющим, форма которых обеспечивает беззазорное сопряжение с роликами. На каретке установлено силоиз- I мерительное устройство, состоящее из двух : Г-образных упругих пластин 6. Начальные : элементы пластин жестко закреплены на ка- I ретке, а конечные элементы шарнирно сое- ;динены с держателем 7 детали Д. Такая I конструкция не только позволяет с по- I мощью тензодатчиков 8 измерять крутящий I момент и осевую силу, но может компенси- |равать радиальное и угловое биение хонго- 1ловки 2. Механизм осевых движений каретки состоит из вариационного 9 и диф- ;ференциальногого 10 рычагов, соединенных Iпоследовательно, т.е. конец одного рычага :связан тягой с началом другого. Средняя |опора вариационного рычага 9 закреплена :на гайке продольного винта 11 и может пе- ремещаться по вертикальным направляющим с приводом от электродвигателя МЗ, а сам рычаг от перемещения удерживается маятниковой подвеской 12. Начало рычага 9 шатуном 13 соединено с кривошипом чер- вячной передачи 14, которая сблокирована с электродвигателем М4,

Дифференциальный рычаг 10 в противоположность рычагу 9 имеет среднюю опору, которая может перемещаться в поперечном по отношению к рычагу направлении от го- :ризонтального винта 15, связанного червячной передачей с электродвигателем М5, Конец рычага 10 шарнирно соединен со штангой 16, закрепленной во втулке 17, ко- Торая на цапфах установлена на каретке 4. Фиксатор 18 служит для установки началь- його положения каретки в зависимости от Длины инструмента и в качестве предохранителя при внезапной осевой перегрузке.

Все пять двигателей М1-М5 имеют регулируемые частоты вращения и, за исключением М4, реверсивные. Они функционально связаны между собой подключением к введенному в станок центральному процессору ЦП (фиг.2). К входу процессора подключены датчики крутящего момента и осевой силы от силоизмерительнбго устройства держателя детали Д, а также нагрузоч- ные датчики активного тока шагового двигателя М2 и двигателя Ml вращения шпинделя.

Горизонтально-хонинговальный станок работает следующим образом.

От электродвигателя Ml через клиноре- менную передачу вращение сообщается шпинделю 1. Каретка 4 с детальюД перемещается в рабочую позицию через штангу 16 и рычаг 10 винтом 15 от двигателя М5. Одновременно рычагу 9 от кривошипно-ша- тунного механизма 13, 14 и двигателя М4 сообщается качательное движение относительно средней опоры, которое через тягу передается нижнему плечу рычага 10. Таким образом, дифференциальный рычаг 10 складывает или вычитает колебательное и поступательное движения, а результирующее движение сообщает каретке 4. При этом среднее положение каретки может перемещаться вправо или влево двигателем М5 без остановки осевых колебаний. Амплитуда осевых колебаний каретки определяется положением средней опоры вариационного рычага 9, при смещении опоры вниз амплитуда увеличивается, а при подъеме опоры уменьшается, поскольку изменяется соотношение плеч рычага. Вариация передаточного отношения или диапазон изменений амплитуд, достигающий в данном устройстве 16-ти, достаточен для различных режимов хонингования. Амплитуды и частоты колебаний каретки изменяются на ходу по команде ЦП двигателями МЗ и М4.

Вместе с вращением шпинделя и осевыми движениями каретки производится разжим хонголовки 2 шаговым двигателем М2 через винтовой механизм 3. Предварительный разжим идет в ускоренном темпе с большой частотой импульсов, подаваемых на двигатель М2, ротор которого с винтовым механизмом 3 на каждый импульс поворачивается на угловой шаг 1/16 оборота. Во время касания брусков обрабать1ваемого отверстия из-за сопротивления разжимного штока активный ток импульсов возрастает, и ЦП дает команду на рабочий разжим. Могут быть реализованы различные программы разжима, при дозированной подаче импульсы подаются на каждый ход каретки, работе с постоянным или уменьшающимся к концу обработки давлением брусков частота импульсов является функцией заданного закона изменения давления Винтовой механизм 3, непосредственно встроенный в двигатель М2, при отсутствии промежуточных нежестких звеньев позволяет более точно осуществлять радиальную подачу и повысить точность достижения заданного числом импульсов размера обрабатываемого отверстия. При этом дополнительными импульсами компенсируется износ брусков за счет соответствующего сдвига нуля отсчета всех импульсов как предварительного, так и рабочего разжима В случаях, когда исходная поверхность обрабатываемого отверстия имеет отклонения формы, станок действует следующим образом.

При наличии конусности после разжима брусков до касания и нескольких пробных перемещений каретки винтом 15 сигналы от датчиков осевой силы и крутящего момента показывают, с какого конца детали и насколько отверстие сужено.В соответствии с

этим процессор дает команду двигателю М5 сдвинуть деталь относительно хона в сторону сужения, а двигателям МЗ и М4 уменьшить амплитуду и увеличить частоту осевых колебаний. По мере исправления конусности амплитуда постепенно увеличивается частота уменьшается и деталь сдвигается к середине хона. После выравнивания осевой силы и момента по всей детали двигателем MZ производится дальнейший разжим брусков до достижения заданного размера цилиндрического отверстия.

Если исходное отверстие имеет погрешность формы в виде корсетности. обработка начинается со средней части детали где наименьший диаметр, в режиме осцилляции. При этом используются малые амплитуды и повышенные частоты осевых колебаний, а деталь перемещается вправо и влево винтом 15. По ходу исправления корсетности частоты и амплитуды приводятся к норме и обработка завершается выхаживанием.

При бочкообразности отверстия хонин- гование начинается на широких амплитудах вь1ходом части брусков за пределы детали тобы более интенсивно шел сьем с ее конов. Затем амплитуды колебаний уменьаются, и обработка заканчивается при ополнительном осевом перемещении каетки от двигателя М5 с короткими остановами в точках возврата.

В соответствии с диаметром обрабатыаемого отверстия изменяется крутящий омент на шпинделе и активный ток двигаеля Ml. Под воздействием этих изменений

ь 40 Ь ЬО ьь

-

процессор регулирует обороты двигателя Ml так. чтобы потребляемая мощность приближалась к заданной и не снижалась скорость хонингования. При затуплении b брусков крутящий момент и ток возрастают в диспропорции со скоростью разжима мн- струмента, в этом случае дается команда на реверсирование двигателя М1 и уменьше- 1п ГГ-f подачи брусков двигателем IU М2. Такой прием позволяет в значительной мере восстановить режущие свойства инструмента.

При необходимости станок может во время обработки производить кинематиче- 1Ь скую правку инструмента путем определенной комбинации осевых колебаний каретки

и ее возвратно-поступательных перемещений.

Предлагаемый станок, таким образом 0 осуществляет разнообразные способы хонингования. при этом изменение режимов производится на ходу по текущим значениям параметров меняющегося процесса в на- правлении его оптимизации. Указанные Ь свойства станка обеспечивают повышение производительности и точности обработки.

Формула изобретения

301. Горизонтально-хонинговальный станок, содержащий горизонтальный шпиндель с хонголовкой и приводами ее вращения и разжима и каретку с приспо- соблением для закрепления заготовки с ь механизмом ее осевых колебаний и его кри- вошипно-шатунным приводом, отличающийся тем. что. с целью расширения технологических возможностей станка пу- тем автоматизации изменения колебаний 40 заготовки, станок снабжен закрепленным на каретке силоизмерительным устройством и центральным процессором, а механизм осевых колебаний каретки выполнен в виде двух шарнирно связанных рычагов с Ь разноудаленными от их концов опорами и винтовыми парами с автономными приводами, причем один из рычагов свободным концом шарнирно связан с кареткой и опорой - с поперечно расположенной относительно О рычага винтовой парой, а другой своим свободным концом связан с кривошипно-ша- тунным механизмом и опорой - с продольно расположенной относительно него винто- вой парой, при этом центральный процес- ь сор связан с силоизмерительным устройством и приводами станка.

2. Станок по п.1,отличающийся тем. что привод разжима хонголовки выполнен в виде шагового двигателя со встроен- 1 него винтовым механизмом.

мг

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальный станок | 1988 |

|

SU1682138A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

| Хонинговальная головка | 1990 |

|

SU1743821A1 |

| ГОРИЗОНТАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036776C1 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2424102C2 |

| Станок для хонингования плоских поверхностей | 1988 |

|

SU1683992A1 |

| Устройство для хонингования | 1981 |

|

SU975359A1 |

| Механизм разжима брусков хонинговального станка | 2015 |

|

RU2617186C2 |

| Способ хонингования гильз цилиндров двигателей внутреннего сгорания | 1988 |

|

SU1611706A1 |

| Хонинговальная головка | 1990 |

|

SU1781011A1 |

Изобретение относится к станкостроению, может быть использовано для финишной обработки отверстий и позволяет расширить технологические возможности станка путем автоматизации изменения колебаний заготовки. Горизонтально-хонинговальный станок, содержащий горизонтальный шпиндель 1 с хонголовкой 2 и приводами ее вращения и разжима и каретку 4 с приспособлением для закрепления заготовки с механизмом ее осевых колебаний и его кривошипно-шатунным механизмом, снабжен закрепленным на каретке силоизмерительным устройством и центральным процессором. Механизм осевых колебаний каретки 4 выполнен в виде двух шарнирно связанных рычагов 9 и 10 с равноудаленными от их концов опорами и винтовыми парами с автономными приводами. Причем один из рычагов свободным концом шарнирно связан с кареткой, опорой - с поперечно расположенной относительно рычага винтовой парой, а другой своим свободным концом связан с кривошипно-шатунным механизмом, опорой - с продольно расположенной относительно него винтовой парой. При этом центральный процессор связан с силоизмерительным устройством и приводами станка, а привод разжима хонголовки 2 выполнен в виде шагового двигателя М2 со встроенным в него винтовым механизмом 3. 1 з.п.ф-лы, 3 ил.

//J

Фид.В

4

Mlf

| Хонинговальный станок | 1975 |

|

SU563275A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1990-12-07—Публикация

1988-07-18—Подача