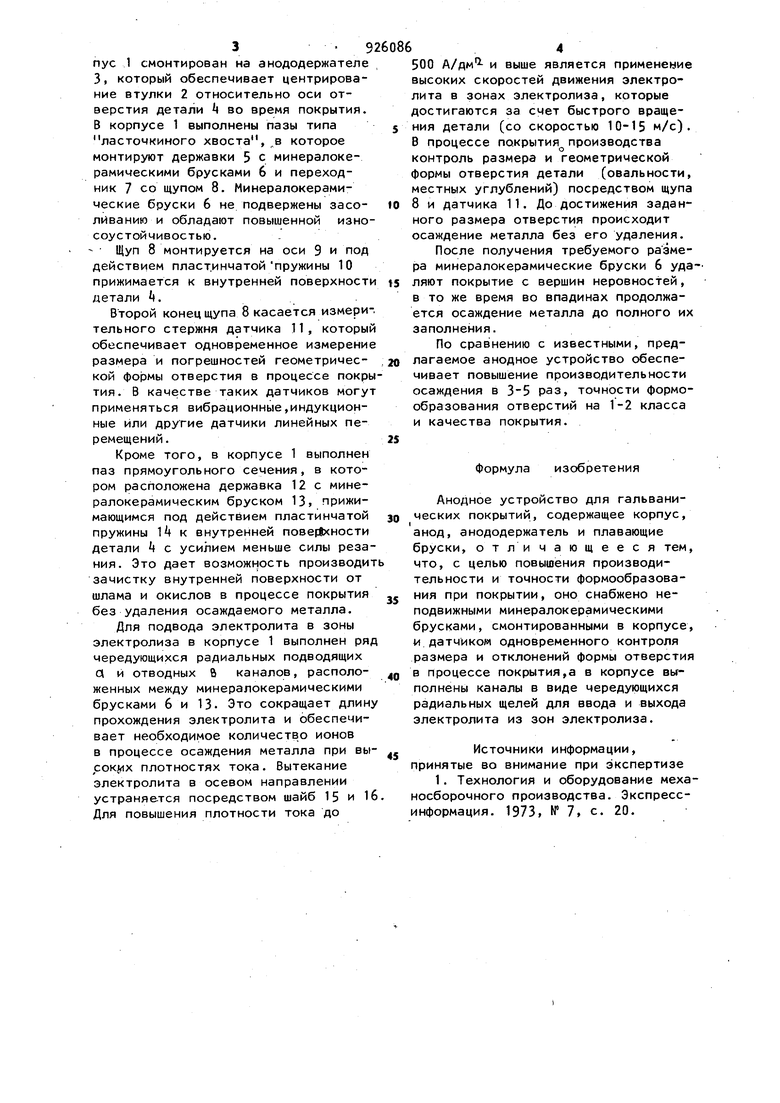

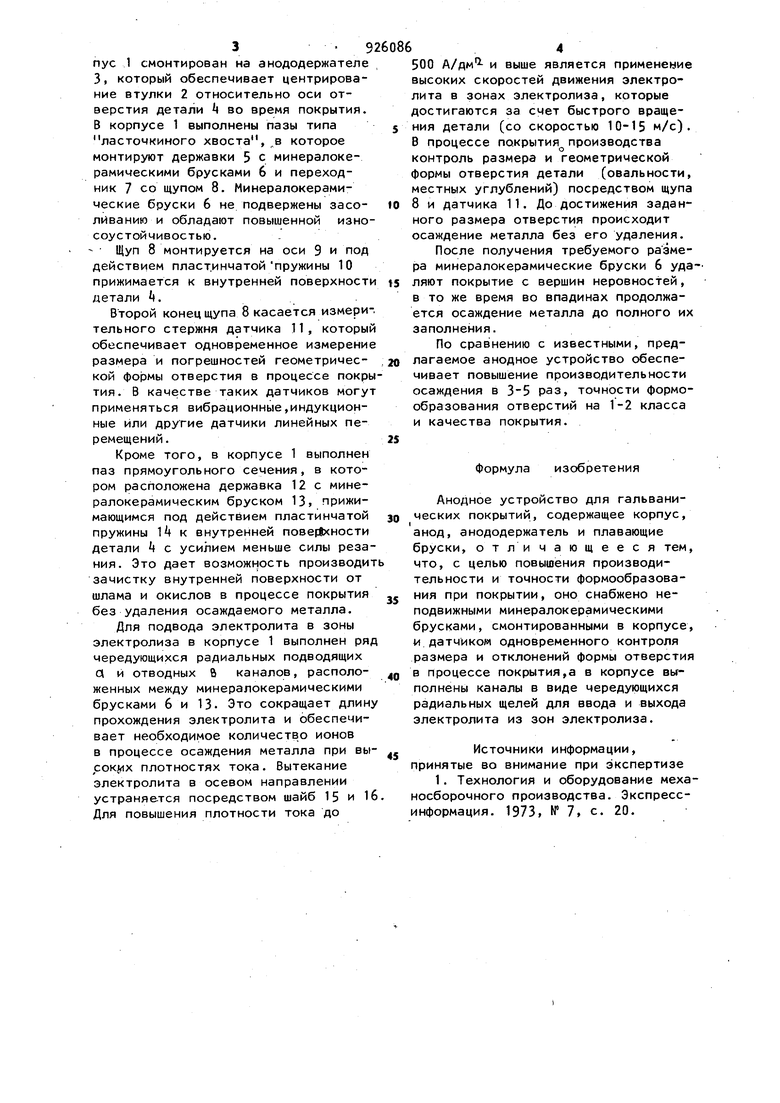

(5) АНОДНОЕ УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКИХ Изобретение относится к гальваническим покрытиям и может быть использовано при изготовлении и восстановлении изношенных поверхностей вкладышей подшипников и втулок,применяемых в различных отраслях машиностроения. Наиболее близким к предлагаемому является анодное устройство для галь ванического хонингования, содержащее корпус, плавающие абразивные бруски и систему автоматического контроля размера отверстия покрываемой детали tl. Однако в известном устройстве удв ление части осаждаемого металла происходит в процессе покрытия, а ие после достижения заданного размера отверстия, что снижает производитель ность и увеличивает энергоемкость процесса. Кроме того, отсутствует стабильность в измерении размеров отверстия во Bpefw покрытия из-за ПОКРЫТИЙ наличия погрешностей геометрической формы. Цель изобретения - повышение производительности и точности формообразования при покрытии. Поставленная цель достигается тем, что анодное устройство для гальванических покрытий, содержащее корпус, анод, анододержатель и плавающие бруски, снабжено неподвижными минералокерамическими брусками, смонтированными в корпусе, и датчиком одновременного контроля размера и отклонений формы отверст|1я в процессе покрытия, а в корпусе, выполнены каналы в виде чередующихся радиальных щелей для ввода и выхода электролита из зон электролиза. На фиг. 1 схематически представлено предлагаемое устройство, общий вид в разрезе; на фиг. 2 - разрез А-А на фиг.1. На корпусе 1 установлена свинцо.вая втулка 2, служащая анодом.Корnyc 1 смонтирован на анододержателе 3, который обеспечивает центрирование втулки 2 относительно оси отверстия детали k во время покрытия. В корпусе 1 выполнены пазы типа ласточкиного хвоста, в которое монтируют державки 5 с минералокерамическими брусками 6 и переходник 7 со щупом 8. Минералокерамические бруски 6 не подвержены засолИванию и обладают повышенной износоустойчивостью.

- Щуп 8 монтируется на оси 9 и под действием пласт.инчатойпружины 10 прижимается к внутренней поверхности детали i..

Второй конец щупа 8 касается измерительного стержня датчика 11, который обеспечивает одновременное измерение размера и погрешностей геометрической формы отверстия в процессе покрытия. В качестве таких датчиков могут применяться вибрационные,индукционные или другие датчики линейных перемещений .

Кроме того, в корпусе 1 выполнен паз прямоугольного сечения, в котором расположена державка 12 с минералокерамическим бруском 13, прижимающимся под действием пластинчатой пружины 14 к внутренней повер|хности детали Ц с усилием меньше силы резания. Это дает возможность производит зачистку внутренней поверхности от шлама и окислов в процессе покрытия без удаления осаждаемого металла.

Для подвода электролита в зоны электролиза в корпусе 1 выполнен ряд чередующихся радиальных подводящих а и отводных В каналов, расположенных между минералокерамическими брусками 6 и 13- Это сокращает длину прохождения электролита и обеспечивает необходимое количество ионов в процессе осаждения металла при выcoKj ix плотностях тока. Вытекание электролита в осевом направлении устраняется посредством шайб 15 и 16 Для повышения плотности тока до

500 А/дм и выше является применение высоких скоростей движения электролита в зонах электролиза, которые достигаются за счет быстрого вращения детали (со скоростью 10-15 м/с), В процессе покрытия производства контроль размера и геометрической формы отверстия детали (овальности, местных углублений) посредством щупа 8 и датчика 11. До достижения заданного размера отверстия происходит осаждение металла без его удаления.

После получения требуемого размера минералокерамические бруски 6 удаляют покрытие с вершин неровностей, в то же время во впадинах продолжается осаждение металла до полного их заполнения.

По сравнению с известными, предлагаемое анодное устройство обеспечивает повышение производительности осаждения в 3-5 раз, точности формообразования отверстий на 1-2 класса и качества покрытия.

Формула изобретения

Анодное устройство для гальванических покрытий, содержащее корпус, I

анод, анододержатель и плавающие бруски, отличающееся тем, что, с целью повышения производительности и точности формообразования при покрытии, оно снабжено неподвижными минералокерамическими брусками, смонтированными в корпусе, и датчиком одновременного контроля размера и отклонений формы отверстия в процессе покрытия,а в корпусе выполнены каналы в виде чередующихся радиальных щелей для ввода и выхода электролита из зон электролиза.

Источники информации, принятые во внимание при экспертизе

1. Технология и оборудование механосборочного производства. Экспрессинформация. 1973, № 7, с. 20.

А

1

фуг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для хромирования наружных поверхностей | 1983 |

|

SU1148907A1 |

| Устройство для хромирования наружных поверхностей деталей | 1990 |

|

SU1737030A1 |

| Устройство для нанесения электролитических покрытий | 1981 |

|

SU949023A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2005 |

|

RU2281991C1 |

| Устройство для нанесения электролитических композиционных покрытий на внутреннюю поверхность деталей | 1982 |

|

SU998596A1 |

| ПРИЖИМ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2002 |

|

RU2210639C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355826C2 |

| Установка для восстановления и упрочнения валов | 1989 |

|

SU1673647A1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2005 |

|

RU2321688C2 |

| Устройство для нанесения покрытий на внутренние цилиндрические поверхности | 1986 |

|

SU1357467A1 |

Авторы

Даты

1982-05-07—Публикация

1980-10-27—Подача