Изобретение относится к металлургии цветных металлов, конкретно к получению чушковых магниевых сплавов.

Известен способ получения чушкового сплава магний-неодим-цирконий, включающий введение в магниевый расплав фторнеодима в смеси с флюсом, магний-циркониевой лигатуры и отстаивание. В этом способе в качестве сырья для получения неодима используется его фторид, а процесс восстановления сопровождается образованием значительного количества фторида магния, способствующего при оседании на дно тигля повышенным потерям магния и неодима. Кроме того, рынок фторида неодима является ограниченным.

Наиболее близким к изобретению является способ получения чушкового сплава магний-неодим-цирконий, включающий введение в расплав магния оксида неодима в смеси с флюсом и магний-циркониевой лигатуры. Реализация решения по прототипу расширяет сырьевую базу получения эффективных магний-неодимовых сплавов. Недостатком способа является снижение извлечения неодима в сплав на 1,5-8,5%

Целью предлагаемого способа является повышение степени извлечения неодима в сплав.

Цель достигается тем, что введение оксида неодима осуществляют в присутствии фторида неодима в соотношении 100:(5-15).

Суть изобретения заключается в том, что неодим восстанавливают магнием из смеси соединений оксида и фторида неодима, при этом в присутствии фторида неодима повышается общее извлечение неодима из смеси его соединений в сплав с магнием.

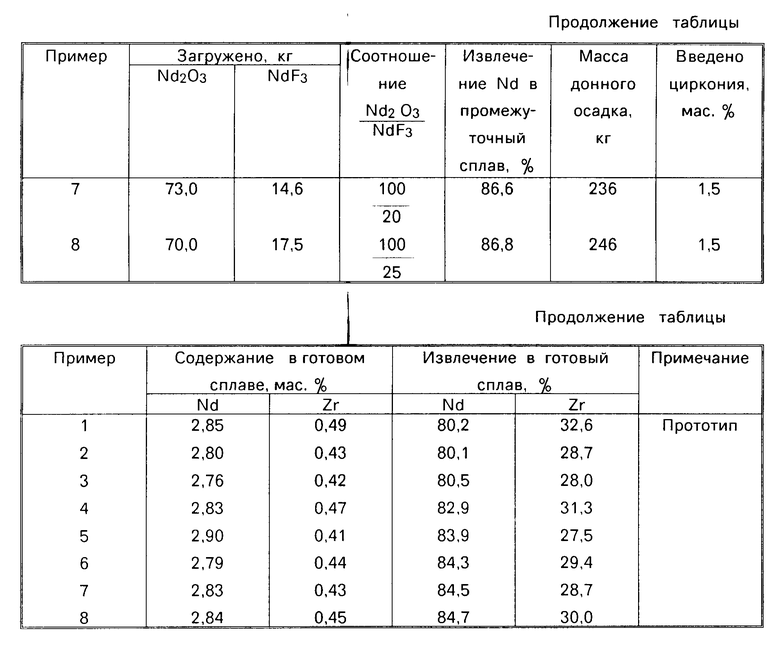

При соотношении оксида и фторида неодима более 100:5 влияние фторида незначительно, а при увеличении соотношения менее 100:15 повышения извлечения уже не наблюдается.

Опробование предложенного способа проводят следующим образом. В тигель электрической печи заливают 2000 кг жидкого магния, готовят смесь оксида неодима, фторида неодима и флюса (причем соотношение суммы фторида и оксида неодима к флюсу составляет 2:1), вводят смесь в расплав магния, перемешивают, отстаивают, отделяют донный осадок, вводят магнийциркониевую лигатуру.

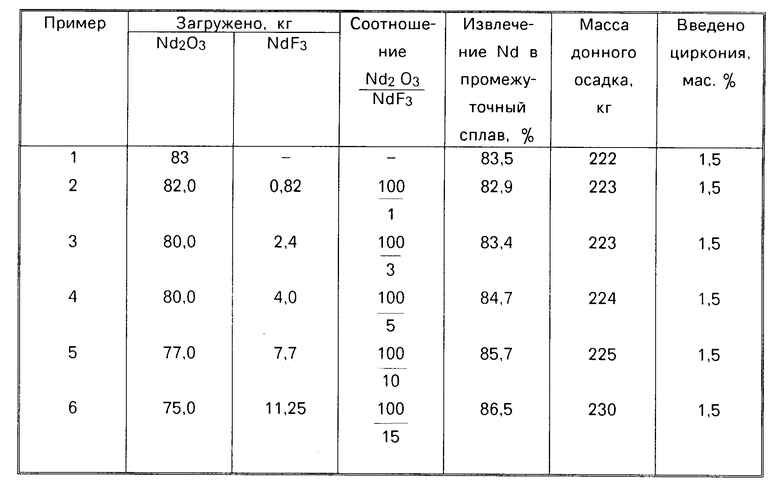

Результаты опытных плавок приведены в таблице. Опыты показывают, что с увеличением в смеси фторида неодима увеличивается не только масса донного осадка, но и извлечение неодима. Зоной оптимального соотношения оксида к фториду неодима является от 100:5 до 100:15. По сравнению с прототипом среднее извлечение неодима в готовый сплав увеличивается с 80,2 до 83,7% т.е. на 3,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ МАГНИЙ-НЕОДИМ | 2019 |

|

RU2697127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУШКОВОГО СПЛАВА МАГНИЙ-НЕОДИМ-ЦИРКОНИЙ | 1989 |

|

SU1678075A1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МАГНИЕВО-ЦИРКОНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2601718C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА С СОДЕРЖАНИЕМ ЦИРКОНИЯ БОЛЕЕ 30% ИЗ ОКСИДНОГО ЦИРКОНИЙСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2013 |

|

RU2560391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-МАГНИЕВОГО СПЛАВА НА ОСНОВЕ КРЕМНИЯ | 2002 |

|

RU2230815C1 |

| ЛИГАТУРА ДЛЯ ЖАРОПРОЧНЫХ МАГНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2682191C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2020 |

|

RU2754214C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2009 |

|

RU2421537C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ОБРАБОТКИ В ЖИДКОМ, ТВЕРДОЖИДКОМ И ТВЕРДОМ СОСТОЯНИЯХ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ОДНОРОДНОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2215057C2 |

Использование: изобретение может быть использовано при производстве сплавов системы магний редкоземельный металл. Сущность: вводят в расплав магния оксид неодима в присутствии фторида неодима в соотношении 100 (5 15) в смеси с флюсом, выдерживают, отстаивают, отделяют донный осадок, вводят магниево-цинковую лигатуру. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЧУШКОВОГО СПЛАВА МАГНИЙ-НЕОДИМ-ЦИРКОНИЙ, включающий введение в расплав магния оксида неодима в смеси с флюсом, выдержку, отстаивание, отделение донного осадка, введение магниево-циркониевой лигатуры, отличающийся тем, что, с целью повышения степени извлечения неодима в сплав, введение оксида неодима осуществляют в присутствии фторида неодима в соотношении 100 (5 15).

| Авторское свидетельство СССР N 1667396, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-10-27—Публикация

1990-07-12—Подача