Изобретение относится к нанесению тонких пленок в вакууме и может быть использовано в электронной промышленности.

Целью изобретения является упрощение конструкции устройства и повышение надежности его работы.

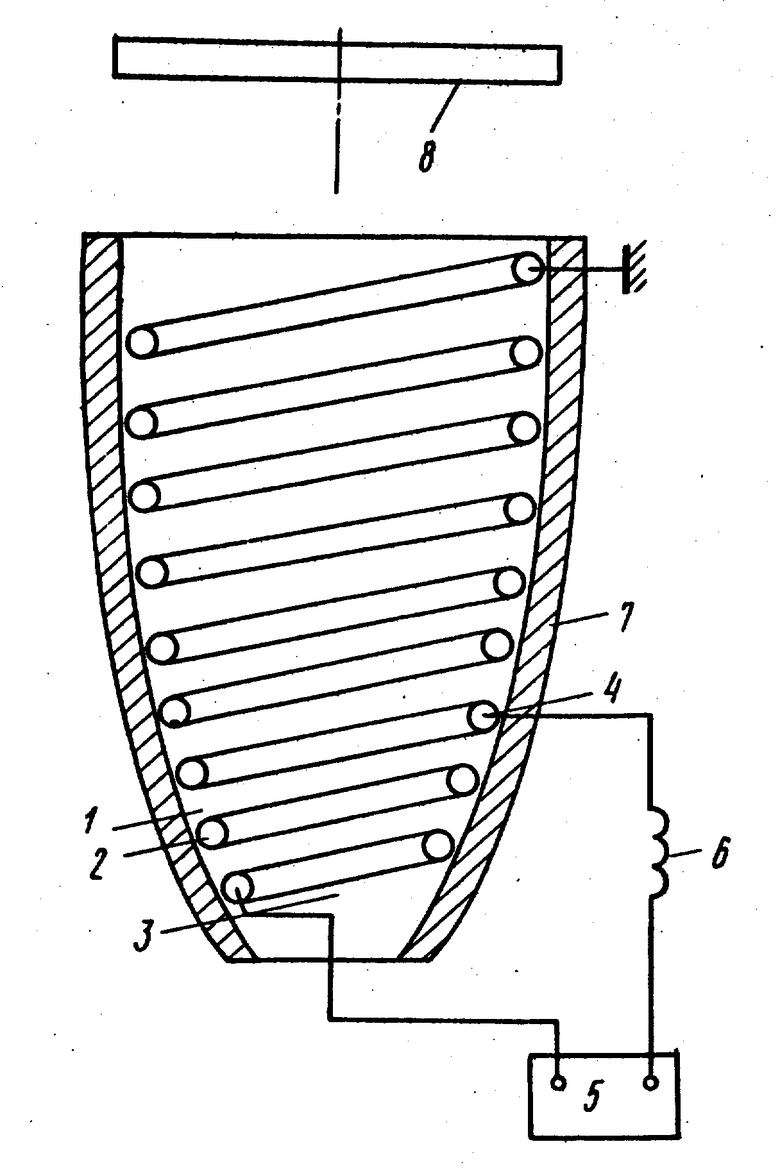

На чертеже схематично представлена конструкция устройства для нанесения тонких пленок.

Устройство содержит газоразрядную камеру 1, образованную конической спиралью 2, имеющей на начальном участке выводы 3 и 4, подключенные к генератору 5 импульсов через индуктивное сопротивление 6. Спираль охвачена корпусом 7 из немагнитного материала, открытый торец которого обращен в сторону подложки 8.

Устройство для нанесения пленок работает следующим образом.

При обеспечении в объеме газоразрядной камеры 1 общего давления приблизительно 10-4 Па от генератора 5 импульсов на выводы 3 и 4 спирали 2 подается импульс напряжения с амплитудой 100 кВ и током 40 кА в течение 5 мкс. При пропускании импульса тока по виткам спирали 2 поверхность витков вследствие вытеснения тока к поверхности быстро нагревается до температуры, при которой происходит испарение материала, нанесенного на спираль. В объеме, образованном начальным участком спирали между выводами 3 и 4, давление повышается от 10-4 до 1 - 10 Па и образуется сгусток паров металла. В это время ток в витках спадает и в результате изменения магнитного потока в окрестности спирали индуцируется вихревая ЭДС, вызывающая разряд в образующихся парах наносимого материала. В витках, расположенных к выходу сопла, также индуцируется напряжение (как в автотрансформаторе), под действием которого происходит отбор ионов наносимого материала с границы плазмы, заполнившей полость спирали, и ускорение их в направлении подложки 8.

В данном устройстве нагреву подвергается сравнительно большая поверхность витков спирали, поэтому не возникает локальной эрозии, приводящей к разрушению электродов и снижению надежности и долговечности испарителя. Кроме того, благодаря испарению материала с большой площади витков без каких-либо локальных перегревов не происходит разбрызгивания металла. Поэтому в плазме и в пучке ионов наносимого вещества отсутствует капельная фракция, что позволяет повысить качество покрытий, поскольку при обработке таким пучком поверхность изделия не загрязняется каплями материала. Сверхзвуковая образующая поверхности спирали способствует ускорению плазменного потока и не вызывает потерь скорости, так как сверхзвуковой скорости плазмы соответствует сверхзвуковой участок сопла. Такие условия течения плазмы в сопле способствуют равномерному распределению в поперечном сечении сопла скорости и концентрации части, что способствует и равномерному распределению толщины наносимой пленки.

Одним из достоинств данного устройства является простота конструкции и схемы питания, состоящей только из одного генератора импульсов, обеспечивающего нагрев поверхности спирали и испарение материала, возбуждение и горение разряда, в котором ионизируется пар, а также индуцируется высокое напряжение на витках, ускоряющее поток по направлению к выходу из сопла испарителя.

Изменение длительности импульсов легко регулируется измерением длины спирали между выводами 3 и 4 или длиной подводящих проводов, поскольку время колебательного процесса при подаче импульса зависит от волнового сопротивления цепи до генератора импульсов. При необходимости генерировать ионы материалов, из которых нельзя изготовить спираль, эти вещества наносятся на материал витков спирали. Этим устройство выгодно отличается от известного, где используемые материалы ограничены электропроводностью катода.

Благодаря конической форме спирали с профилем по образующей в виде сверхзвукового сопла концентрация поля к началу сопла (критическому сечению) увеличивается, что стабилизирует зажигание разряда. Кроме того, сверхзвуковой профиль образующий сопла необходим для получения равномерной генерации потока частиц. Это обусловлено тем, что локальное повышение давления (до 1 Па) при относительно низком общем давлении в газоразрядной камере (10-4 Па) приводит к большому перепаду давлений (несколько порядков). При таком перепаде давлений потоки ионизированных газов и плазмы формируются в виде факела, размер поперечника которого пропорционален перепаду давления, а скорости частиц превышают скорость звука. Таким образом, сверхзвуковой профиль способствует впрыскиванию частиц в область ускорения с относительно равномерным распределением концентрации и скорости по поперечному сечению сопла и способствует получению покрытий с высокой равномерностью по толщине.

Благодаря использованию для испарения материала импульсного нагрева спирали существенно повышается надежность и долговечность устройства.

Технико-экономические преимущества данного устройства заключаются в более высокой надежности и долговечности устройства, а также в простоте конструкции, облегчении условий эксплуатации, снижении веса, габаритов устройства и снижения его стоимости.

Габович М.Д. Плазменные источники ионов. М.: Атомиздат. 1962.

Авторское свидетельство СССР N 514645, кл. B 05 B 7/22, 1976.

Использование: устройство предназначено для нанесения качественных пленок в вакууме и может быть использовано в электронной промышленности. Сущность изобретения состоит в том, что газоразрядная камера испарителя выполнена в виде спирали, охватываемой корпусом из немагнитного материала с профилем сверхзвукового сопла, открытого в сторону подложки, при этом начальные участки спирали подключены через индуктивное сопротивление к генератору импульсов, а конец спирали заземлен. Конструкция испарителя позволяет получать потоки наносимого материала с равномерным распределением концентрации и скорости по поперечному сечению сопла при более простой конструкции испарителя и повышенном ресурсе работы. 1 ил.

Устройство для нанесения тонких пленок в вакууме, содержащее газоразрядную камеру, систему формирования и ускорения потока наносимого материала, импульсный источник питания и подложкодержатель с подложкой, отличающееся тем, что, с целью упрощения конструкции и повышения надежности работы устройства, газоразрядная камера выполнена в виде спирали, охватываемой корпусом из немагнитного материала с профилем сверхзвукового сопла, открытого в сторону подложки, причем начальный участок спирали подключен к импульсному генератору источника питания, а конец спирали, размещенный у открытой части сопла, заземлен.

| Габович М.Д | |||

| Плазменные источники ионов | |||

| М.: Атомиздат, 1962 | |||

| Устройство для электродуговой металлизации | 1975 |

|

SU514645A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-04-10—Публикация

1990-04-19—Подача