Изобретение относится к очистке газов и жидкостей от галогеносодержащих соединений и может быть использовано в нефтеперерабатывающей, нефтехимической, химической промышленности, в производстве полупроводников, для решения технологических задач, защиты оборудования от коррозии и защиты окружающей среды.

К галогеносодержащим соединениям относятся хлороводород (НСl), фтороводород (HF), бромоводород (НВr), йодоводород (HI), собственно хлор, бром, фтор, йод, соединения галогенов с другими элементами. Эти вредные газы используются, в частности, в оптико-электронной промышленности и промышленности полупроводников и их попадание в атмосферу недопустимо.

Хлороводород и органические хлориды присутствуют в нефтяных фракциях и газах нефтепереработки. В процессе каталитического риформинга бензиновых фракций на полиметаллических катализаторах с целью получения высокооктановых бензинов хлориды (дихлорэтан, четыреххлористый углерод) добавляют в сырье риформинга для повышения кислотности катализатора. В результате избыточный водородсодержащий газ риформинга, направляемый на гидроочистку нефтяных фракций, содержит хлороводород, вызывающий коррозию и образование хлористого аммония, который забивает оборудование. При гидроочистке бензиновых и других фракций из-за присутствия в сырье и водородсодержащем газе галогенсодержащих соединений возрастает коррозия оборудования и нарушается технология процесса.

Для адсорбционной очистки газов от галогенсодержащих примесей известно применение щелочи, нанесенной на активированный уголь, и натронной извести, которая представляет собой смесь NaOH и СаО, известняка, пропитанного водным раствором гидроксида натрия [Патент ФРГ 3708039, опубл. 06.10.1988]. Недостатки использования щелочи на носителях обусловлены относительно невысокой скоростью поглощения, спеканием адсорбента, вызывающим забивку адсорбера, высокой растворимостью активных компонентов в воде при очистке влажного газа.

Для очистки газов и жидкостей от хлорсодержащих примесей известен адсорбент, содержащий металлы VIII группы (железо, никель), металл IB группы (медь) и/или металл IIB группы (цинк) на носителе оксиде или гидроксиде алюминия [Патент Франции 2776536, опубл. 01.10.1999].

Недостаток указанного адсорбента заключается в ограниченной области его применения. Достаточно хорошие результаты по хлороемкости получаются при наличии в очищаемом газе помимо хлороводорода существенных количеств влаги, которая способствует поглощению хлороводорода. Однако во многих случаях приходится очищать от хлороводорода глубоко осушенный газ. Так, водородсодержащий газ каталитического риформинга содержит лишь 10-30 ppm влаги.

Известен адсорбент для поглощения хлоридов, состоящий из 2-15 (предпочтительно 5-10) весовых частей инертного связующего (глина, силикагель, соли и гидроксиды алюминия), 5-25 (предпочтительно 10-17) весовых частей тугоплавкого неорганического носителя (кизельгур, оксид кремния, оксид алюминия, керамика) на 10 весовых частей оксида цинка. Объем пор адсорбента 0,35-0,65 см3/г [патент Японии 11033396].

Недостаток указанного адсорбента - пониженная хлороемкость. Ее расчет, по приведенным в патенте примерам 1 и 2 показал, что количество поглощенного от массы адсорбента хлора составляет всего 11,3% и 11,4% соответственно.

Наиболее близким по технической сущности заявляемому является адсорбент, содержащий оксид цинка, оксид алюминия и соединение щелочного металла, такое как карбонат или гидрокарбонат калия и/или натрия, натрий гидроксид. При этом соотношение оксида алюминия к оксиду цинка, выраженное в числе атомов алюминия на один атом цинка, находится в пределах 0,05-0,60, а соотношение атомов натрия или калия на один атом цинка составляет 0,05-0,50. Кроме соединений щелочных металлов, может быть использован гидроксид аммония [Патент США 5378444, опубл. 03.01.1995 - прототип].

Указанный адсорбент применяют для очистки газов от галогенидов, таких как хлороводород, хлор, фтороводород, фтор, бромоводород, бром, дихлорсилан, тетрахлорид кремния, трихлорид фосфора, трихлорид бора, трифторид бора, тетрафторид кремния.

Недостаток предлагаемого адсорбента заключается в относительно невысокой емкости адсорбента по поглощаемому галогениду. Адсорбционную емкость адсорбента при очистке газа от хлороводорода можно рассчитать по данным, приведенным в таблицах 1 и 2 вышеуказанного патента, исходя из количества адсорбента (28,4 см3 ≈ 28,4 г), скорости потока азота (0,22 л/мин) концентрации хлороводорода в газе (1000 ppm и 1 об.%) и времени до проскока. Хлороемкость адсорбента до проскока составляет при концентрации НСl 1000 ppm и 1 об.% соответственно 6,5% и 11,7% от его массы, хотя массовое содержание оксида цинка в адсорбенте составляет 85%.

Адсорбент готовят смешением оксида цинка или соединения, которое разлагается с образованием оксида цинка, гидроксида или оксида алюминия и соединения щелочного металла; в смесь, если необходимо, добавляют воду для получения лепешки. Далее ее формуют в экструдере с получением экструдатов, либо лепешку сушат, измельчают в порошок и таблетируют с добавлением графита. Адсорбент можно формовать в виде шариков или частиц неправильной формы. Адсорбент подвергают термообработке: сушке и прокаливанию при температурах 110oС и 350oС. Недостаток указанного способа заключается в недостаточно высокой хлороемкости и механической прочности адсорбента.

С целью повышения хлороемкости и механической прочности адсорбента предложен адсорбент для очистки от галогенсодержащих соединений, включающий оксиды цинка, алюминия, соединение щелочного металла и дополнительно - соединения кремния при следующем соотношении компонентов в мас.%:

Оксид цинка - 50,0-85,0

Соединение щелочного металла (в пересчете на M2O) - 0,01-6,0

Соединение кремния (в пересчете на SiO2) - 0,05-15,0

Оксид алюминия - Остальное

В качестве соединения кремния используют, в частности, природный алюмосиликат - каолин. Состав каолина может быть охарактеризован формулой Al2Si2O5(OH)4 [Химическая энциклопедия. Том 2. - М.: Советская энциклопедия, 1990, с. 606] . Используют также глины, которые, как и каолин (каолинит), обладают слоистой структурой. В качестве синтетических силикатов можно применять силикаты натрия и калия.

Существенным отличительным признаком предлагаемого адсорбента является наличие в его составе соединений кремния в количестве 0,05-15 мас.% в расчете на диоксид кремния.

Предлагаемый способ приготовления адсорбента, содержащего оксиды цинка, алюминия, соединения кремния и соединение щелочного металла, включает смешение оксида цинка или соединения, разлагающегося при нагревании с образованием оксида цинка, гидроксида или оксида алюминия, соединения щелочного металла, природного или синтетического силиката или алюмосиликата или кремниевой кислоты, экструдирование массы, характеризующейся потерями при прокаливании при 550oС в пределах 30-60 мас.%, сушку и прокаливание экструдатов.

Для приготовления адсорбента применяют оксид цинка или основной карбонат цинка, который при повышенных температурах разлагается с образованием оксида цинка. Для данного адсорбента величина удельной поверхности оксида цинка имеет меньшее значение, чем его чистота от примесей свинца.

Источником оксида алюминия может служить его порошок или лепешка гидроксида алюминия, который при термообработке превращается в оксид. Может быть также использована водная суспензия гидроксида алюминия (пульпа).

Для данного адсорбента нет необходимости использовать высокочистый оксид алюминия. Удобно применять оксид или гидроксид алюминия, содержащий примеси натрия и кремния, где последний связан с оксидом алюминия в виде силиката.

Для введения соединений кремния можно использовать силикаты щелочных металлов или золь кремневой кислоты, природные силикаты каолин или глины.

В этих компонентах, а также в гидроксиде алюминия, как правило, уже содержатся в необходимых количествах соединения щелочных металлов, достаточные для получения адсорбента с содержанием щелочного металла в пределах 0,01-0,10 мас.% в расчете на оксид. Если требуется получить адсорбент с более высоким содержанием щелочного металла (до 6 мас.%) в формуемую массу дополнительно вводят соли натрия или калия.

Смесь перемешивают, добавляя при необходимости воду, для получения пластичной массы и формуют в экструдаты. Используемая для формования масса должна иметь величину потерь при прокаливании при 550oС в пределах 30-60 мас.%. Завершающая стадия - термообработка - заключается в сушке при температурах 50-150oС и прокалке при температурах 300-700oС, предпочтительнее 350-600oС. Следует отметить, что состав адсорбента дается в расчете на прокаленный при 550oС.

Важным признаком способа приготовления адсорбента является использование для введения кремния силикатов природного или синтетического происхождения или кремневой кислоты.

Другим признаком являются пределы потерь при прокаливании формуемой массы при температуре 550oC (ППП), которые составляют 30-60 мас.%.

Разность между 100% и величиной потерь при прокаливании характеризует содержание сухого вещества, оставшегося после прокаливания при указанной температуре. Потери при прокаливании определяют в основном количество влаги, содержащейся в формуемой массе.

Оказалось, что внутри указанных пределов ППП экструдаты, полученные продавливанием массы через фильеры с заданным диаметром отверстия, характеризуются необходимой механической прочностью. Механическую прочность можно охарактеризовать коэффициентом прочности на раскалывание гранулы ножом в кг/мм диаметра. Нами установлено, что коэффициент механической прочности адсорбента, эксплуатирующегося в химически агрессивной среде хлороводорода и других галогеноводородов, должен быть не ниже 0,9 кг/мм диаметра (при раскалывании ножом с шириной лезвия 0,1 мм по ОСТ 301-03-01.8-97 Стандарт отрасли. "Катализаторы алюмоплатиновые монометаллические и полиметаллические, оксид алюминия активный - носитель для катализаторов и осушитель газов").

ППП регулируется добавлением воды в перемешиваемую массу и подогревом массы с выпариванием воды.

Предпочтительным признаком настоящего изобретения является использование соединения цинка, содержание примеси свинца в котором не превышает 0,1% в расчете на оксид цинка. Оксид цинка и его соединения обычно содержат примесь свинца. Для приготовления адсорбента согласно изобретению рекомендуется использовать очищенные соединения цинка либо очищать их от свинца любыми известными способами [Карякин Ю.В., Ангелов И.И. Чистые химические вещества. - М. : Химия, 1974, с.400].

Преимущество предложенного адсорбента и способа его приготовления заключается в повышении его хлороемкости на 5-60 отн.%, а следовательно, в более продолжительном его сроке службы. Повышенная механическая прочность адсорбента также способствует увеличению его срока службы.

Анализ известных технических решений в области адсорбентов для очистки от галогенсодержащих соединений показал отсутствие среди них состава и способа приготовления адсорбента, соответствующего заявленному, что позволяет сделать вывод о соответствии предложенного технического решения критерию новизны.

Положительный эффект добавления заданных количеств указанных соединений кремния на хлороемкость адсорбента является неожиданным.

Промышленная применимость предлагаемого адсорбента и способа его приготовления подтверждается следующими примерами.

Очистка газов и жидкостей в присутствии указанного адсорбента осуществляется путем пропускания загрязненных галогенсодержащими соединениями потоков при температурах 0-150oС, предпочтительно 10-90oС.

Пример 1.

Готовят адсорбент, содержащий 70% оксида цинка, 6,7% диоксида кремния и 0,04% оксида натрия, оксид алюминия - остальное.

Используют оксид цинка с содержанием примеси свинца не более 0,01%, размером частиц менее 60 микрометров, более 99% частиц от массы оксида цинка проходит через сито с отверстиями 56 микрометров.

Берут 70 г указанного оксида цинка, 12,2 г каолина, в расчете на прокаленный при 550oС, порошок гидроксида алюминия с массовым содержанием оксида алюминия 72% в количестве 24,7 г. Содержание оксида натрия в оксиде алюминия 0,15 мас.%. Используют каолин, обогащенный по ГОСТ 19607-74, сорт I.

Смесь перемешивают, добавляют в нее 80 см3 воды и затем 0,3 см3 азотной кислоты с концентрацией 58 мас.% для достижения необходимой пластичности массы. Потери после прокаливания при 550oС полученной массы определяют по ОСТ 301-03-01.9-97 "Катализаторы алюмоплатиновые монометаллические и полиметаллические, оксид алюминия активный - носитель для катализаторов и осушитель газов". ППП составляют 48 мас.%. После перемешивания массы полученную лепешку формуют с помощью экструдера и получают экструдаты диаметром около 2,5 мм. Адсорбент последовательно сушат при 50oС, 110oС и 130oС по 3 часа при каждой температуре и прокаливают в токе воздуха при 500oС 3 часа. Коэффициент прочности, определенный по ОСТ 301-03-01.8-97, составляет 1 кг/мм.

Пример 2.

Готовят адсорбент, содержащий 70% оксида цинка, 3,3% диоксида кремния, 0,04% оксида натрия, оксид алюминия - остальное. Способ приготовления аналогичен приведенному в Примере 1, за тем исключением, что берут 6,1 г каолина и 85,4 г лепешки гидроксида алюминия, содержащей 28% оксида алюминия. Содержание оксида натрия в расчете на прокаленный оксид алюминия 0,15%. Количество добавленных воды и азотной кислоты аналогично Примеру 1, но смесь в процессе перемешивания подогревают до 60-80oС.

ППП формуемой массы при 550oС - 52 мас.%.

Коэффициент прочности адсорбента 1,1 кг/мм.

Пример 3.

Готовят адсорбент, содержащий 70% оксида цинка, 11,7% диоксида кремния и 0,03% оксида натрия, оксид алюминия - остальное. Способ приготовления аналогичен приведенному в Примере 1, с тем изменением, что берут 21 г глуховской глины, содержащей 55% фазы каолинита и 12,5 г порошка гидроксида алюминия.

ППП формуемой массы при 550oС - 44 мас.%.

Коэффициент прочности адсорбента 1,2 кг/мм.

Пример 4.

Готовят адсорбент, содержащий 55% оксида цинка, около 6,0% оксида калия, 0,1% диоксида кремния, оксид алюминия - остальное. С этой целью смешивают 55 г оксида цинка, 8,8 г углекислого калия, 1,5 см3 золя кремневой кислоты, содержащего 0,1 г диоксида кремния и 51,4 г порошка гидроксида алюминия. В смесь добавляют 60 см3 воды и затем 0,5 см3 азотной кислоты с концентрацией 58 мас.%. После перемешивания смесь формуют.

ППП формуемой массы при 550oС - 48 мас.%.

Коэффициент прочности адсорбента 1,0 кг/мм.

Пример 5.

Готовят адсорбент, содержащий 55% оксида цинка, 0,05% диоксида кремния, 0,01% оксида натрия, оксид алюминия - остальное. Способ приготовления аналогичен приведенному в Примере 1, с тем отличием, что берут 55 г оксида цинка, используют гидроксид алюминия, содержащий 0,1% диоксида кремния в виде алюмосиликата и 0,02% оксида натрия в расчете на их оксиды, причем порошок гидроксида алюминия берут в количестве 63 г. При перемешивании массы в нее вводят 70 см3 воды и затем 0,8 см3 азотной кислоты с концентрацией 58 мас.%.

ППП формуемой массы при 550oС - 45,5 мас.%.

Коэффициент прочности адсорбента 1,2 кг/мм.

Пример 6.

Готовят адсорбент, содержащий 85% оксида цинка, 0,1% диоксида кремния и 0,1% оксида натрия, оксид алюминия - остальное. Способ приготовления аналогичен изложенному в Примере 1, с тем отличием, что количество гидроксида алюминия составляет 20,8 г, а диоксид кремния и оксид натрия вводят в виде силиката натрия девятиводного в количестве 0,45 г. В смесь вводят 35 см3 воды.

ППП формуемой массы при 550oС - 30 мас.%.

Коэффициент прочности адсорбента 0,9 кг/мм.

Пример 7.

Готовят адсорбент, содержащий 50% оксида цинка, 0,04% оксида натрия, 15% диоксида кремния, оксид алюминия - остальное. С этой целью 50 г оксида цинка смешивают с 27,3 г каолина и 31,5 г гидроксида алюминия, содержащего 72% оксида алюминия. Содержание оксида натрия в оксиде алюминия 0,15%. Адсорбент готовят в соответствие с Примером 1, но в состав смеси вводят 160 см3 воды. При перемешивании смесь подогревают до 60oС.

ППП формуемой массы при 550oС - 60 мас.%.

Коэффициент прочности адсорбента 0,9 кг/мм.

Пример 8 (сравнительный).

Готовят адсорбент, содержащий 55% оксида цинка, 0,05% диоксида кремния, 0,01% оксида натрия, оксид алюминия - остальное. Состав адсорбента и способ его приготовления аналогичны изложенным в Примере 5, но используют оксид цинка, который содержит 0,15% свинца.

Пример 9.

Готовят адсорбент, состав и способ приготовления которого, аналогичны приведенным в Примере 1, но в качестве исходного соединения цинка используют основной карбонат цинка в количестве 96,8 г. Кроме того, при перемешивании подогревают массу при температуре 70-80oС.

ППП формуемой массы при 550oС - 50 мас.%.

Коэффициент прочности адсорбента 0,9 кг/мм.

Пример 10.

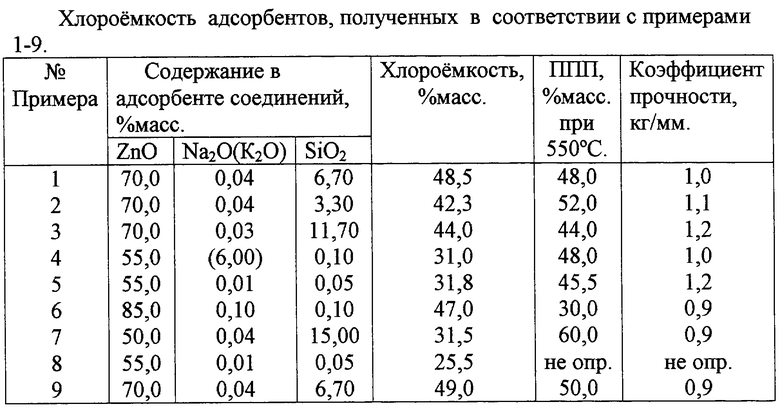

Определяют хлороемкость полученных адсорбентов до проскока хлороводорода. С этой целью в адсорбер загружают 10 см3 измельченного адсорбента, фракция 0,25-1,00 мм. Через адсорбер при температуре 25oС и атмосферном давлении пропускают осушенный воздух, содержащий 4 г/м3 хлороводорода. Фиксируют время проскока и определяют хлороемкость адсорбента в процентах поглощенного хлора в расчете на вес исходного адсорбента. Результаты определения хлороемкости адсорбентов, приготовленных согласно Примерам 1-9, приведены в таблице.

В Примерах 1-3 показано, что при содержании оксида цинка в адсорбенте 70% максимальная хлороемкость достигается при содержании диоксида кремния 6,7%, который введен с помощью каолина.

При снижении содержания оксида цинка до 55% (Пример 5) хлороемкость ниже, чем при 70%.

При повышении содержания оксида цинка с 70 до 85% (Пример 6) величина хлороемкости возрастает относительно ненамного, при этом ухудшается механическая прочность адсорбента. Поэтому согласно изобретению содержание оксида цинка 85% является предельно допустимой величиной.

В Примерах 4, 5 и 7 приведено граничное содержание компонентов адсорбента.

Хлороемкость низка, когда оксид цинка содержит примесь свинца (0,15 мас. %) (пример 8).

При использовании основного карбоната цинка вместо оксида цинка получается примерно одинаковая величина хлороемкости, как и у адсорбента, приготовленного на основе оксида цинка (см. Примеры 1 и 9).

Коэффициент механической прочности адсорбентов составляет 0,9 кг/мм и выше, когда потери после прокаливания при 550oС формуемой массы находятся в пределах 30-60 мас.% (см. примеры 1-7 и 9).

Пример 11.

Очистке от хлоридов подвергают прямогонную бензиновую фракцию н.к.-70. Сырье содержит 44,9 млн-1 хлора (в виде хлорорганических соединений) и 140 млн-1 серы.

В реактор установки загружают 100 см3 адсорбента, приготовленного согласно Примеру 5. Очистку проводят при 50oС, давлении 35 кг/см2 при подаче сырья 200 cм3/ч.

Определяют содержание хлора в пробах через 60, 80 и 100 часов работы, оно составляет соответственно 23,7 ppm, 21.5 ppm и 22.4 ppm. Содержание хлора остается на примерно одинаковом уровне, удается удалить приблизительно половину хлора из исходного углеводородного сырья.

Пример 12.

Определяют емкость адсорбента при очистке газа от бромоводорода. Условия испытаний аналогичны описанным в Примере 11, но в качестве газа используют гелий, в котором содержится бромоводород в концентрации 4 г/м3. На адсорбенте, приготовленном по Примеру 5, емкость по брому составляет 33%.

Пример иллюстрирует пригодность использования заявляемого адсорбента для поглощения других галогенсодержащих соединений, помимо хлороводорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ И ЖИДКОСТЕЙ ОТ ГАЛОГЕНОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2002 |

|

RU2211085C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ХЛОРА И ХЛОРИСТОГО ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2527091C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО АДСОРБЕНТА NaA | 2017 |

|

RU2655104C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2545307C1 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| ПОГЛОТИТЕЛЬ ХЛОРИСТОГО ВОДОРОДА | 2012 |

|

RU2519366C2 |

| Способ приготовления адсорбента для очистки газа и жидкости | 2019 |

|

RU2709689C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2224593C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| Поглотитель хлороводорода и способ очистки газовых смесей | 2023 |

|

RU2804129C1 |

Изобретение относится к области очистки от галогеносодержащих соединений и может быть использовано в нефтехимической, химической и нефтеперерабатывающей промышленности. Предложен состав адсорбента, включающий ингредиенты в мас.%: оксид цинка 50,0-85,0, соединение щелочного металла 0,01-0,6 (в пересчете на М2О), соединение кремния 0,05-15,0 (в перечете на SiO2), оксид алюминия остальное. Способ приготовления адсорбента включает в себя смешение оксида цинка или соединения цинка, разлагающегося с образованием оксида цинка, гидроксида или оксида алюминия, соединения щелочного металла, природного или синтетического силиката или алюмосиликата или кремниевой кислоты, экструдирование массы, характеризующейся потерями при прокаливании при 550oС в пределах 30-60 мас.%, сушку и прокаливание экструдатов. Полученный адсорбент обладает повышенной хлороемкостью и механической прочностью. 2 с. и 2 з.п. ф-лы, 1 табл.

Оксид цинка - 50,0-85,0

Соединение щелочного металла (в пересчете на М2О) - 0,01-6,0

Соединение кремния (в перечете на SiO2) - 0,05-15,0

Оксид алюминия - Остальное

2. Адсорбент по п. 1, отличающийся тем, что оксид цинка содержит не более 0,1 мас. % примеси свинца.

| US 5378444 А, 03.01.1995 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ МАКРОЧАСТИЦ | 1996 |

|

RU2152821C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1988 |

|

SU1515609A1 |

| US 4088736 А, 09.05.1978. | |||

Авторы

Даты

2003-05-27—Публикация

2001-12-17—Подача