Изобретение относится к трубообраба- тывающему производству, в частности к производству магистральных и компенсаторных труб трубопроводных систем, и может использоваться в различных отраслях промышленности.

Известен способ определения параметров трубопроводов, при котором получают информацию о пространственном положении трасс трубопроводов на проектируемом объекте с помощью фотограмметрии.

Данный способ отличается сложностью съемки, фотографической и фотограмметрической обработкой с получением первичной информации, а также преобразованием этой информации в пространственные координаты точек и последующим преобразованием полученной системы координат в параметры труб.

Известен способ определения параметров трубопровода, применяемый при изготовлении компенсаторных труб, при

котором измеряют линейный и три угловых размера, определяющих взаимное положение концов компенсаторных труб и два угла, определяющих расположение болтовых отверстий фланцев относительно тела трубы.

Данный способ имеет недостатки: невозможно получить информацию для расчета параметров гибки труб, имеющих более двух изгибов, значительные затраты времени на установку и закрепление специального измерительного устройства.

Цель изобретения - расширение технологических возможностей и снижение трудоемкости определения параметров трубопроводов.

Поставленная цель достигается тем, что в известном способе определения параметров трубопроводов, включающем измерение линейных и угловых параметров узловых точек прокладываемой осевой линии измерителем и их запоминание, измеряют параметры всех точек между узловыми

сл

с

VI со

00

к го

путем перемещения измерителя вдоль прокладываемой осевой линии. В качестве измерителя используют инерционный измеритель, а запоминание осуществляют на магнитном носителе.

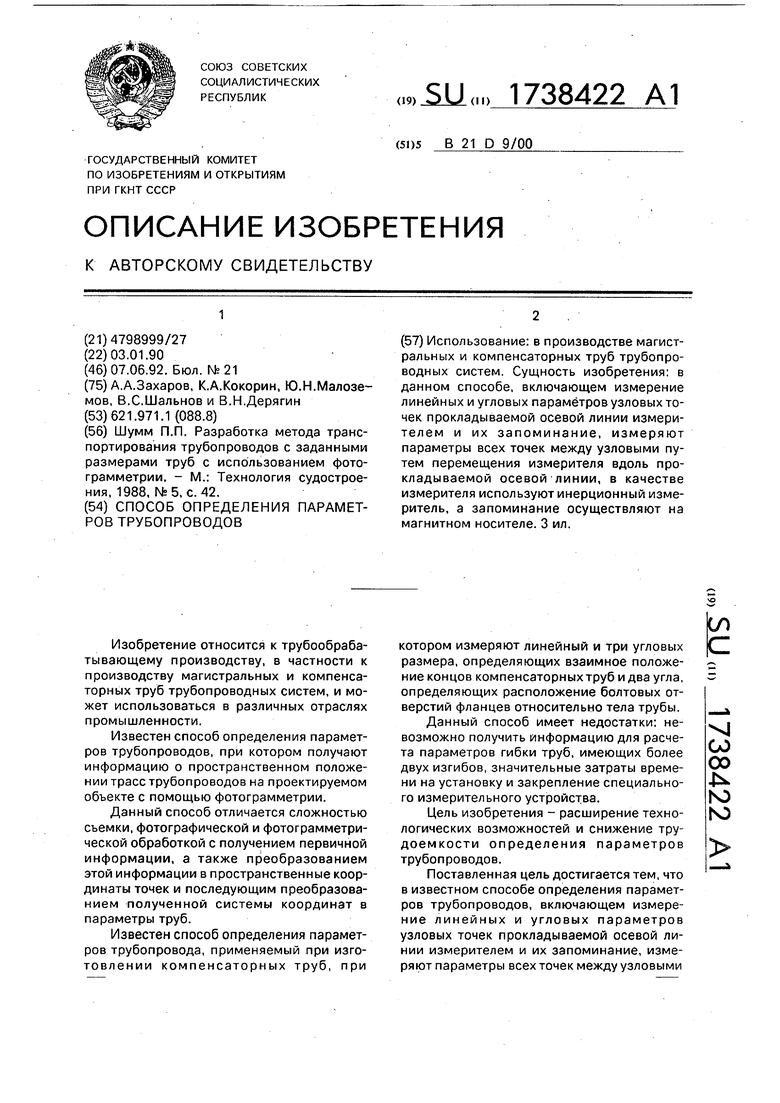

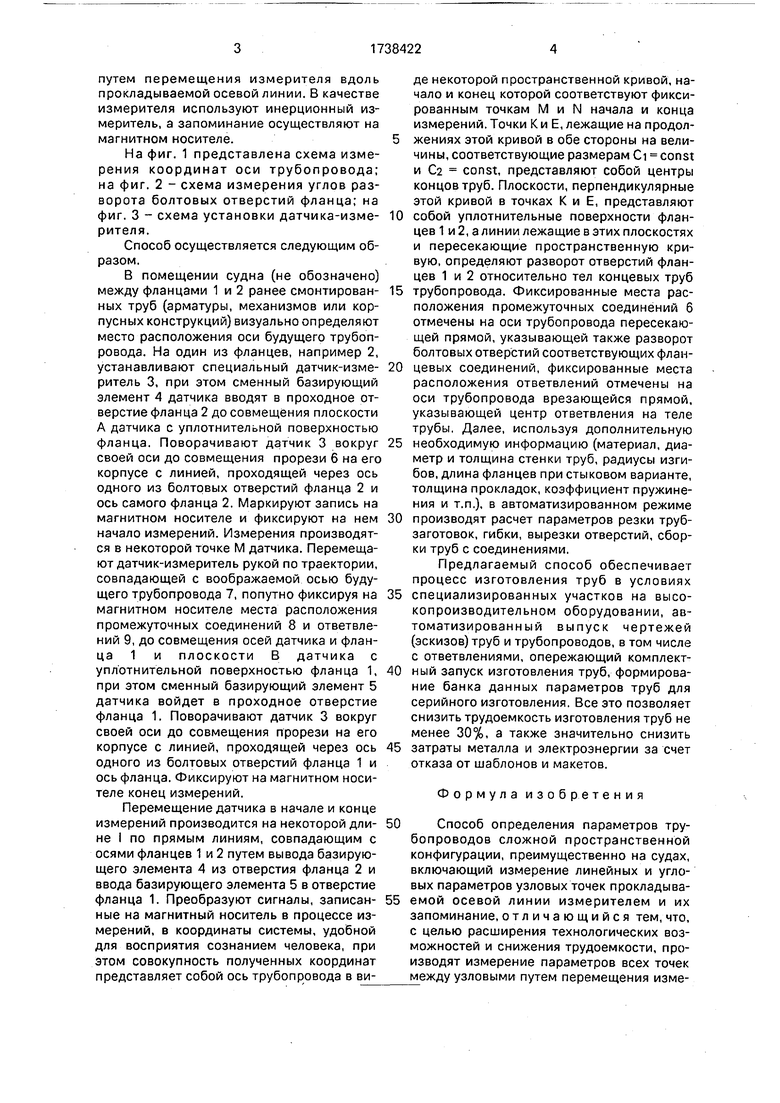

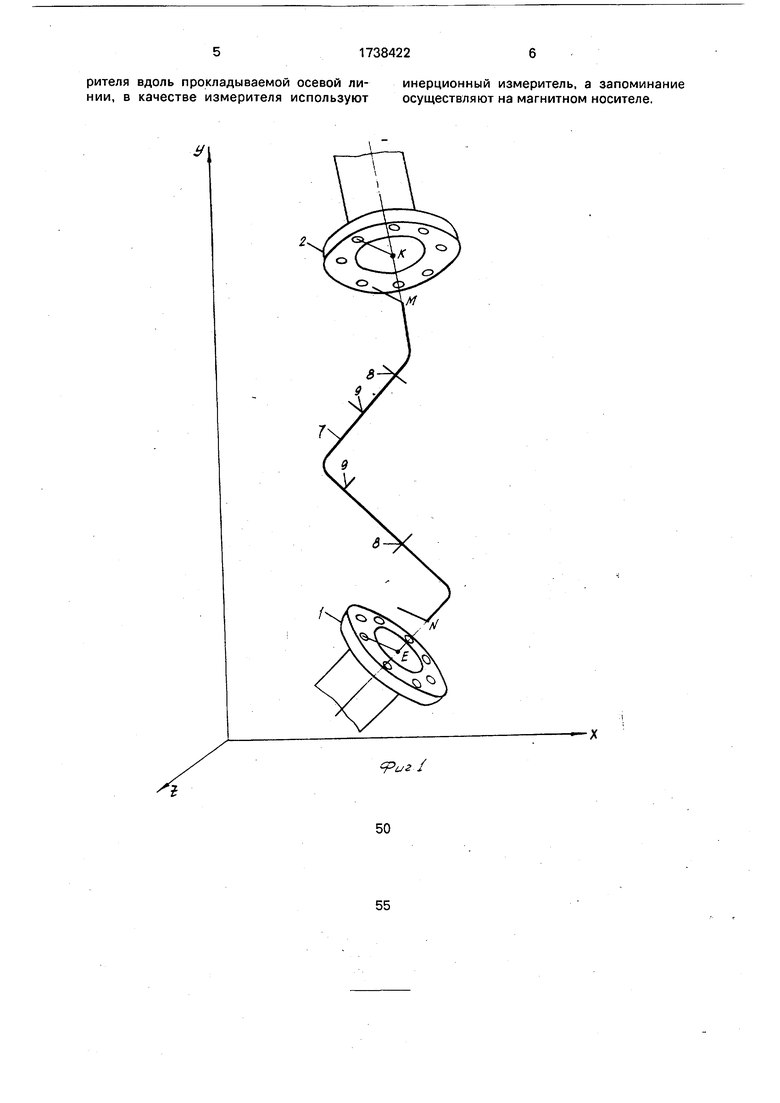

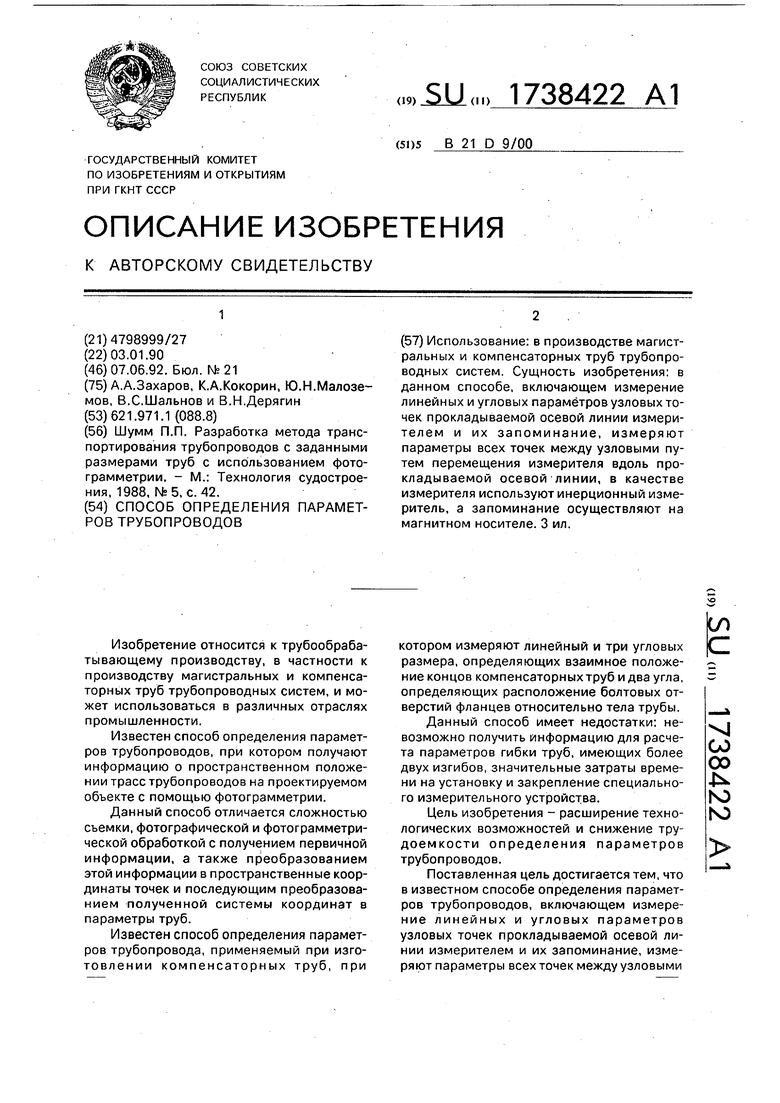

На фиг. 1 представлена схема измерения координат оси трубопровода; на фиг. 2 - схема измерения углов разворота болтовых отверстий фланца; на фиг. 3 - схема установки датчика-изме- рителя.

Способ осуществляется следующим образом.

В помещении судна (не обозначено) между фланцами 1 и 2 ранее смонтирован- ных труб (арматуры, механизмов или корпусных конструкций) визуально определяют место расположения оси будущего трубопровода. На один из фланцев, например 2, устанавливают специальный датчик-изме- ритель 3, при этом сменный базирующий элемент 4 датчика вводят в проходное отверстие фланца 2 до совмещения плоскости А датчика с уплотнительной поверхностью фланца. Поворачивают датчик 3 вокруг своей оси до совмещения прорези 6 на его корпусе с линией, проходящей через ось одного из болтовых отверстий фланца 2 и ось самого фланца 2. Маркируют запись на магнитном носителе и фиксируют на нем начало измерений. Измерения производятся в некоторой точке М датчика. Перемещают датчик-измеритель рукой по траектории, совпадающей с воображаемой осью будущего трубопровода 7, попутно фиксируя на магнитном носителе места расположения промежуточных соединений 8 и ответвлений 9, до совмещения осей датчика и фланца 1 и плоскости В датчика с уплотнительной поверхностью фланца 1, при этом сменный базирующий элемент 5 датчика войдет в проходное отверстие фланца 1. Поворачивают датчик 3 вокруг своей оси до совмещения прорези на его корпусе с линией, проходящей через ось одного из болтовых отверстий фланца 1 и ось фланца. Фиксируют на магнитном носителе конец измерений.

Перемещение датчика в начале и конце измерений производится на некоторой дли- не I по прямым линиям, совпадающим с осями фланцев 1 и 2 путем вывода базирующего элемента 4 из отверстия фланца 2 и ввода базирующего элемента 5 в отверстие фланца 1. Преобразуют сигналы, записан- ные на магнитный носитель в процессе измерений, в координаты системы, удобной для восприятия сознанием человека, при этом совокупность полученных координат представляет собой ось трубопровода в виде некоторой пространственной кривой, начало и конец которой соответствуют фиксированным точкам М и N начала и конца измерений. Точки К и Е, лежащие на продолжениях этой кривой в обе стороны на величины, соответствующие размерам Ci const и С2 const, представляют собой центры концов труб. Плоскости, перпендикулярные этой кривой в точках К и Е, представляют собой уплотнительные поверхности фланцев 1 и 2, а линии лежащие в этих плоскостях и пересекающие пространственную кривую, определяют разворот отверстий фланцев 1 и 2 относительно тел концевых труб трубопровода. Фиксированные места расположения промежуточных соединений 6 отмечены на оси трубопровода пересекающей прямой, указывающей также разворот болтовых отверстий соответствующих фланцевых соединений, фиксированные места расположения ответвлений отмечены на оси трубопровода врезающейся прямой, указывающей центр ответвления на теле трубы, Далее, используя дополнительную необходимую информацию (материал, диаметр и толщина стенки труб, радиусы изгибов, длина фланцев при стыковом варианте, толщина прокладок, коэффициент пружине- ния и т.п.), в автоматизированном режиме производят расчет параметров резки труб- заготовок, гибки, вырезки отверстий, сборки труб с соединениями.

Предлагаемый способ обеспечивает процесс изготовления труб в условиях специализированных участков на высокопроизводительном оборудовании, автоматизированный выпуск чертежей (эскизов) труб и трубопроводов, в том числе с ответвлениями, опережающий комплектный запуск изготовления труб, формирование банка данных параметров труб для серийного изготовления. Все это позволяет снизить трудоемкость изготовления труб не менее 30%, а также значительно снизить затраты металла и электроэнергии за счет отказа от шаблонов и макетов.

Формула изобретения

Способ определения параметров трубопроводов сложной пространственной конфигурации, преимущественно на судах, включающий измерение линейных и угловых параметров узловых точек прокладываемой осевой линии измерителем и их запоминание, отличающийся тем, что, с целью расширения технологических возможностей и снижения трудоемкости, производят измерение параметров всех точек между узловыми путем перемещения изме

ригеля вдоль прокладываемой осевой ли- инерционный измеритель, а запоминание нии, в качестве измерителя используют осуществляют на магнитном носителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ КОМПЕНСАТОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2126305C1 |

| Способ моделирования демонтированной трубы в судоремонте | 1988 |

|

SU1613291A1 |

| Способ изготовления компенсаторных труб | 1981 |

|

SU990370A1 |

| Способ изготовления компенсаторных труб с фланцами | 1986 |

|

SU1512693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ | 1997 |

|

RU2126760C1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ КООРДИНАТ ТРАССЫ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2010 |

|

RU2437127C1 |

| ФЛАНЕЦ И СОЕДИНЕНИЕ ТРУБ С ПОМОЩЬЮ ЭТОГО ФЛАНЦА | 2004 |

|

RU2279010C2 |

| Прибор для калибровки аэрофотоаппаратов | 1974 |

|

SU519678A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2149367C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

Использование: в производстве магистральных и компенсаторных труб трубопроводных систем. Сущность изобретения: в данном способе, включающем измерение линейных и угловых параметров узловых точек прокладываемой осевой линии измерителем и их запоминание, измеряют параметры всех точек между узловыми путем перемещения измерителя вдоль прокладываемой осевой линии, в качестве измерителя используют инерционный измеритель, а запоминание осуществляют на магнитном носителе. 3 ил.

фиг /

S

C2

Фс-гЗ

Фиг 2

c/

| Шумм П.П | |||

| Разработка метода транспортирования трубопроводов с заданными размерами труб с использованием фотограмметрии | |||

| - М.: Технология судостроения, 1988, №5, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1992-06-07—Публикация

1990-01-03—Подача