Изобретение относится к обработке металлов давлением, в частное ти к производству компенсаторных труб с фланцами, соединяющих магистральные трубы при производстве судовых трубопроводных систем.

Цель изобретения - повышение универсальности способа.

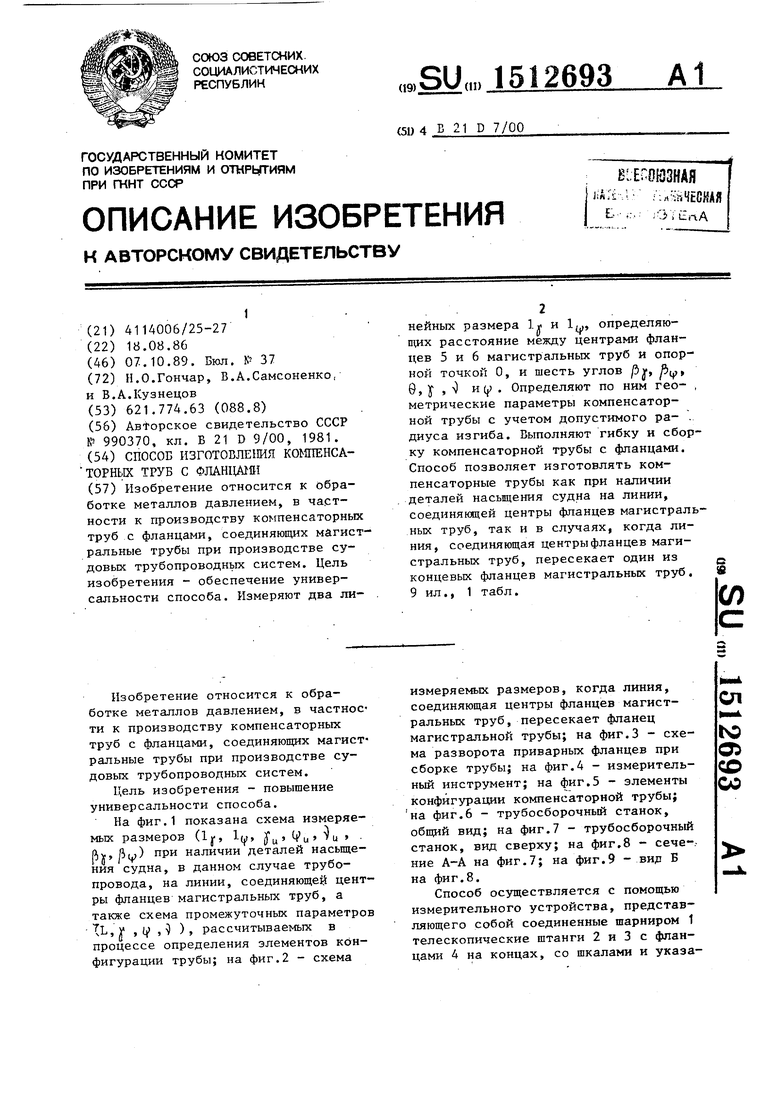

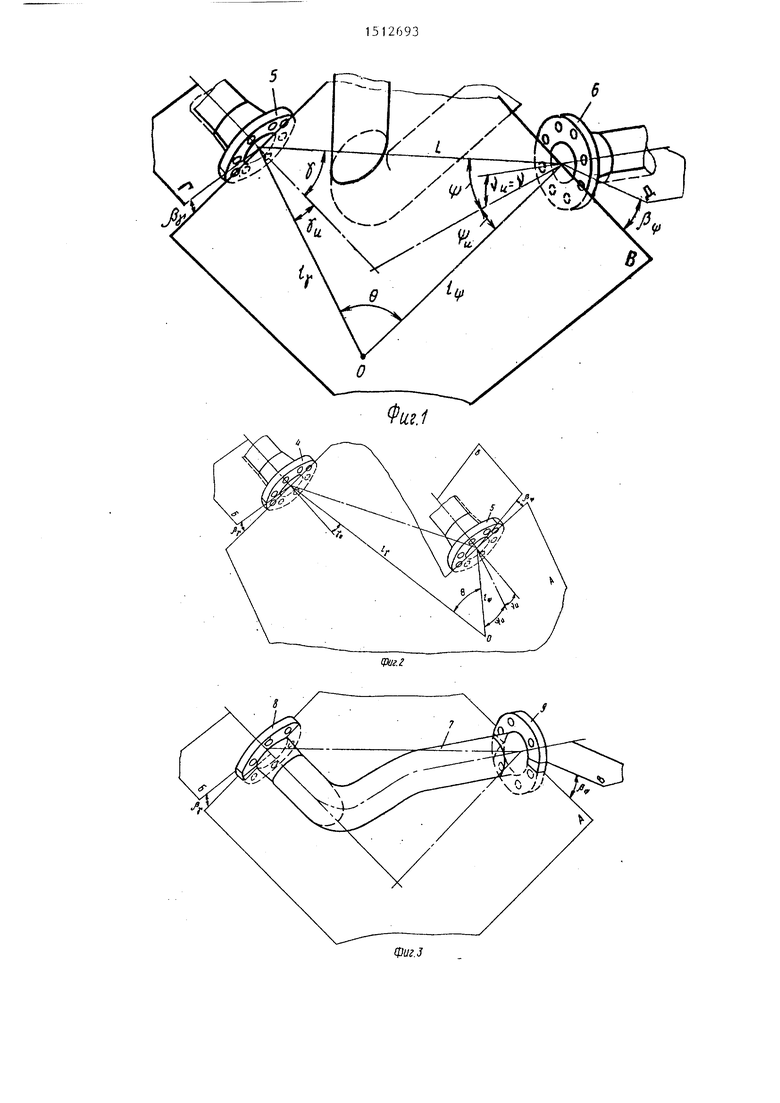

На фиг.1 показана схема измеряемых размеров (1р 1,, J CJ L, и AY, А(,) при наличии деталей насьш1е- ния судна, в данном случае трубопровода, на линии, соединяющей цент- ры фланцев магистральных труб, а также схема промежуточных параметров TL, У , , ) , рассчитываемых в процессе определения элементов конфигурации трубы; на фиг.2 - схема

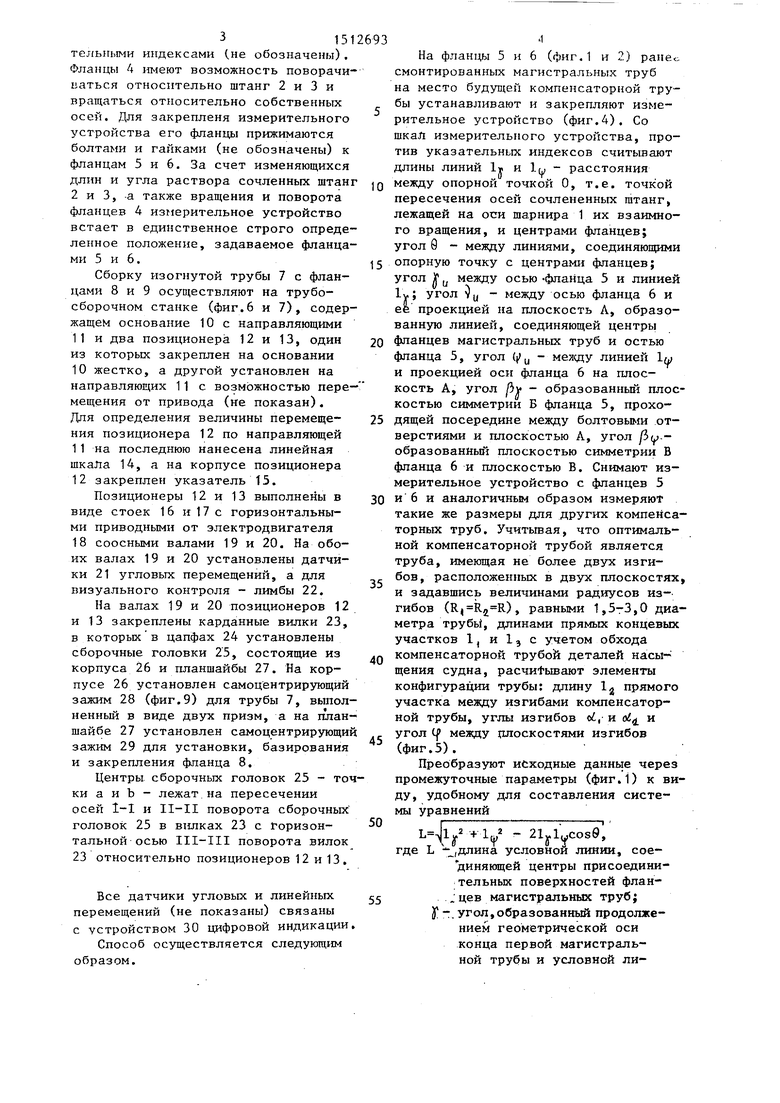

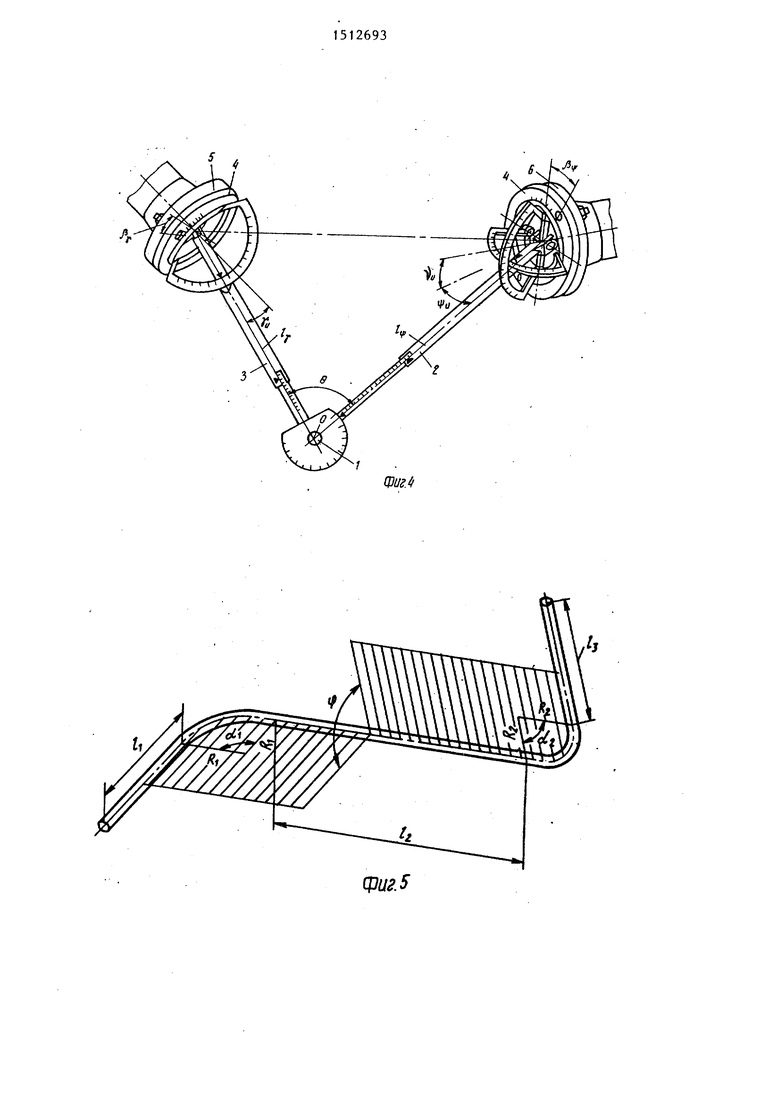

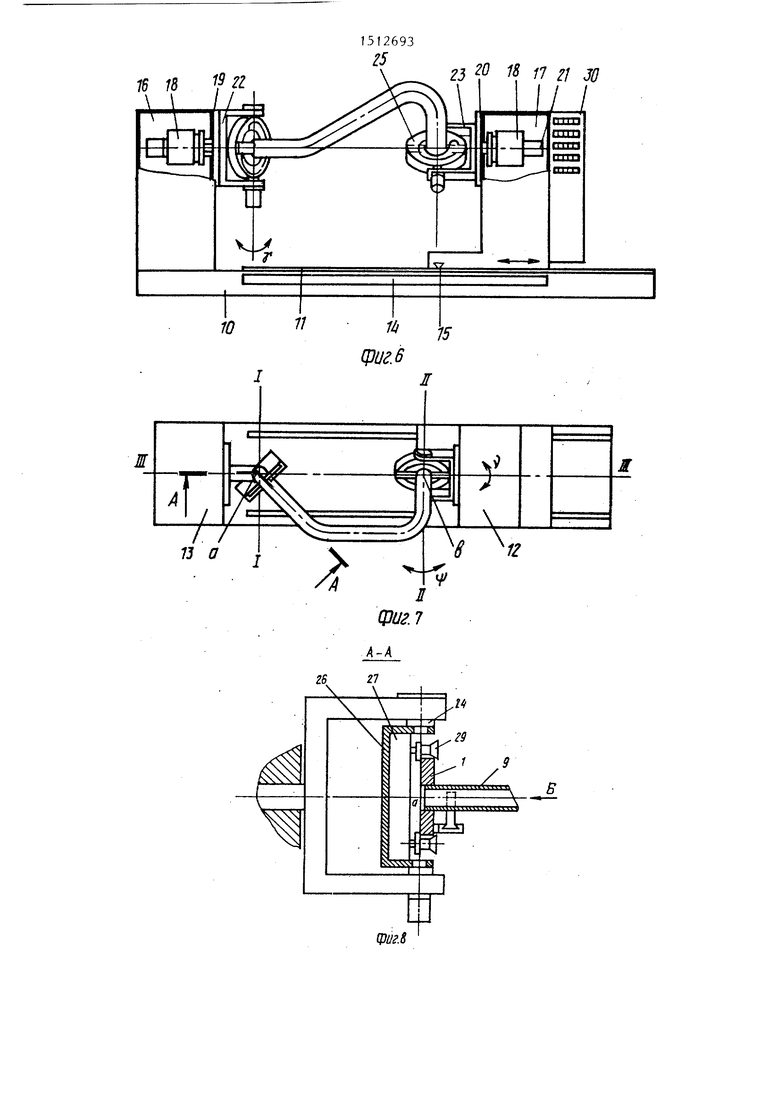

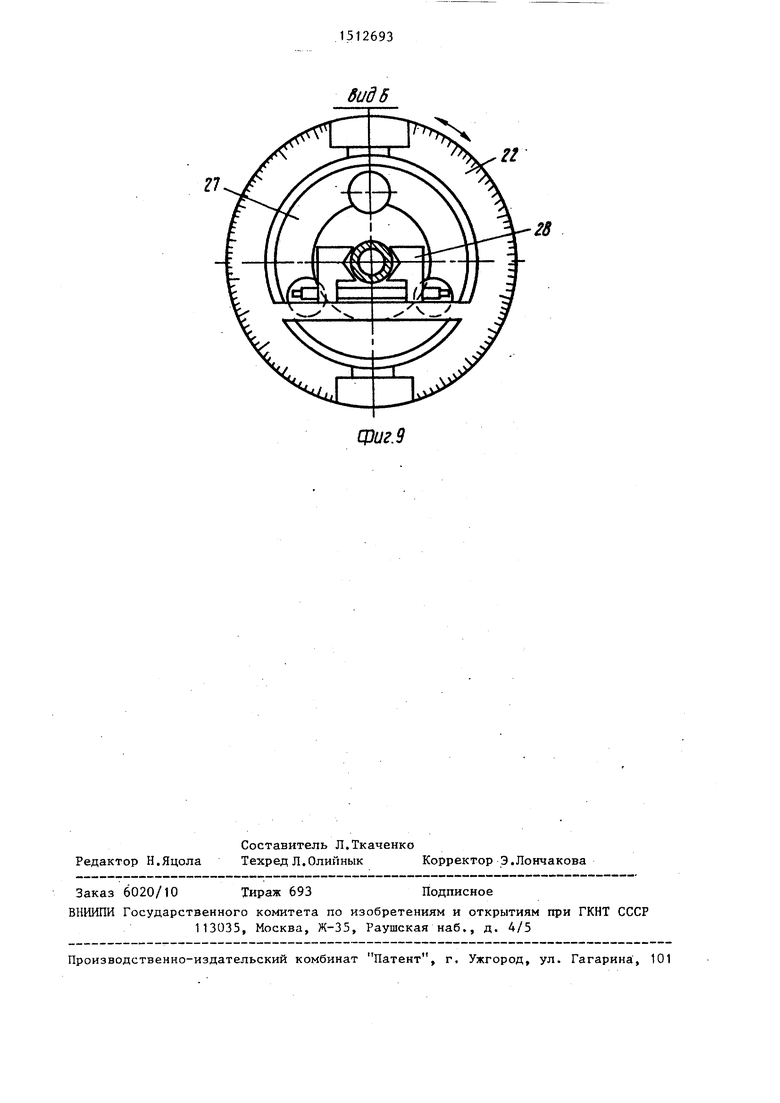

измеряемых размеров, когда линия, соединяющая центры фланцев магистральных труб, пересекает фланец магистральной трубы; на фиг.З - схема разворота приварных фланцев при сборке трубы; на фиг.4 - измерительный инструмент; на фиг.5 - злементы конфигурации компенсаторной трубы; на фиг.6 - трубосборочный станок, общий вид; на фиг.7 - трубосборочный станок, вид сверху; на фиг,8 - сече-. ние А-А на фиг.7; на фиг.9 - вир Б на фиг.8.

Способ осуществляется с помощью измерительного устройства, представляющего собой соединенные шарниром 1 телескопические штанги 2 и 3 с фланцами 4 на концах, со шкалами и указаСЛ

ГчЭ

О5

со

со

3151

тельными индексами (не обозначены). Фланцы 4 имеют возможность поворачиваться относительно штанг 2 и 3 и вращаться относительно собственных осей. Для закрепленя измерительного устройства его фланцы прижимаются болтами и гайками (не обозначены) к фланцам 5 и 6. За счет изменяющихся длин и угла раствора сочленных штанг 2 и 3, -а также вращения и поворота фланцев А измерительное устройство встает в единственное строго определенное положение, задаваемое фланцами 5 и 6.

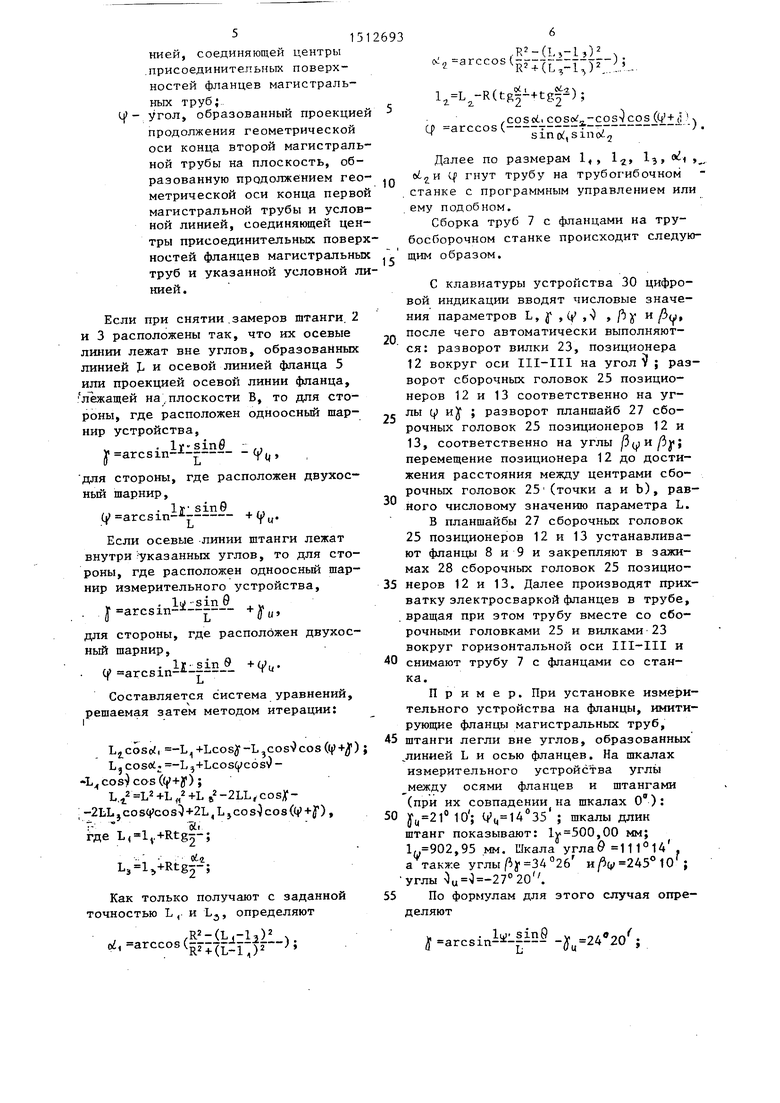

Сборку изогнутой трубы 7 с фланцами 8 и 9 осуп;ествляют на трубо- сборочном станке (фиг.6 и 7), содержащем основание 10 с направляющими

11и два позиционера 12 и 13, один из которых закреплен на основании

10 жестко, а другой установлен на

направляющих 11с возможностью пере-

мещения от привода (не показан).

Для определения величины перемеще-

ния позиционера 12 по направляющей

1 1 на последнюю нанесена линейная

шкала 14, а на корпусе позиционера

12закреплен указатель 15. Позиционеры 12 и 13 выполнены в

виде стоек 16 и 17 с горизонтальными приводными от электродвигателя 18 соосными валами 19 и 20. На обоих валах 19 и 20 установлены датчики 21 угловых перемещений, а для визуального контроля - лимбы 22.

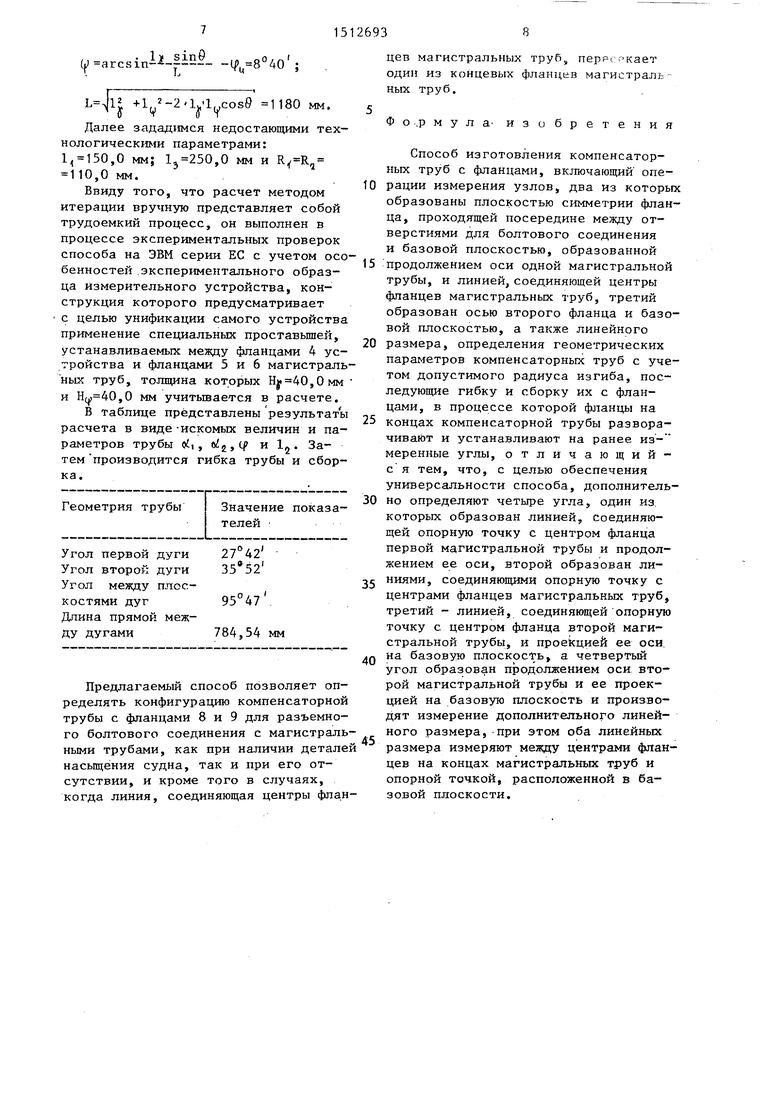

На валах 19 и 20 позиционеров 12 и 13 закреплены карданные вилки 23, в которых в цапфах 24 установлены сборочные головки 25, состоящие из корпуса 26 и планшайбы 27. На корпусе 26 установлен самоцентрирующий зажим 28 (фиг.9) для трубы 7, выполненный в виде двух призм, а на планшайбе 27 установлен самоцентрирующий зажим 29 для установки, базирования и закрепления фланца 8.

Центры сборочных головок 25 - точки а и b - лежат на пересечении осей 1-1 и II-II поворота сборочных головок 25 в вилках 23 с Горизон- тальной осью Ill-Ill поворота вилок 23 относительно позиционеров 12 и 13.

Все датчики угловых и линейных перемещений (не показаны) связаны с устройством 30 цифровой индикации.

Способ осуществляется следующим образом.

Q

0

5

О

..

O

5

5

5

На флан1д.1 5 и 6 (фиг.1 и 2} раиво смонтированных магистральных труб на место будущей компенсаторной трубы устанавливают и закрепляют измерительное устройство (фиг.4). Со шкал измерительного устройства, против указательных индексов считывают длины линий 1 и Ir, - расстояния между опорной точкой О, т.е. точкой пересечения осей сочлененных штанг, лежащей на оси шарнира 1 их взаимного вращения, и центрами фланцев; угол 0 - между линиями, соединяющими опорную точку с центрами фланцев; угол )Г J между осью -фланца 5 и линией угол Уц - между осью фланца 6 и ее проекцией на плоскость А, образованную линией, соединяющей центры фланцев магистральных труб и остью фланца 5, угол Vu - линией ly и проекцией оси фланца 6 на плоскость А, угол - образованньш плоскостью симметрии Б фланца 5, проходящей посередине между болтовыми отверстиями и плоскостью А, угол l( образованньп плоскостью симметрии В фланца 6 и плоскостью В. Снимают измерительное устройство с фланцев 5 и 6 и аналогичным образом измеряют такие же размеры для других компенсаторных труб. Учитьшая, что оптимальной компенсаторной трубой является труба, имеющая не более двух изгибов, расположенных в двух плоскостях, и задавшись величинами радиусов из- гибов (), равными 1,5-3,0 диаметра Tpy6bJ, длинами прямых концевых участков 1, и 13 с учетом обхода компенсаторной трубой деталей насы-- щения судна, pacчиtывaют элементы конфигурации трубы: дпину 1 прямого участка между изгибами компенсаторной трубы, углы изгибов od, и 0 и угол if между плоскостями изгибов (фиг.5).

Преобразуют исходные данньге через промежуточные параметры (фиг.1) к виду, удобному для составления системы уравнений

+ 1щ2 - 21ylycos9, где L ,длина условной линии, сое- диняющей центры присоединительных поверхностей флан- Jцев магистральных труб; У -. угол,образованный продолжением геометрической оси конца первой магистральной трубы и условной линией, соединяющей центры .присоединительньк поверхностей фланцев магистральных труб; Ц - УГОЛ, образованный проекцией

продолжения геометрической оси конца второй магистральной трубы на плоскость, образованную продолжением геометрической оси конца первой магистральной трубы и условной линией, соединяющей центры присоединительных поверхностей фланцев магистральных труб и указанной условной линией.

Если при снятии .замеров штанги. 2 и 3 расположены так, что юс осевые линии лежат вне углов, образованных линией I. и осевой линией фланца 5 или проекцией осевой линии фланца, лежащей на,плоскости В, то для стороны, где расположен одноосный шарнир устройства,

., . Ij sin0 .. у arcsin--«--,

для стороны, где расположен двухосный шарнир.

. ll sin0

(i arcsin- -

Lj

VuЕсли осевые линии штанги лежат внутри указанных углов, то для стороны, где расположен одноосный шарнир измерительного устройства,

., . loi-sinQ J arcsin- -+Уи,

для стороны, где расположен двухосный шарнир,

. lir sin 9 +.;,.. Cf-arcsin- -r-

LJ

Составляется система уравнений,

решаемая затем методом итерации:

, -L -i-Lcosy-L cos Jcos((|)+); L j cosoi, -L ,+Lcos((;c6s - L.,cos9c s(y+y);

L. L2+L „2+L s2-2LL,cos 2bLjCOS(j cos +2L,LjCOS-}cos((|J+f),

uL, где L,l,+Rtg2-;

.- . Oi

L,,l,+Rtg--;

Как только получают с заданной точностью L, и Ьд, определяют

pi, arccos

,R2-(L,-1,) ч

;° RML-i:)

,arccos(|i iblbjl).

ftt-z

l,();

.coscsi, coso -cos- cos (Q +JK

Cp arccos(.-r-;--r---).

sino, sinoi

Далее no размерам 1,, l, 1э, i ,,.

и 4 гнут трубу на трубогибочном станке с программным управлением или ему подобном.

Сборка труб 7 с фланцами на тру- босборочном станке происходит следую- г щим образом.

С клавиатуры устройства 30 цифровой индикации вводят числовые значения параметров L, f ,(+,-) , и/Jy,

0.

после чего автоматически выполняют0

ся: разворот вилки 23, позиционера 12 вокруг оси Ill-Ill на угол Y ; разворот сборочных головок 25 позиционеров 12 и 13 соответственно на угC лы ф иу ; разворот планшайб 27 сборочных головок 25 позиционеров 12 и 13, соответственно на углы ftyi перемещение позиционера 12 до достижения расстояния между центрами сборочных головок 25(точки а и Ь), равного числовому значению параметра L. В планшайбы 27 сборочных головок 25 позиционеров 12 и 13 устанавливают фланцы 8 и 9 и закрепляют в зажимах 28 сборочных головок 25 позицио5 неров 12 и 13. Далее производят прихватку злектросваркой фланцев в трубе, . вращая при этом трубу вместе со сборочными головками 25 и вилками 23 вокруг горизонтальной оси Ill-Ill и

0 снимают трубу 7 с фланцами со станка.

Пример. При установке измерительного устройства на фланцы, имитирующие фланцы магистральных труб,

5 штанги легли вне углов, образованных

линией L и осью фланцев. На шкалах

измерительного устройства углы

между осями фланцев и штангами

(при их совпадении на шкалах О):

0 10 ; д 14°35 ; шкалы длин штанг показывают: ,00 мм; 1,,902,95 мм. Шкала углаО 111 u а также углы 34 °2б углы u J -27°20.

5 По формулам для этого случая определяют

i. . 1ы sinQ V п,о„п arcsin- --- 20 ;

V

arcsin

,

.|и

+ l.,-2 lJl.,cos9 1180 MM. т if Y

Далее зададимся недостающими технологическими параметрами: 1,150,0 мм; ,0 мм и , 110,0 мм.

Ввиду того, что расчет методом итерации вручную представляет собой трудоемкий процесс, он выполнен в процессе экспериментальных проверок способа на ЭВМ серии ЕС с учетом особенностей .экспериментального образца измерительного устройства, конструкция которого предусматривает с целью унификации самого устройства применение специальных проставьшей, устанавливаемых между фланцами 4 устройства и фланцами 5 и 6 магистральных труб, толщина которых ,0мм и Н(,0 мм учитьтается в расчете,

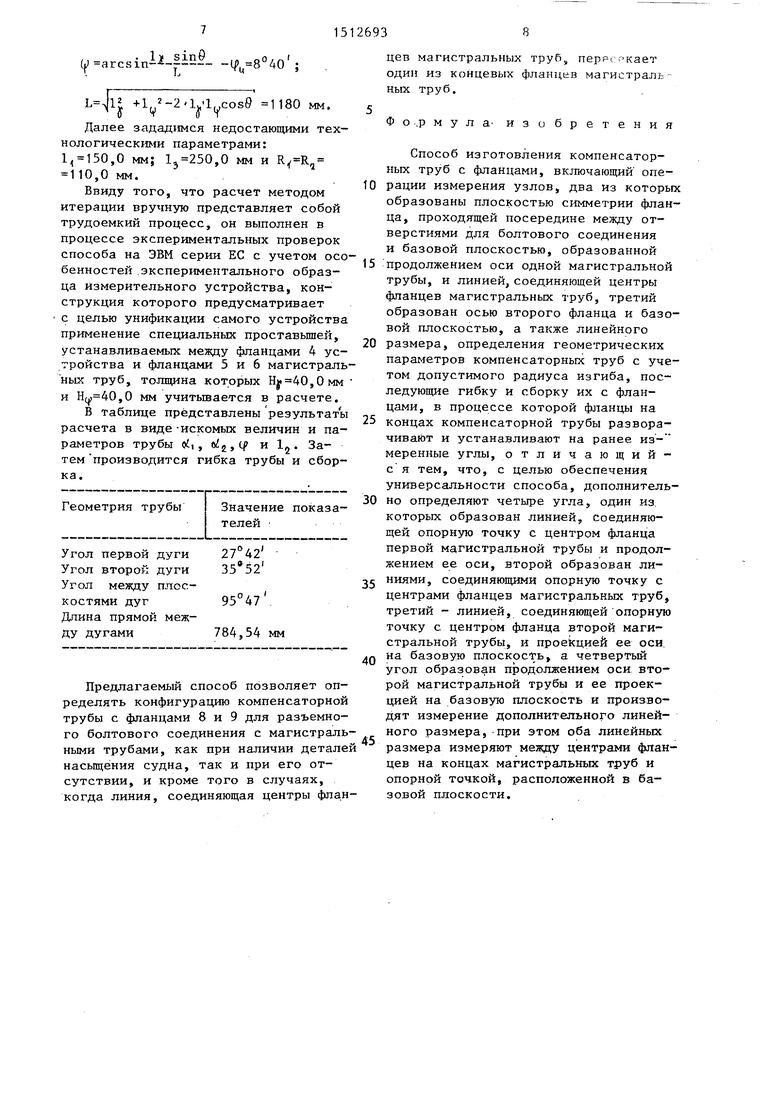

В таблице представлены результаты расчета в виде-искомых величин и параметров трубы oi), CiljjCf и Ij. Затем производится гибка трубы и сборка.

40

Предлагаемый способ позволяет определять конфигурацию компенсаторной трубы с фланцами 8 и 9 для разъемного болтового соединения с магистраль- ными трубами, как при наличии деталей насьпцения судна, так и при его отсутствии, и кроме того в случаях, когда линия, соединяющая центры флан0

0

5

0

5

0

цев магистральных труб, перрсгикает один из концевых фланцев магистральных труб.

ФО .рмула- изобретения

Способ изготовления компенсаторных труб с фланцами, включающий операции измерения узлов, два из которых образованы плоскостью С11мметрии фланца, проходящей посередине между отверстиями для болтового соединения и базовой плоскостью, образованной продолжением оси одной магистральной трубы, и линией, соединяющей центры фланцев магистральных труб, третий образован осью второго фланца и базовой плоскостью, а также линейного размера, определения геометрических параметров компенсаторных труб с учетом допустимого радиуса изгиба, последующие гибку и сборку их с фланцами, в процессе которой фланцы на концах компенсаторной трубы разворачивают и устанавливают на ранее из- меренные углы, отличающий- с я тем, что, с целью обеспечения универсальности способа, дополнительно определяют четыре угла, один из. которых образован линией, соединяющей опорную точку с центром фланца первой магистральной трубы и продолжением ее оси, второй образован линиями, соединяющими опорную точку с центрами фланцев магистральных труб, третий - линией, соединяющей опорнзгю точку с центром фланца второй магистральной трубы, и проекцией ее оси. на базовую плоскость, а четвертый угол образован продолжением оси второй магистральной трубы и ее проекцией на базовую плоскость и производят измерение дополнительного линейного размера, при этом оба линейных размера измеряют между центрами фланцев на концах магистральных труб и опорной точкой, расположенной в базовой плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления компенсаторных труб | 1981 |

|

SU990370A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ КОМПЕНСАТОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2126305C1 |

| Устройство для сборки труб с фланцами | 1980 |

|

SU865593A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ | 1997 |

|

RU2126760C1 |

| Устройство для сборки труб с фланцами | 1979 |

|

SU770727A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ТРУБЫ ПРИ МНОГОКОЛЕННОЙ ГИБКЕ | 1991 |

|

RU2025167C1 |

| Устройство для сборки труб с фланцами | 1978 |

|

SU753587A1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

Изобретение относится к обработке металлов давлением, в частности к производству компенсаторных труб с фланцами, соединяющих магистральные трубы при производстве судовых трубопроводных систем. Цель изобретения - обеспечение универсальности способа. Измеряют два линейных размера L @ и L @ , определяющих расстояние между центрами фланцев 5 и 6 магистральных труб и опорной точкой О, и шесть углов β @ , β @ , Θ, γ, *98H и ψ. Определяют по ним геометрические параметры компенсаторной трубы с учетом допустимого радиуса изгиба. Выполняют гибку и сборку компенсаторной трубы с фланцами. Способ позволяет изготовлять компенсаторные трубы как при наличии деталей насыщения судна на линии, соединяющей центры фланцев магистральных труб, так и в случаях, когда линия, соединяющая центры фланцев магистральных труб, пересекает один из концевых фланцев магистральных труб. 9 ил., 1 табл.

16 18 гг

1512693

15

23 8 П // js I

ф1/г.8

бид5

гг

фиг. 9

| Способ изготовления компенсаторных труб | 1981 |

|

SU990370A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-07—Публикация

1986-08-18—Подача