1

Изобретение относится к обработке металлов давлением, в частности к производству компенсаторных труб, соединя19щих магистральные трубы при производстве трубопроводных систем в судостроительной промышленности.

Известен способ изготовления компенсаторных труб, позволяющий определить размеры необходимые для гибки трубы с помощью координатометра и заключающийся в том, что с помощью координатометра на судне воспроизводят ломаную линию, имитирующую осевую линию компенсаторной трубы. По щкалам и указателям, имеющимся на координатометре, отсчитывают длины стержней, углы излома смежных стержней и углы относительного вращения звеньев. По отсчитанным размерам определяют длины прямых участков трубы, углы изгибов и углы между плоскостями изгибов. По определенным размерам гнут трубу в цехе. Затем собирают трубу с фланцами путем установки трубы на судне с насаженными, но не закрепленными фланцами, закрепления фланцев на трубе электроприхватками и окончательной приварки в цехе фланцев к трубе, или путем изготовления на судне

сборочного макета, настройки и закрепления по макету позиционеров, закрепления в позиционерах фланцев, заводки трубы во фланцы, фиксирования фланцев на трубе электроприхватками и окончательной при5 варки 1.

Недостатком известного способа является то, что способ изготовления компенсаторных труб с применением координатометра обеспечивает возможность механиза,Q ции только одной операции - гибки. Сборка же труб, выполняемая или по месту или по макетам, остается связанной со значительными затратами ручного труда и не позволяет применить средства механизации, что делает и этот способ очень трудоем15 КИМ.

Целью изобретения является снижение трудоемкости изготовления.

Поставленная цель достигается тем, что согласно способу изготовления компенсаторных труб с фланцами для разъемного болто вого соединения с магистральными трубами, включающему операции измерения линейных и угловых размеров, для определения геометрических параметров компенсаторных труб, гибку lY сборку с фланцами

магистральных труб измеряют линейный и три угловых размера, определяющих взаимное положение концов магистральных труб, кроме того, измеряют два угла, каждый из которых образован плоскостью симметрии фланца, проходящей посередине между отверстиями для болтового соединения и плоскостью, образованной продолжением оси одной магистральной трубы и линией, соединяющей центры фланцев магистральных труб, затем по линейному и трем угловым размерам определяют длину прямого участка между изгибами с учетом допустимого радиуса изгиба компенсаторной трубы, а после гибки в процессе сборки устанавливают и разворачивают фланцы на концах компенсаторной трубы плоскостью их симметрии, проходящей посередине между болтовыми, отверстиями, на ранее измеренные углы к плоскости, образованной продолжением оси магистральной трубы и линией, проходящей через центры фланцев магистральных труб.

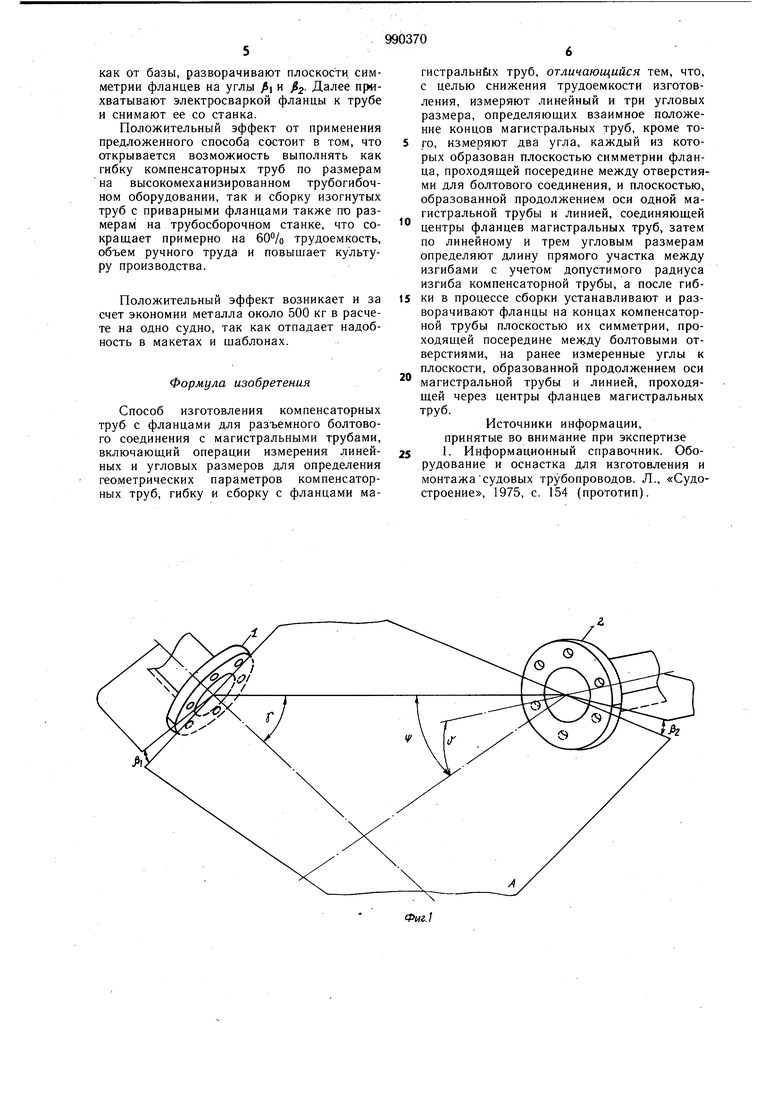

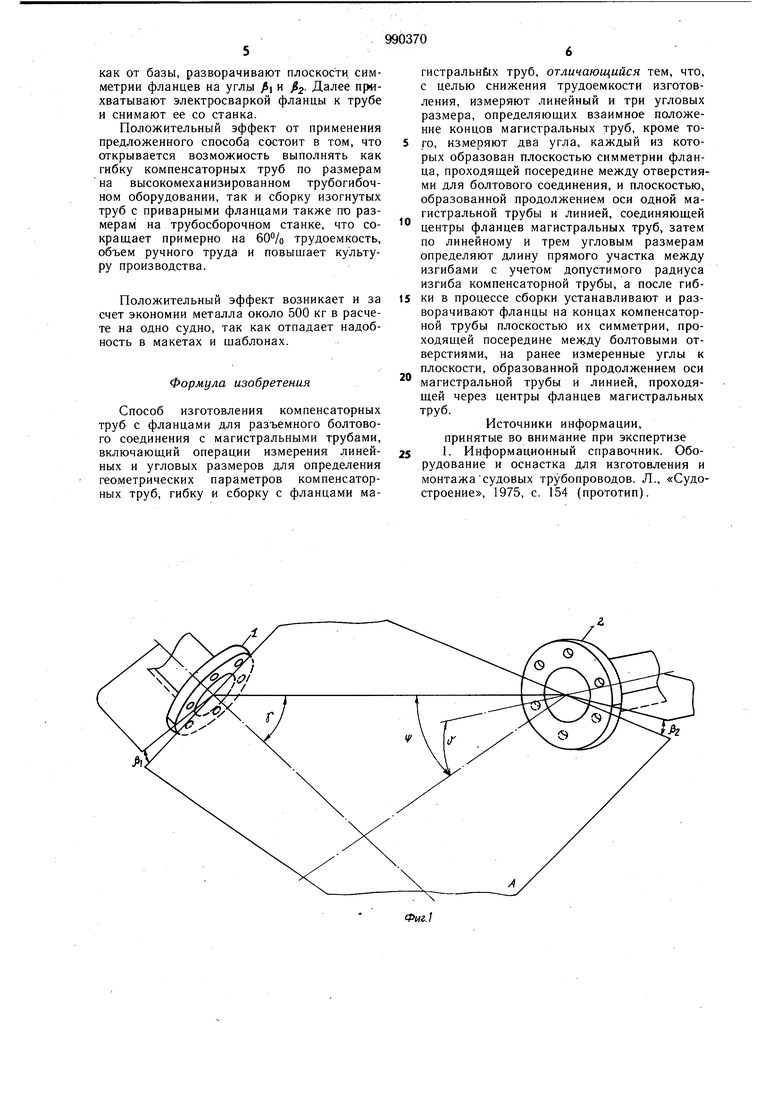

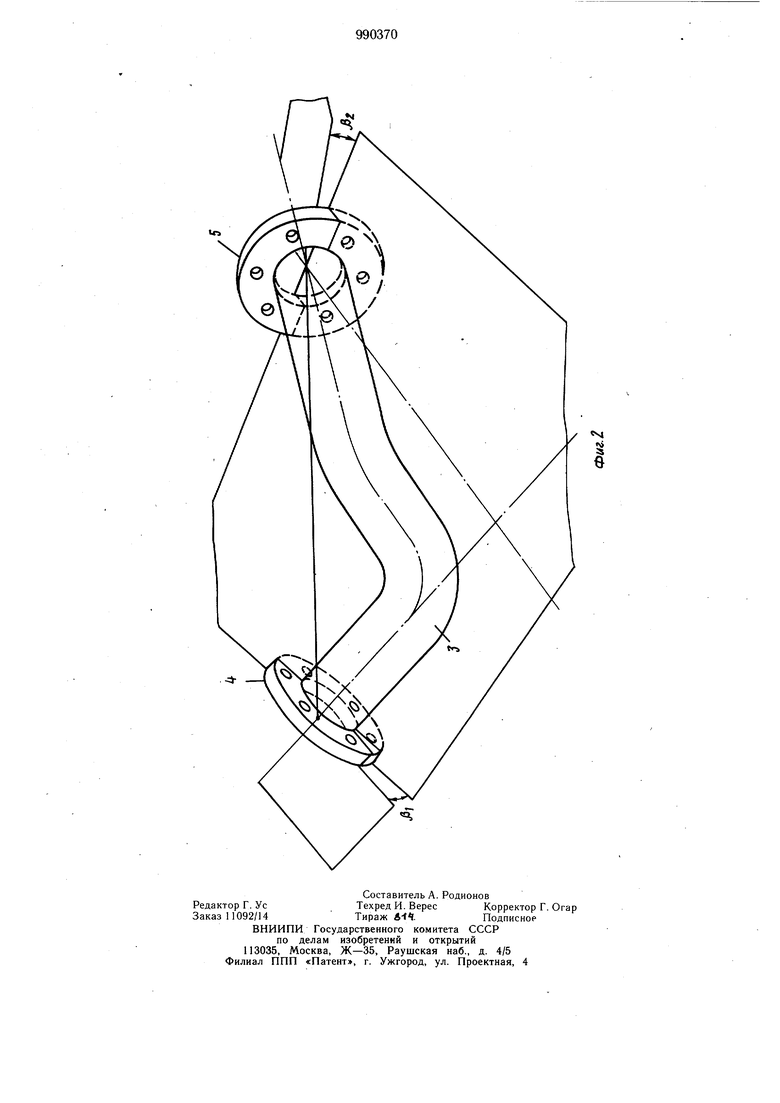

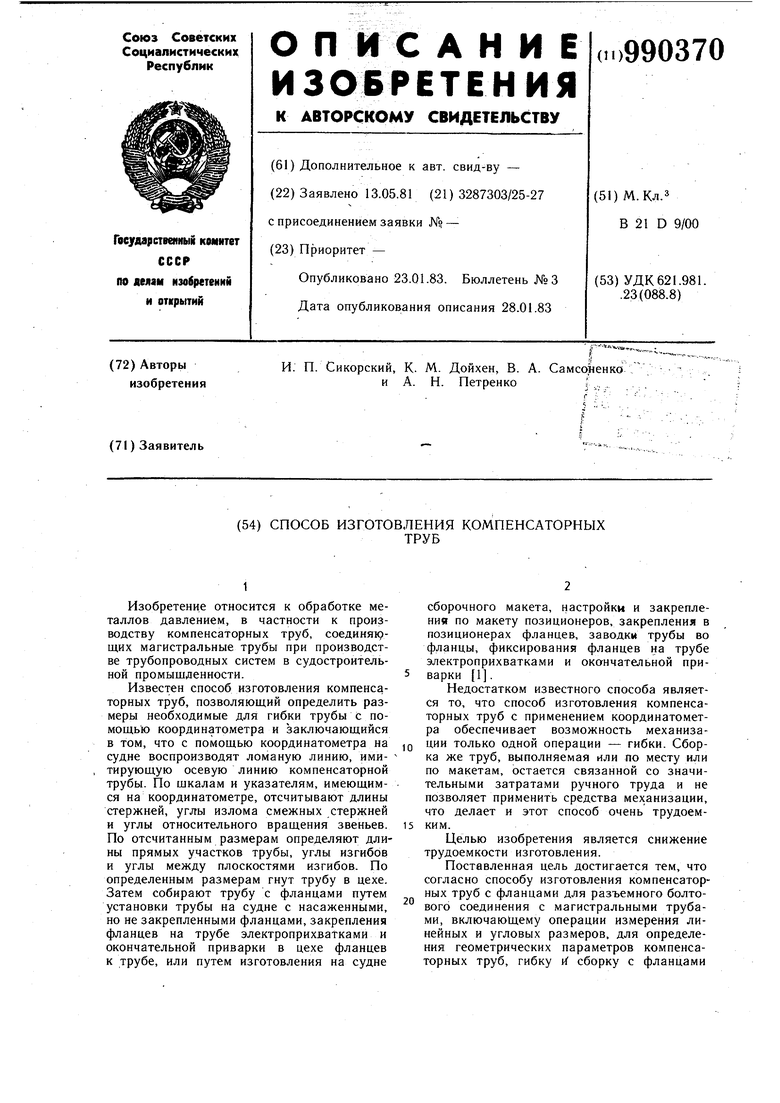

На фиг. 1 показана схема измерения; на фиг. 2 - схема разворота приварных фланцев при сборке трубы.

Способ осуществляется следующим образом.

В помещении судна (не обозначено) на фланцы 1 и 2, ранее смонтированных магистральных труб, на место будущей компенсаторной трубы устанавливают и закрепляiOT специальное измерительное устройство (не показано). Фланцы имеют возможность поворачиваться относительно стержня и вращаться относительно собственных осей. Закрепляют измерительное устройство, прижимая болтами и гайками фланцы устройства к фланцам 1 и 2 ранее смонтированных магистральных труб, при этом за счет изменяющейся длины стержня, а также вращения и поворотов фланцев, оно встанет в единственное строго определенное положение, задаваемое фланцами 1 и 2. Со шкал измерительного устройства, против указательных индексов считывают: длину линии L - кратчайшее расстояние между центрами фланцев 1 и 2, угол - между осью фланца 1 и линией L, угол V между осью фланца 2 и проекцией ее на плоскость Л, образованную линией L и осью фланца 1, угол у между линией L и проекцией оси, фланца 2 на плоскость А, образованну ю линией L и осью фланца 1, угол , образованный плоскостью симметрии В фланца 1, проходящей посередине между болтовыми отверстиями и плоскостью А, образованной линией L и осью фланца 1, угол , образованный такой же плоскостью симметрии Б фланца 2 и той же плоскостью Л, образованной линией L н- осью фланца 1. Снимают измерительное устройство с фланцев 1 и 2 и аналогичным образом измеряют такие же размеры для других компенсаторных труб.

Учитывая, что оптимальной компенсаторной трубой является труба, имеющая не более двух изгибов, расположенных в двух плоскостях, а также задавшись величинами радиусов изгибов (Ri Ra R) равными 1,5-2,0 или 2,5 диаметра трубы и длинами прямых концевых участков (2, ЕЗ Р вными 1,0 диаметру трубы рассчитывают на ЭВМ: длину прямого участка между изгибами компенсаторной трубы, углы изгибов ctj и о1д и угол Я между плоскостями изгибов.

Расчет выполняют по формулам

2arctg

Г cosV-cos-(Y+y)+cosc() xcoso 2

.Л агссо sinri) sinoC2

е ц-ц-ц+2г,,

Li

где

25 -ь 2 -2LL,cosy - LL cosVcosf- 2L,L2cosVj

icos(r-t-5r) , a L, и L являются решениями системы уравнении

- 2±V |-4A2C

2А.

, ,±V;6f-4.Ct

2А,

которых

А„ ЕП - cosV cos (у -ь у) J2; „ 2 cos Vcos (ч- -f- Г) (Е«1„: + Ltn -LJ 2EnL Р

С„ E.n(L - -2LL,t|) - (и„-1„) 2. v Г (Ьп-еУ-кД 1. .

a,-t)+R j

n 1,2; tj cosy; tj cosv-cosr,

P, PS t,Далее no размерам ,, 2. . ol, oC и A гнут трубу на трубогибочном станке с программным управлением, например, СТГ-1СА или ему подобном.

Затем собирают изогнутую трубу 3 с фланцами 4 и 5 на трубосборочном станке. При установке для сборки трубы на станок автоматически за счет реактивных моментов, возникающих от взаимодействия разАимных приспособлений с концевыми участками, ориентируется так, что положение плоскости, образованной концевым участком и линией) соединяющей центры концевых участков, неизменно. От этой плоскости.

как от базы, разворачивают плоскости симметрии фланцев на углы f и 2- Далее прихватывают электросваркой фланцы к трубе и снимают ее со станка.

Положительный эффект от применения предложенного способа состоит в том, что открывается возможность выполнять как гибку компенсаторных труб по размерам на высокомеханизированном трубогибочном оборудовании, так и сборку изогнутых труб с приварными фланцами также по размерам на трубосборочном станке, что сокращает примерно на 60% трудоемкость, объем ручного труда и повышает культуру производства.

Положительный эффект возникает и за счет экономии металла около 500 кг в расчете на одно судно, так как отпадает надобность в макетах и шаблонах.

Формула изобретения

Способ изготовления компенсаторных труб с фланцами для разъемного болтового соединения с магистральными трубами, включающий операции измерения линейных и угловых размеров для определения геометрических параметров компенсаторных труб, гибку и сборку с фланцами магистральнб1х труб, отличающийся тем, что, с целью снижения трудоемкости изготовления, измеряют линейный и три угловых размера, определяюших взаимное положение концов магистральных труб, кроме того, измеряют два угла, каждый из которых образован плоскостью симметрии фланца, проходящей посередине между отверстиями для болтового соединения, и плоскостью, образованной продолжением оси одной магистральной трубы и линией, соединяющей центры фланцев магистральных труб, затем по линейному и трем угловым размерам определяют длину прямого участка между изгибами с учетом допустимого радиуса изгиба компенсаторной трубы, а после гибки в процессе сборки устанавливают и разворачивают фланцы на концах компенсаторной трубы плоскостью их симметрии, проходяи1ей посередине между болтовыми отверстиями, на ранее измеренные углы к плоскости, образованной продолжением оси магистральной трубы и линией, проходящей через центры фланцев магистральных труб.

Источники информации, принятые во внимание при экспертизе 1. Информационный справочник. Оборудование и оснастка для изготовления и монтажасудовых трубопроводов. Л., «Судостроение, 1975, с. 154 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления компенсаторных труб с фланцами | 1986 |

|

SU1512693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ КОМПЕНСАТОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2126305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ | 1997 |

|

RU2126760C1 |

| Способ определения параметров трубопроводов | 1990 |

|

SU1738422A1 |

| Способ определения положения фланцев перед приваркой к трубам при изготовлении судовых трубопроводов | 1972 |

|

SU570474A1 |

| Способ изготовления судовых трубопроводов с приварными фланцами | 1973 |

|

SU541720A1 |

| Способ изготовления судовой забойной трубы с фланцами и рабочая оснастка для его осуществления | 2024 |

|

RU2821673C1 |

| Устройство для сборки труб с фланцами | 1980 |

|

SU865593A2 |

| ЗАБОЙНАЯ ТРУБА И СПОСОБ МОНТАЖА ТРУБОПРОВОДА | 1994 |

|

RU2086846C1 |

| СПОСОБ СООРУЖЕНИЯ БЕСТРАНШЕЙНОГО ПЕРЕХОДА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА ПОД ПРЕПЯТСТВИЕМ | 1996 |

|

RU2127347C1 |

Авторы

Даты

1983-01-23—Публикация

1981-05-13—Подача