Изобретение относится к обработке металлов давлением, точнее к листовой штам- повке и может быть использовано преимущественно при изготовлении вытяжкой крупногабаритных кузовных деталей в тракторо-, авто-, сельхозмашиностроении,

Известен способ изготовления деталей из листовых заготовок, включающий прижим размещенной в штампе заготовки по периферийным участкам и формообразование детали вытяжкой с дополнительным деформированием центральной зоны заготовки, которое осуществляют в процессе формообразования также путем вытяжки, совмещая направления приложений усилий формообразующего и дополнительного деформирования (заявка ФРГ №3136632, кл. 821 D 51/18, 1983).

Известен также способ изготовления деталей из листовых заготовок, принятый за прототип, включающий прижим заготовки. по периферийным участкам, предварительное деформирование заготовки и последующее окончательное ее деформирование, осуществляемое путем вытяжки в направлении, противоположном направлению предварительного деформирования.

Недостаточный уровень пластических деформаций в центральной зоне заготовки, обусловленный тем, что при предварительном деформировании по мере возрастания площади контакта заготовки с пуансоном возрастают силы трения, препятствующие течению металла по пуансону, не позволяет снизить расход листового проката, так как приводит к необходимости увеличения разjV| ъ

СО

«

мера исходной заготовки и, следовательно, является недостатком прототипа.

Цель изобретения - снижение расхода листового проката путем увеличения пластических деформаций в центральной зоне заготовки.

Поставленная цель достигается тем, что в способе изготовления деталей из листовых заготовок, включающем прижим заготовки по периферийным участкам, предварительное деформирование заготовки и последующее окончательное ее деформирование, осуществляемое путем вытяжки в направлении, противоположном направлению предварительного деформирования, предварительное деформирование ведут путем вытяжки и формовки локального участка в центральной зоне заготовки с приложением усилия деформирования по замкнутому контуру, охватывающему фор- муемый участок. При этом усилие предварительного деформирования прикладывают одновременно по всему упомянутому замкнутому контуру или дифференцированно с расширением зоны приложения до замыка- ния этого контура.

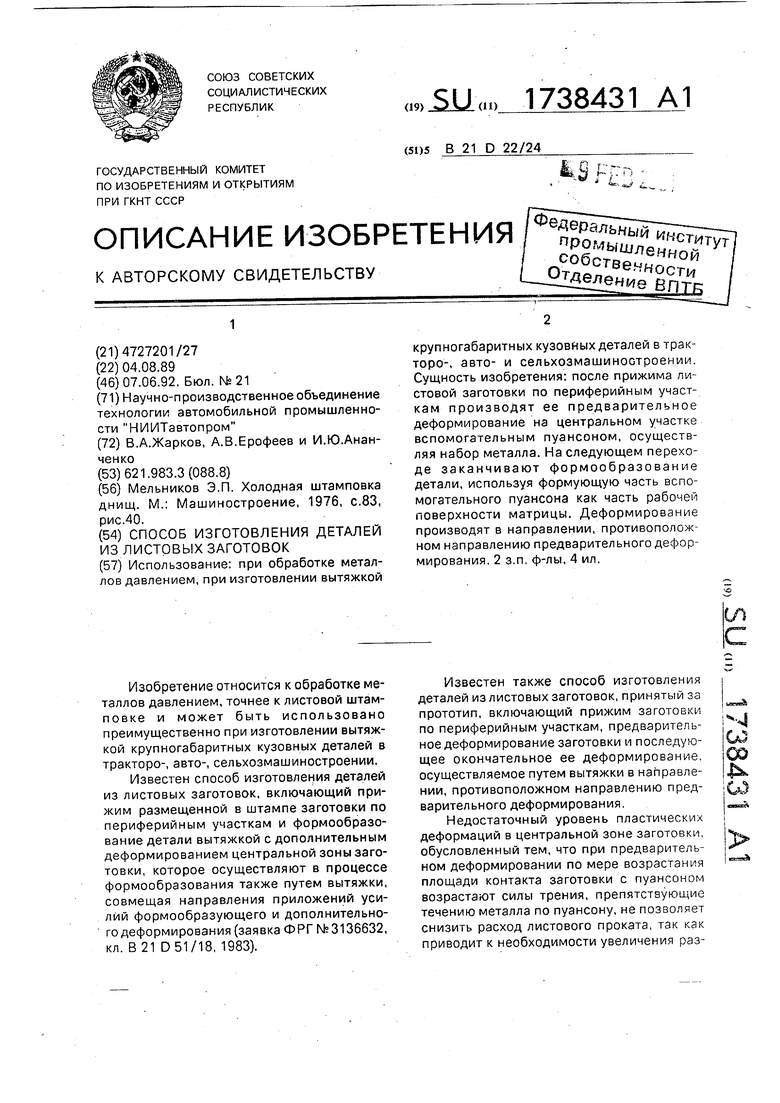

На фиг.1 дана примерная схема реализации предлагаемого способа.

Изобретение осуществляется следующим образом.

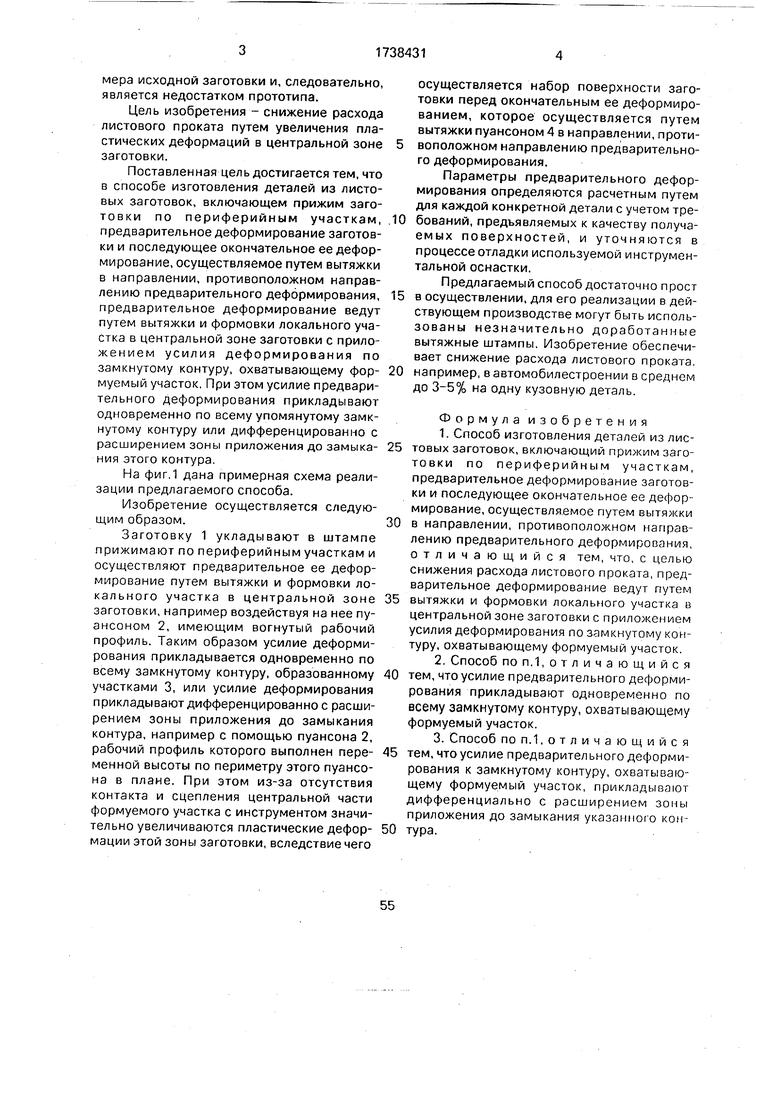

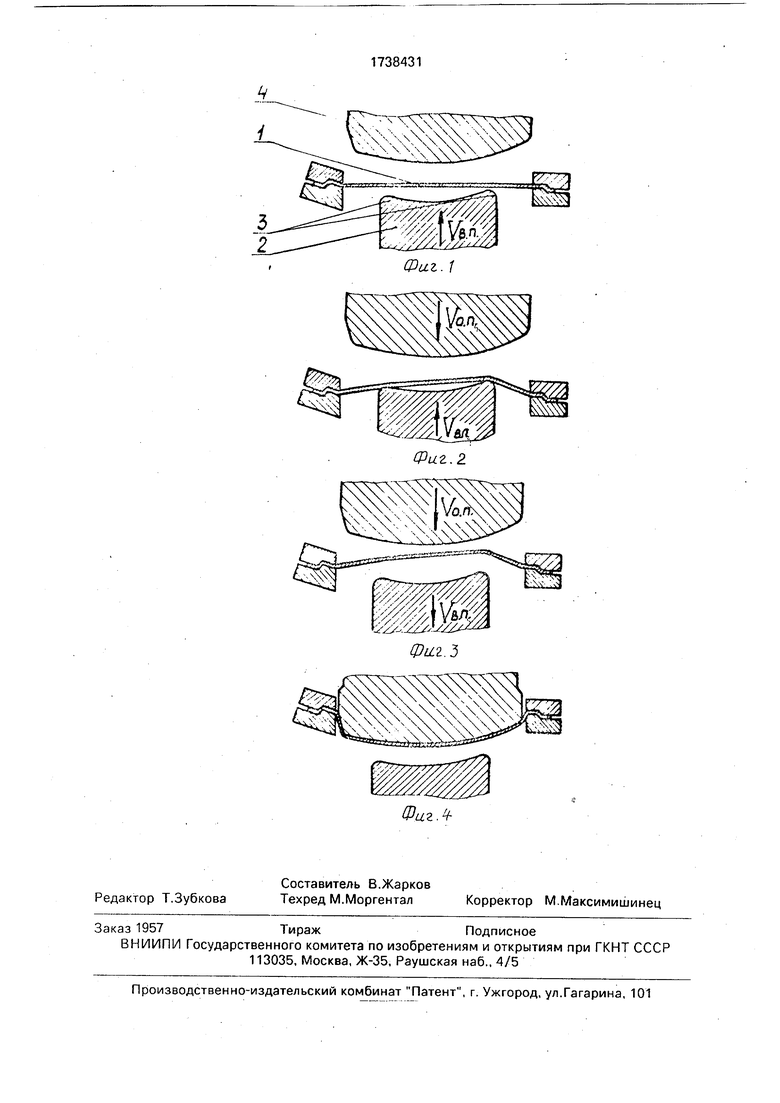

Заготовку 1 укладывают в штампе прижимают по периферийным участкам и осуществляют предварительное ее деформирование путем вытяжки и формовки локального участка в центральной зоне заготовки, например воздействуя на нее пуансоном 2, имеющим вогнутый рабочий профиль. Таким образом усилие деформирования прикладывается одновременно по всему замкнутому контуру, образованному участками 3, или усилие деформирования прикладывают дифференцированно с расширением зоны приложения до замыкания контура, например с помощью пуансона 2, рабочий профиль которого выполнен пере- менной высоты по периметру этого пуансона в плане. При этом из-за отсутствия контакта и сцепления центральной части формуемого участка с инструментом значительно увеличиваются пластические дефор- мации этой зоны заготовки, вследствие чего

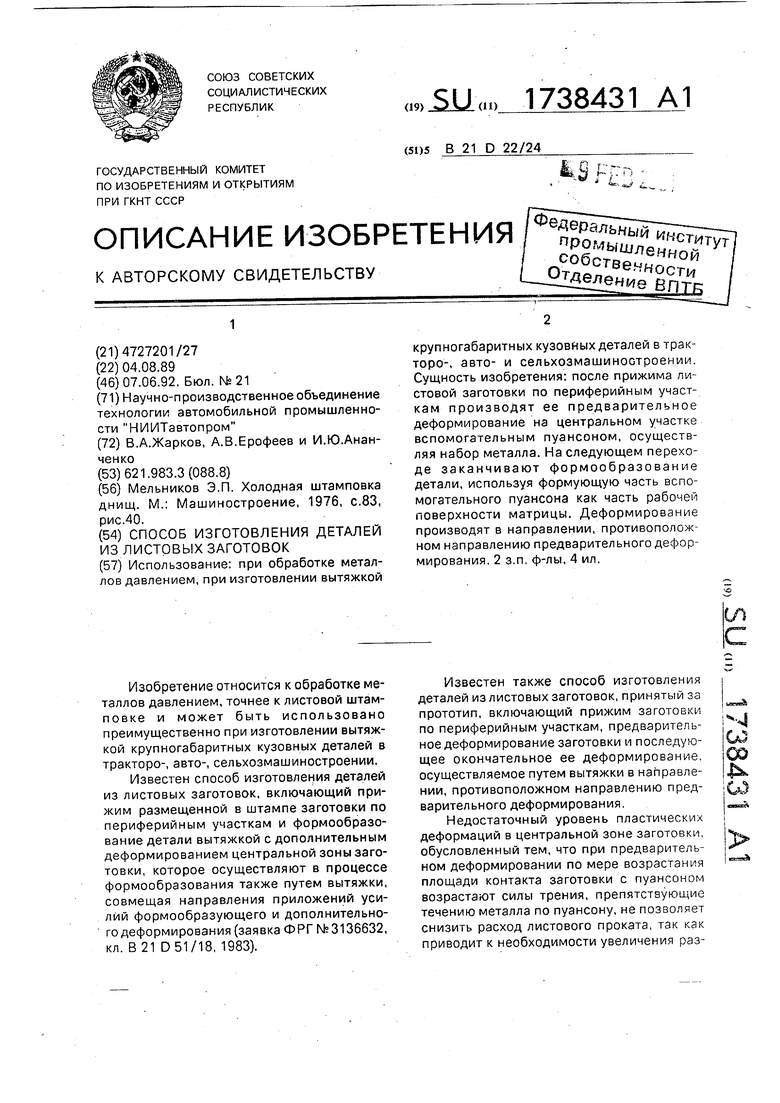

осуществляется набор поверхности заготовки перед окончательным ее деформированием, которое осуществляется путем вытяжки пуансоном 4 в направлении, противоположном направлению предварительного деформирования.

Параметры предварительного деформирования определяются расчетным путем для каждой конкретной детали с учетом требований, предъявляемых к качеству получаемых поверхностей, и уточняются в процессе отладки используемой инструментальной оснастки.

Предлагаемый способ достаточно прост в осуществлении, для его реализации в действующем производстве могут быть использованы незначительно доработанные вытяжные штампы. Изобретение обеспечивает снижение расхода листового проката. например, в автомобилестроении в среднем до 3-5% на одну кузовную деталь.

Формула изобретения

1.Способ изготовления деталей из листовых заготовок, включающий прижим заготовки по периферийным участкам, предварительное деформирование заготовки и последующее окончательное ее деформирование, осуществляемое путем вытяжки в направлении, противоположном направлению предварительного деформирования, отличающийся тем, что, с целью снижения расхода листового проката, предварительное деформирование ведут путем вытяжки и формовки локального участка в центральной зоне заготовки с приложением усилия деформирования по замкнутому контуру, охватывающему формуемый участок.

2.Способ по п.1,отличающийся тем, что усилие предварительного деформирования прикладывают одновременно по всему замкнутому контуру, охватывающему формуемый участок.

3.Способ по п.1,отличающийся тем, что усилие предварительного деформирования к замкнутому контуру, охватывающему формуемый участок, прикладывают дифференциально с расширением зоны приложения до замыкания указанного контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки кузовных деталей | 1988 |

|

SU1580648A1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476286C2 |

| Способ вытяжки кузовных деталей | 1991 |

|

SU1821266A1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264880C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2010 |

|

RU2476287C2 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛИ | 1992 |

|

RU2049579C1 |

| Способ штамповки днищ | 1984 |

|

SU1233990A1 |

Использование: при обработке металлов давлением, при изготовлении вытяжкой крупногабаритных кузовных деталей в трак- торо-, авто- и сельхозмашиностроении. Сущность изобретения: после прижима листовой заготовки по периферийным участкам производят ее предварительное деформирование на центральном участке вспомогательным пуансоном, осуществляя набор металла. На следующем переходе заканчивают формообразование детали, используя формующую часть вспомогательного пуансона как часть рабочей поверхности матрицы. Деформирование производят в направлении, противоположном направлению предварительного деформирования. 2 з.п. ф-лы, 4 ил.

Фиг 3

| Мельников Э.П | |||

| Холодная штамповка днищ | |||

| М.: Машиностроение, 1976, с.83, рис.40. |

Авторы

Даты

1992-06-07—Публикация

1989-08-04—Подача