Изобретение относится к листовой штамповке и может быть использовано во всех отраслях машиностроения для вытяжки деталей из листового проката, преимущественно для вытяжки деталей, имеющих продольную и поперечную кривизну, в частности крупногабаритных кузовных деталей автомобильного транспорта, сельхозмашин, в авиастроении, при крупносерийном и массовом их производстве.

Целью изобретения является повышение качества деталей и снижение расхода металла.

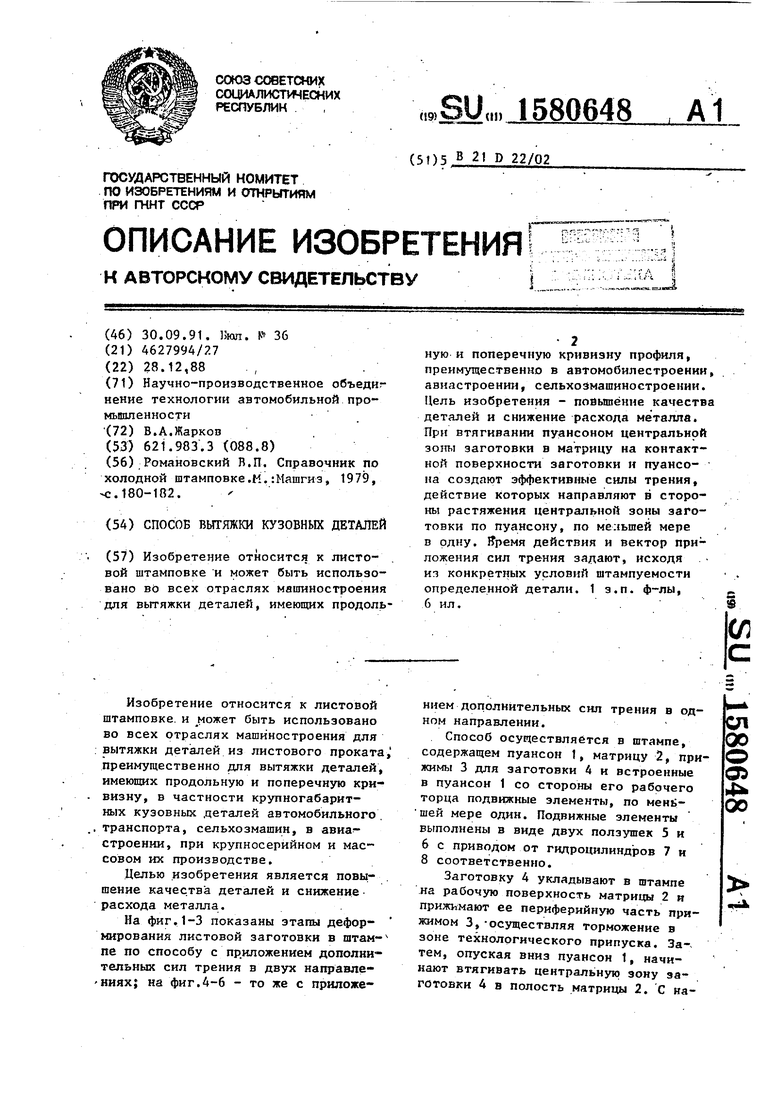

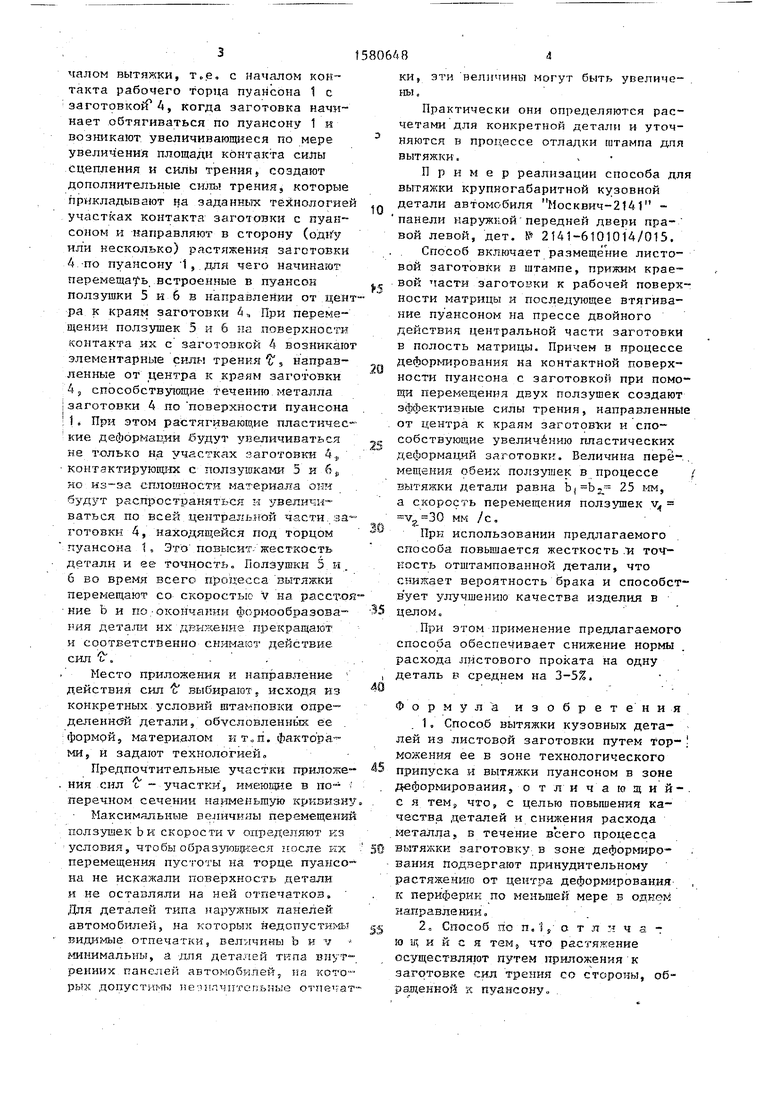

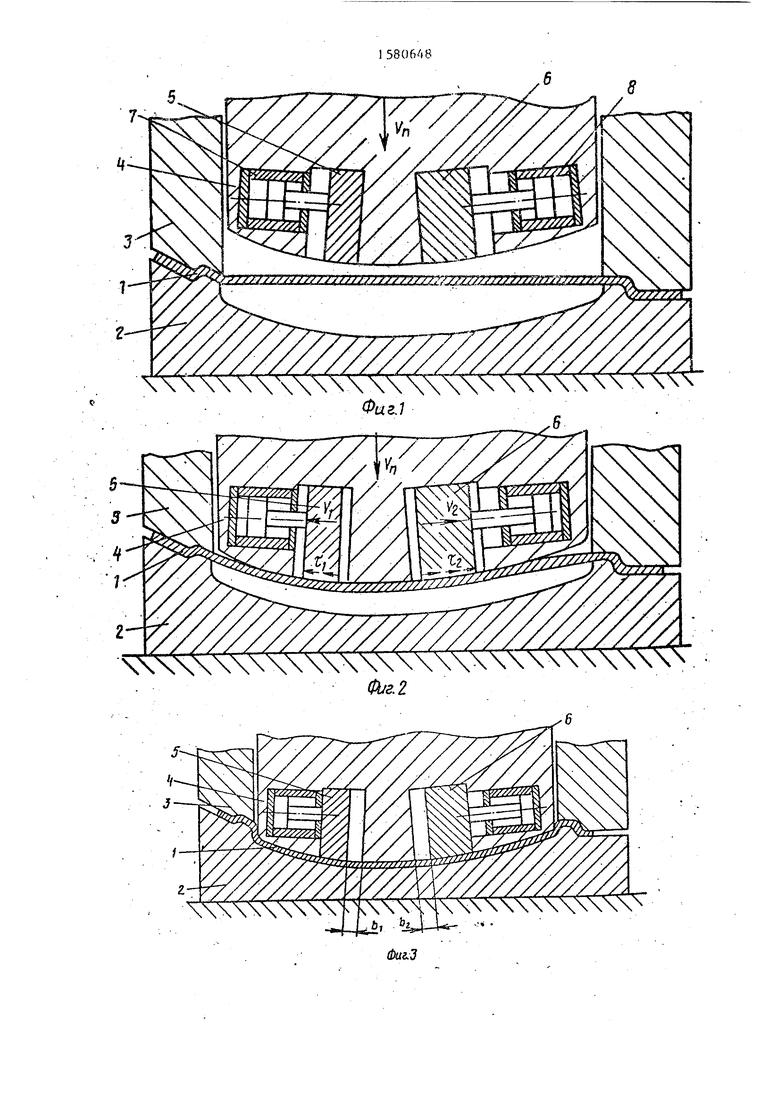

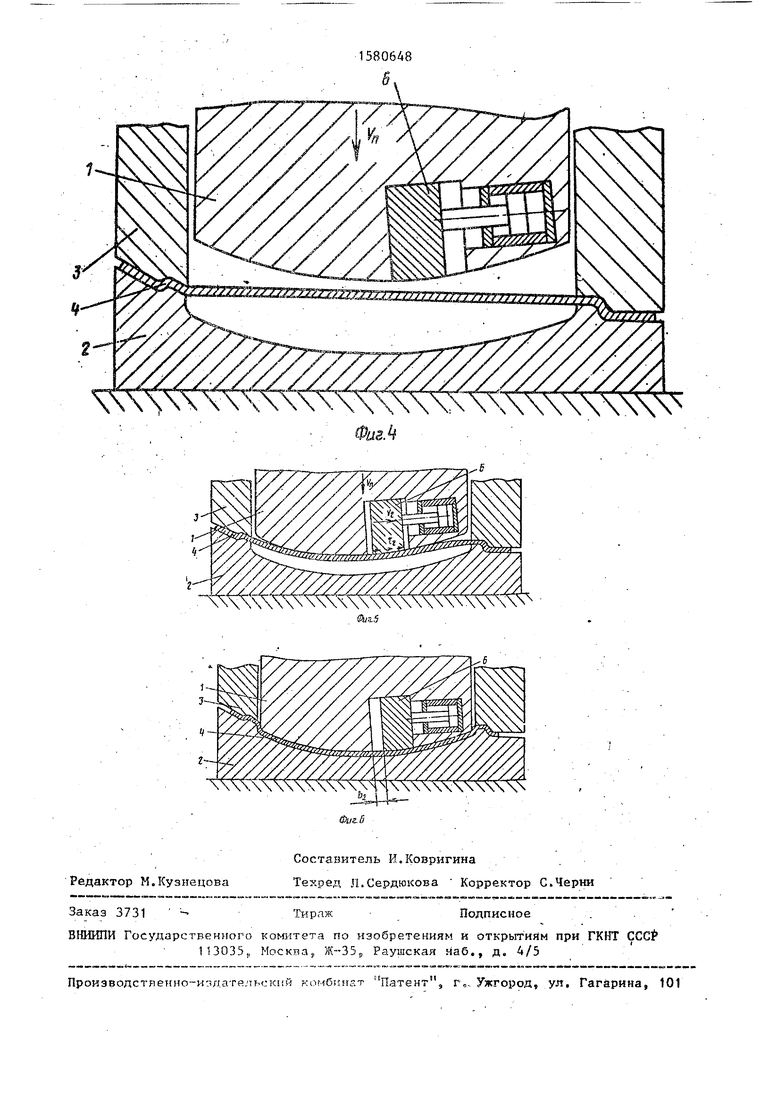

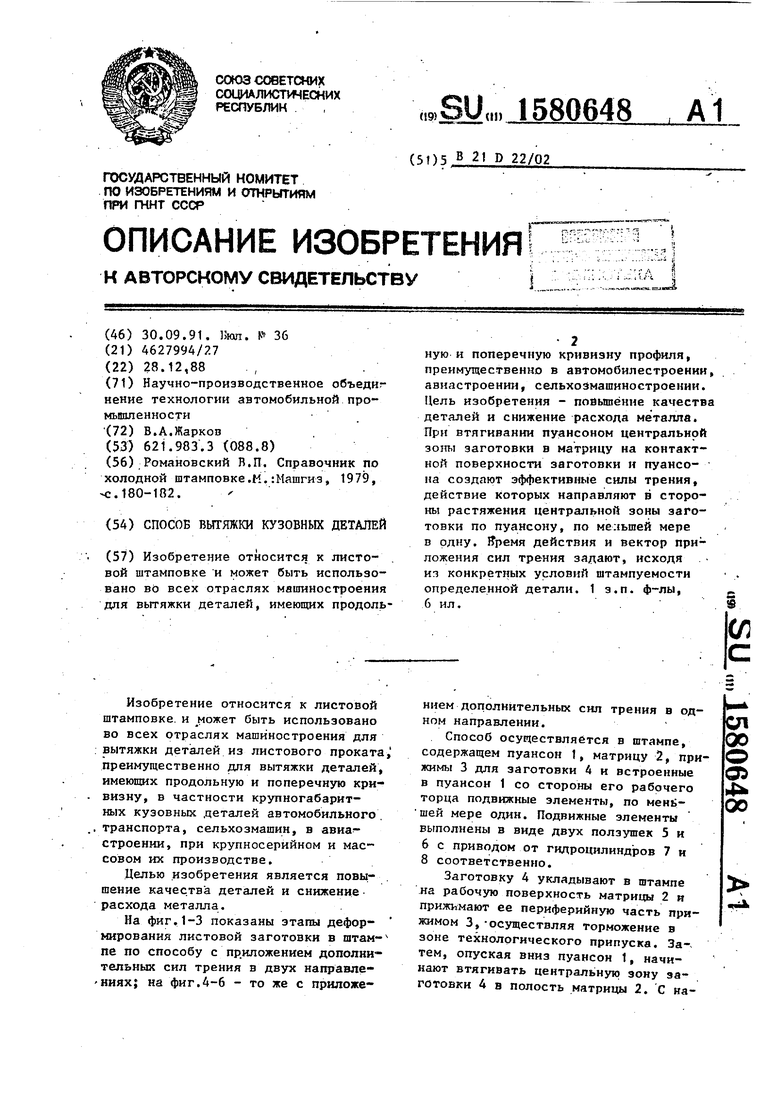

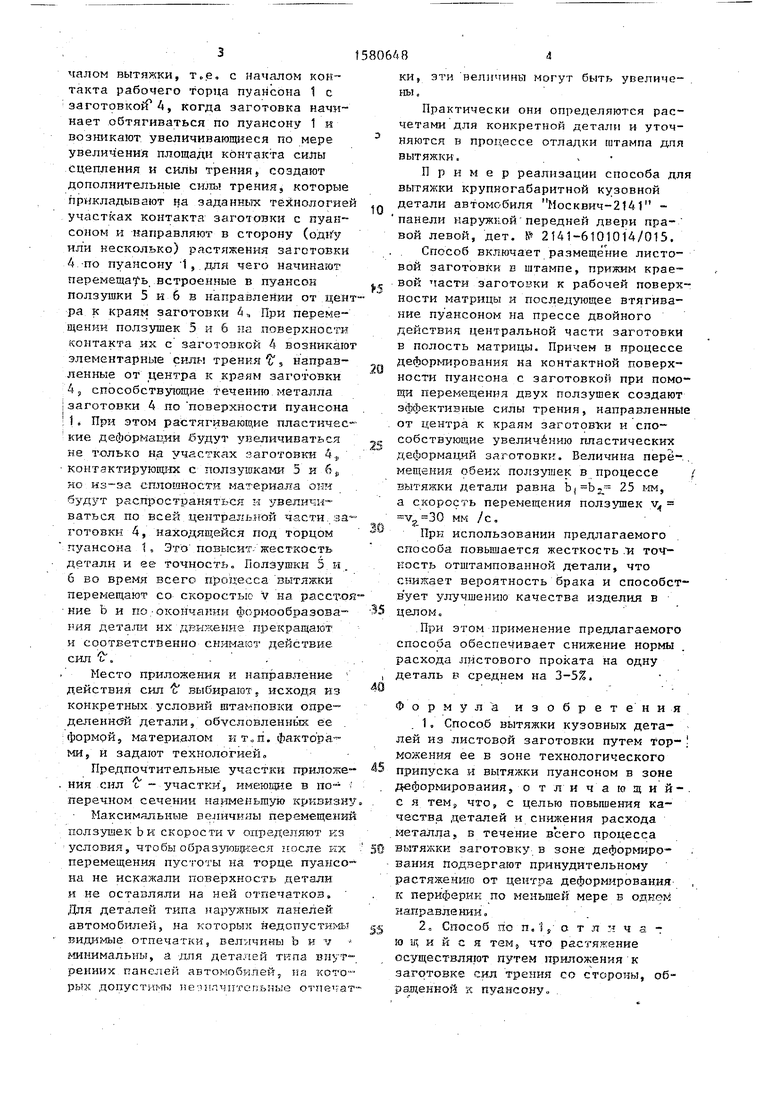

На фиг.1-3 показаны этапы деформирования листовой заготовки в штам-4 пе по способу с приложением дополнительных сил трения в двух направле- ниях; на фиг.4-6 - то же с приложением дополнительных сил трения в одном направлении.

Способ осуществляется в штампе, содержащем пуансон 1, матрицу 2, прижимы 3 для заготовки 4 и встроенные в пуансон 1 со стороны его рабочего торца подвижные элементы, по мень - шей мере один. Подвижные элементы выполнены в виде двух ползушек 5 и 6 с приводом от гидроцилиндров 7 и 8 соответственно.

Заготовку 4 укладывают в штампе на рабочую поверхность матрицы 2 и прижимают ее периферийную часть прижимом 3, осуществляя торможение в зоне технологического припуска. Затем, опуская вниз пуансон 1, начинают втягивать центральную зону заготовки 4 в полость матрицы 2. С насл

00

О

оэ

4ь 00

чалом вытяжки, т.е, с началом контакта рабочего торца пуансона 1 с заготовкой 4, когда заготовка начинает обтягиваться по пуансону 1 и возникают увеличивающиеся по мере увеличения площади контакта сипы сцепления и силы трения, создают дополнительные силы трения, которые прикладывают на заданных технологией участках контакта заготовки с пуансоном и направляют в сторону (одну или несколько) растяжения заготовки 4 по пуансону 1, для чего начинают перемещать встроенные в пуансон ползушки 5 и б в направлении от центра к краям заготовки 4-, При перемещении ползушек 5 и 6 па поверхности контакта их с заготовкой 4 возникают элементарные силы трения Ј, направленные от .центра к краям заготовки 4, способствующие течению металла заготовки 4 по поверхности пуансона 1. При этом растягивающие пластические деформации будут увеличиваться не только на участках аготовкя ч, контактирующих с ползушками 5 и 6S но из-за сплошности ма териара оич будут распространяться :г увеличиваться по всей центральной т-- готовки 4, находящейся под торцом пуансона 1. Это повысит жесткость детали и ее точность. Ползушки 5 п. б во время всего процесса вытяжки перемещают со скоростью v на расстояние b и по окончании формообразования дета гол их дгиченчз прекращают и соответственно снимают действие сил Ј.

Место приложения и направление действия сил Ј выбирают, исходя из конкретных условий штамповки определенной детали, обусловленных ее формой, материалом я т.п. факторами, и задают технологией.

Предпочтительные участки приложения сил Ј - участки, имеющие в поперечном сечении наименьшую кривизну

Максимальные величиям перемещений ползушек b к скорости v определяют из условия, чтобы образующееся косле их перемещения пустоты на торце пуансона не искажали поверхность детали и не оставляли на ней отпечатков. Для деталей типа наружных панелей автомобилей, на которых недопустимы видимые отпечатки, величины b и v минимальны, а дпя дета чей типа внутренних панелей автомобтей, iia которых допугтлг-гы не тнтчпгепьиьгс отче ат

5

0

-va-30

ки, величины могут быть увеличены.

Практически они определяются расчетами для конкретной детали и уточняются в процессе отладки штампа дпя вытяжки.

Пример реализации способа для вытяжки крупногабаритной кузовной детали автомобиля Москвич-2141 - панели наруж ой передней двери правой левой, дет. N 2141-6101014/015.

Способ включает размещение листовой заготовки в штампе, прижим краевой части заготовки к рабочей поверхности матрицы и последующее втягивание пуансоном на прессе двойного действия центральной части заготовки в полость матрицы. Причем в процессе деформирования на контактной поверхности пуансона с заготовкой при помощи перемещения двух ползушек создают эффективные силы трения, направленные от центра к краям заготовок и способствующие увеличению пластических деформаций заготовки. Величина перемещения обеих ползушек в процессе / вытяжки детали равна 25 мм, а скорость перемещения ползушек v,, мм /с.

При использовании предлагаемого способа повышается жесткость и точ1- кость отштампованной детали, что сникает вероятность брака и способствует улучшению качества изделия в целом.

При этом применение предлагаемого способа обеспечивает снижение нормы расхода листового проката на одну деталь в среднем на 3-5%.

Формула изобретения

1,Способ вытяжки кузовных деталей из листовой заготовки путем тор- можения ее в зоне технологического припуска и вытяжки пуансоном в зоне деформирования, отличающий- с я тем, что, с целью повышения качества деталей и снижения расхода металла, в течение всего процесса вытяжки заготовку в зоне деформирования подвергают принудительному растяжению от центра деформирования

к периферии по меньшей мере Б направлении.

2,Способ по п. I} о т л ч а - ю щ и и с я тем} что растяжение осуществляют путем приложения к заготовке сил трения со стороны, обращенной к пуансону„

гщ

ч Ч X Ч Vх,ч, V,

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2096116C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2264880C1 |

| Штамп для вытяжки кузовных деталей | 1988 |

|

SU1580647A1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| Штамп для вытяжки полых изделий | 1990 |

|

SU1773533A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2047407C1 |

| СПОСОБ ВЫТЯЖКИ С ЖЕСТКИМ ЗАЖИМОМ КРАЕВ ЗАГОТОВКИ | 2005 |

|

RU2284239C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2006 |

|

RU2353457C2 |

Изобретение относится к листовой штамповке и может быть использовано во всех отраслях машиностроения для вытяжки деталей, имеющих продольную и поперечную кривизну профиля, преимущественно в автомобилестроении, авиастроении, сельхозмашиностроении. Цель изобретения - повышение качества деталей и снижение расхода металла. При втягивании пуансоном центральной зоны заготовки в матрицу на контактной поверхности заготовки и пуансона создают эффективные силы трения, действие которых направляют в стороны растяжения центральной зоны заготовки по пуансону, по меньшей мере в одну. Влремя действия и вектор приложения сил трения задают, исходя из конкретных условий штампуемости определенной детали. 1 э.п. ф-лы, 6 ил. (Л С

9 /908S

O XVCxNW sXV

Й/з.5

| Романовский В.П | |||

| Справочник по холодной штамповке.М.гМашгиз, 1979, ч:.180-182. |

Авторы

Даты

1991-09-30—Публикация

1988-12-28—Подача